«нем между витками про межуточного материала в раоплавленном состоянии нитевидные элементы вдавливают в тело полосы.

Перед вдащливаиием в тело полосы нитевидных элементов полосу нагревают до температуры в пределах температурного интервала горячей обработки.

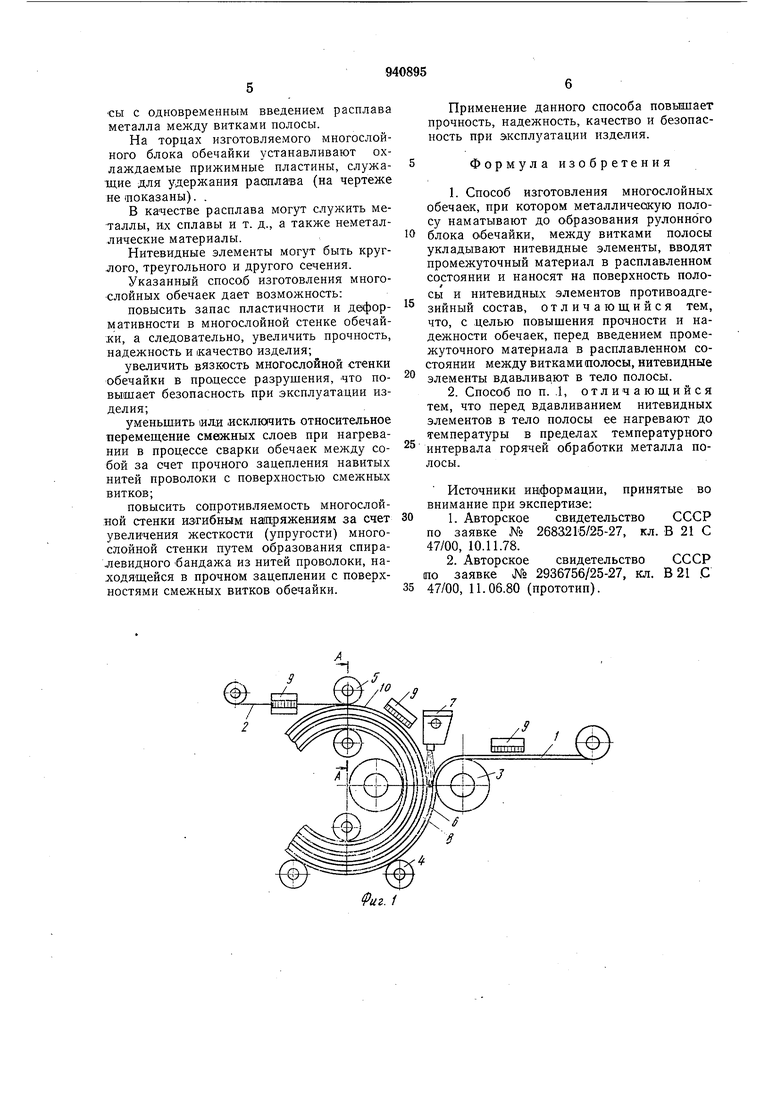

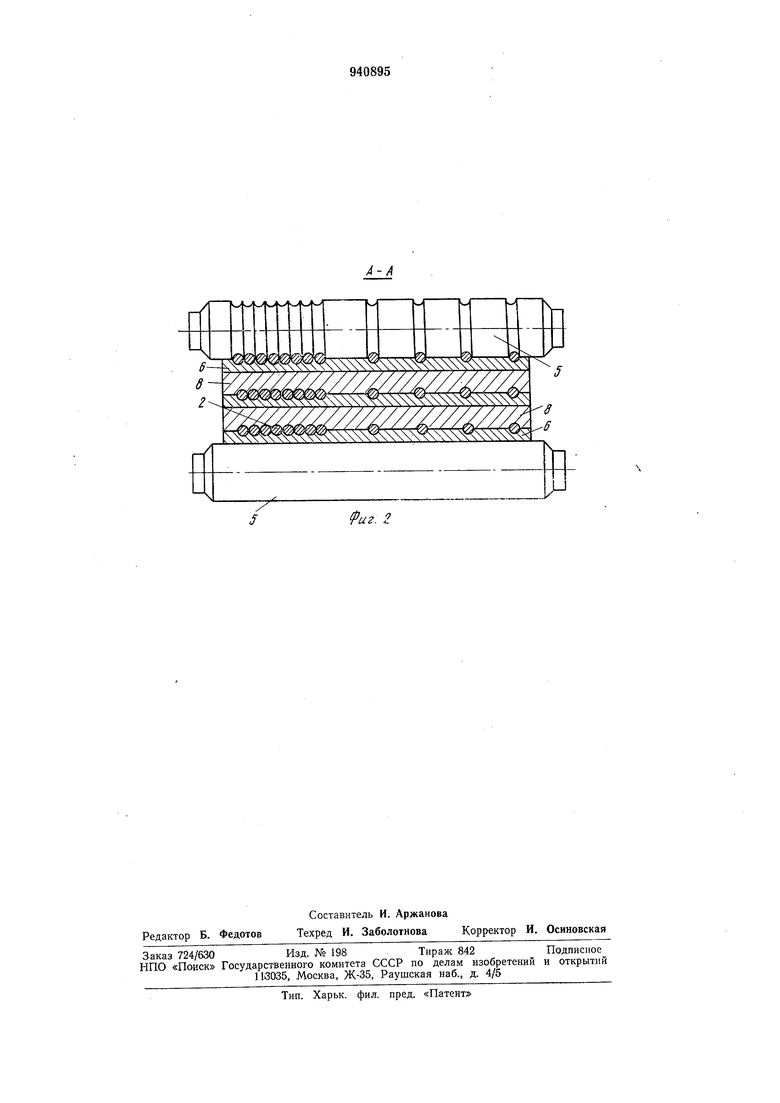

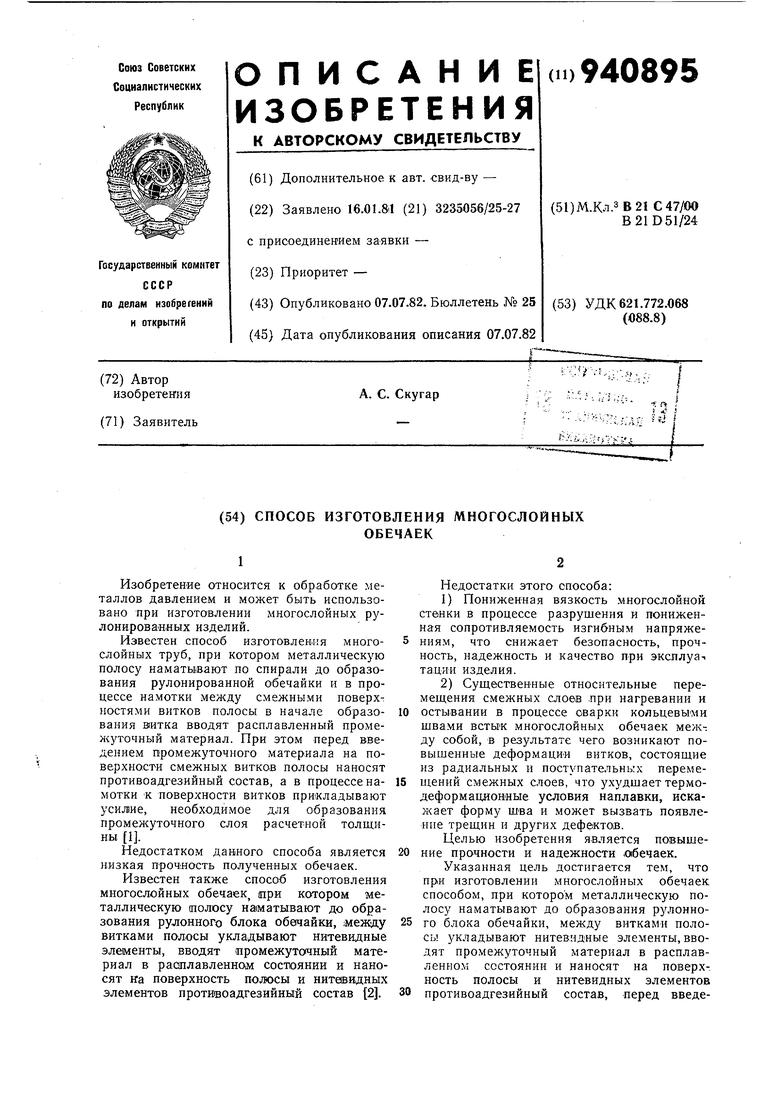

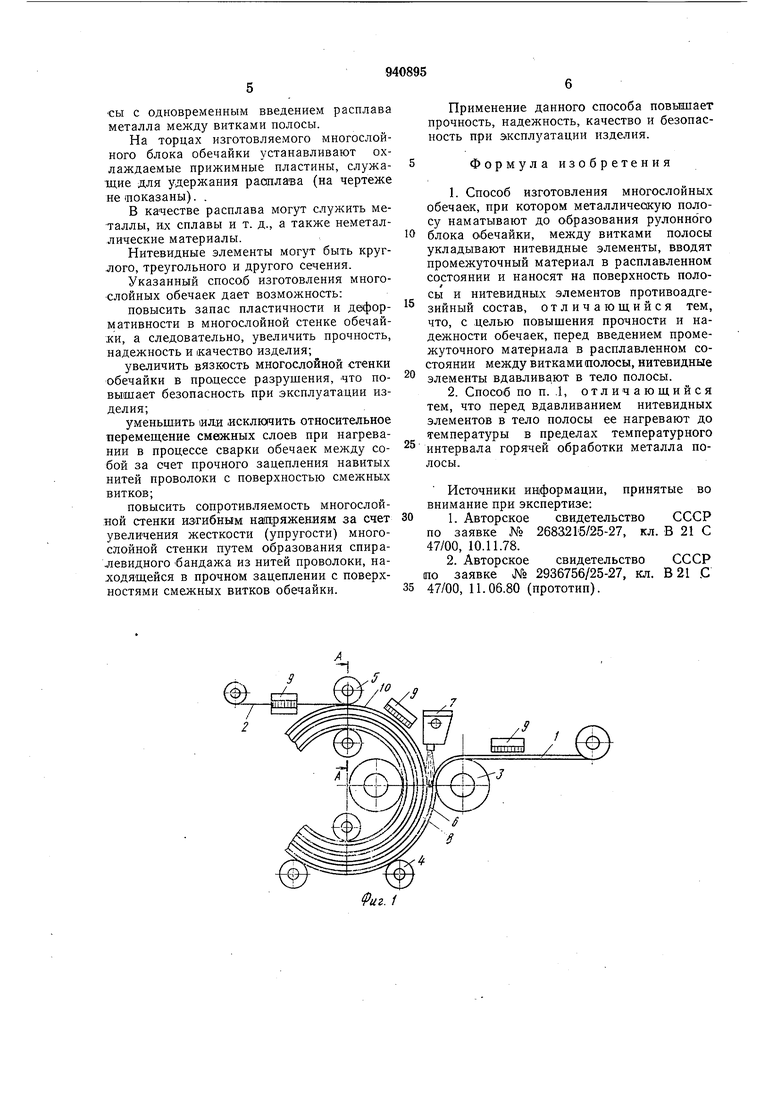

На фиг. 1 изображена схема реализации способа изготовления многослойных обечаек; на фиг. 2 изображен продольный многослойной стенки рулонироеанной обечайки со спиралевидным бандажом из нитей проволоки между смежными витками.

Технологическая схема изготовления многослойных обечзек содержит разматыватели, подающие валки, лравильное устройство, 1машину для намотки .многослойных блоков и т. д. (некоторые устройства и механизмы на чертежах не показаны).

Предлагаемым способом многослойную обечайку выполняют диаметром 1420 мм и толщиной многослойной стенки 24 мм.

Обечайку рулонируют из высокопрочной стальной полосы 1,2хГНМФ толщиной

3мм (4 слоя по 3 мм). При этом между витками стальной полосы подают нити проволоки круглого сечения диаметром 2 мм из стали 12хГНМФ и в-водят промежуточный материал в расплавленном состоянии из расплава стали 12хГНМФ с образованием промежуточного слоя толщиной

4мм (3 слоя по 4 мм).

Перед рулонироваиием обечайки к стальной полосе одним стыковым швом на всю ее ширину .приваривают клиновидные вставки из стали 12хГНМ.Ф толщиной 4 (равной толщине прОМежуточного слоя) и нити проволоки электродами УОНИ 13/55 диаметром 3 мм при силе тока 150- ISO А.

На поверхности стальной полосы и ни-, тей проволоки наносят противоадгезиййые составы-припилы в виде пудры, талька, графита и т. д.

Многослойную обечайку изготовляют следующим образом.

С разматывателя подающими валками через правильное устройство и т. д. полосу 1 передней кромкой подают в намоточную мащину и на расстоянии от передней кромки полосы, равном одному витку, на всю ее щирину приваривают одним стыковым швом клиновидные вставки и нити проволоки 2 .К руглого сечения электродами УОНИ 13/55 диаметром 3 м-м три силе тока 150-180 А.

Затем производят намотку лолосы 1 между валками 3, 4 и 5 до образования первого витка 6 полосы, а в начале образо-. вания второго витка полосы из емкости 7 заливают расплавленный металл между позерх)ностями витков 6 «полосы и путем приложения усилия прокатными валками

3 к поверхности витков 6 полосы металлический расплав формуют и охлаждают до об разования промежуточного слоя 8 толщиной 4 мм. Но при этом леред заливкой расплава на поверхности витков 6 полосЕз и нитей проволоки 2 устройствами 9 наносят противоадгезийный состав в виде пудры, талька и т. д. Одновременно нити проволоки одной стороной поверхности вдавливают прокатным валком 5 в поверхность каждого очередного витка 6 полосы на глубину, равную половине диаметра нити проволоки, т. е. на 1 мм.

Нити проволоки вдавливают в поверхность в итков в местах, нагретых до те.миературы между верхней и нижней границами тем;пературного интервала горячей обработки давлением стали 12хГНМФ (850-1200° С), При которой сталь . обладает хорошей пластичностью и минимальны.м соп1ротивлением деформации, а также, исключается образование трещин, рвания и других дефектов в процессе пластической деформации. Витки 6 полосы нагревают за

счет тем пературы металлического расплава, вводимого между их поверхностями.

Намотку полосы 1, вдавли1вание нитей проволоки 2 в поверхность витков 6 полосы с последующей их подачей между витками и заливку металлического расплава

на поверхности витков и нитей проволоки

осуществляют до тех пор, пока толщина

стенки обечайки 10 не достигнет заданной

величины 24 мм, т. е. 4 витка полосы по

3 мм и 3 витка из отверде ВШего расплава по 4 мм; при этом между плотно прилегающими смежными их поверхностями навиты нити проволоки.

После этого концы полосы в первом и

последнем витках обечайки 10 приваривают к смежным слоям продольными сварочнымИ швами электродами УОНИ 13/55 диаметром 4 Мм при силе сварочного тока 180-200 А.

Непрерывное нанесение противоадгезийного состава на шоверхности витков полосы и нитей проволоки, вдавли вание одной стороны поверхности нитей проволоки 1В поверхность каждого очередного витка полосы перед заливкой расплава, заливка другой стороны поверхности нитей проволоки расплавом, .вводимым в начале образования витка полосы между поверхностями слоев, а также формовка расплава до образования промежуточных витков расчетной толщины позволяют создать спиралевидный бандаж из нитей проволоки между смежными поверхностями витков полосы и поверх,ностЯ|Ми витков из отвердевшего расплава с высокой точностью прилегания их поверхностей.

Данный способ бандажирования применяют только при изготовлении обечайки путем наможи по спирали стальной поло€ы С одновременным введением расплава металла между витками полосы.

На торцах изготовляемого многослойного блока обечайки устанавливают охлаждаемые прижимные пластины, служащие для удержания расплава (на чертеже не (показаны). .

В качестве расплава могут служить металлы, их сплавы и т. д., а также неметаллические материалы.

Нитевидные элементы могут быть круглого, треугольного и другого сечения.

Указанный способ изготовления многослойных обечаек дает возможность:

повысить запас пластичности и деформативности в многослойной стеике обечайки, а следовательно, увеличить прочность, надежность и качество изделия;

увеличить вязкость многослойной стенки обечайки в процессе разрушения, что повышает безопасность при эксплуатации изделия;

уменьшить иди исклккчить относительное перемещение смежных слоев при нагревании в процессе сварки обечаек между собой за счет прочного зацепления навитых нитей проволоки с поверхностью смежных витков;

повысить сопротивляемость многослойной стенки изгибным напряжениям за счет увеличения жесткости (упругости) многослойной стенки путем образования спира.левидного бандажа из нитей проволоки, находящейся в прочном зацеплении с поверхностями смежных витков обечайки.

Применение данного способа повьииает прочность, надежность, качество и безопасность при эксплуатации изделия.

Формула изобретения

1. Способ изготовления многослойных обечаек, при котором металлическую полосу наматывают до образования рулонного

блока Обечайки, между витками полосы укладывают нитевидные элементы, вводят промежуточный материал в расплавленном состоянии и наносят на поверхность полосы и нитевидных элементов противоадгезийный состав, отличающийся тем, что, с целью повышения прочности и надежности обечаек, перед введением промежуточного материала в расплавленном состоянии между витками (ПОЛОСЫ, нитевидные элементы вдавливают в тело полосы.

2. Способ цоп. .1, отличающийся тем, что перед вдавливанием нитевидных элементов в тело полосы ее нагревают до температуры в пределах температурного

интервала горячей обработки металла полосы.

Источники информации, принятые во внимание при экспертизе:

1. Авторское свидетельство СССР по заявке № 2683215/25-27, кл. В 21 С 47/00, 10.11.78.

2. Авторское свидетельство СССР о заявке № 2936756/25-27, кл. В 21 С 47/00, 11.06.80 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления многослойных обечаек | 1980 |

|

SU893352A1 |

| Способ изготовления многослойных обечаек | 1980 |

|

SU1085662A1 |

| Способ изготовления многослойныхТРуб | 1978 |

|

SU795654A1 |

| Способ изготовления многослойных труб | 1978 |

|

SU774728A1 |

| Способ изготовления многослойных корпусов сосудов и труб | 1981 |

|

SU1013059A1 |

| Способ производства многослойныхбАллОНОВ C ВНуТРЕННиМ КОРРОзиОННОСТОй-КиМ СлОЕМ | 1979 |

|

SU812394A1 |

| Способ изготовления многослойных сосудов высокого давления | 1976 |

|

SU670363A1 |

| Способ изготовления мембранных трубных панелей | 1973 |

|

SU616107A1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ БИМЕТАЛЛИЧЕСКИХ ПРОКАТНЫХ ВАЛКОВ | 2000 |

|

RU2183530C1 |

| Способ соединения двух элементов | 1976 |

|

SU648312A1 |

-3

5

J

Авторы

Даты

1982-07-07—Публикация

1981-01-16—Подача