(54) СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНЫХ ОБЕЧАЕК

1

Изобретение относится к обработке металлов давлением, а именно к способам изготовле1П1Я многослойных рулонированнь х изделий, и может быть использовано при производстве труб и сварных колонн для нефтеперерабатывающей и хими1)еской промы илеиности, корпусов реакторов в атомной энергетике и т. д.

Известен способ изготовления многослойных трубчатых изделий, при котором металлическую полосу наматывают по спирали до образования рулонированного блока, при этом между смежными поверхностями слоев по всей длине трубы вводят промежуточный соединительный материал, например. термостатическую или термореактивную смолы, нанесенные на поверхность полосы в виде тонких слоев, которые под действием нагрева и сильного натяжения обеспечивают прочное соединение (склеивание) поверхностных слоев трубы с образованием многослойного монолита 1 .

Наиболее близким к предлагаемому является способ изготовления многослойных труб, при котором металлическую полосу наматывают по спирали до образования рулонировант

НОЙ обечайки и в процессе намотки между смежными поверхностями слоев вводят в начале образования витка расштавпенный промежуточный материал, при этом перед введением промежуточного материала на поверхности смежных слоев наносят противоадгезийный состав, а в процессе намотки к поверхности витков прикладывают усилие, необходимое для образования промежуточного слоя расчетной толщины 2.

Недостатком известных способов изготовления многослойных труб является то, что прочность слоев из стальной полосы превьпиает прочность отвердевших слоев, образованных из вводимого промежуточного материала. Кроме того, каждый слой в многослойном трубчатом изделии является монолитным. Указанные недостатки снижают прочность, надежность и долгове гность изделия.

Цель изобретения - повышение прочности, надежности и долговечности изделия.

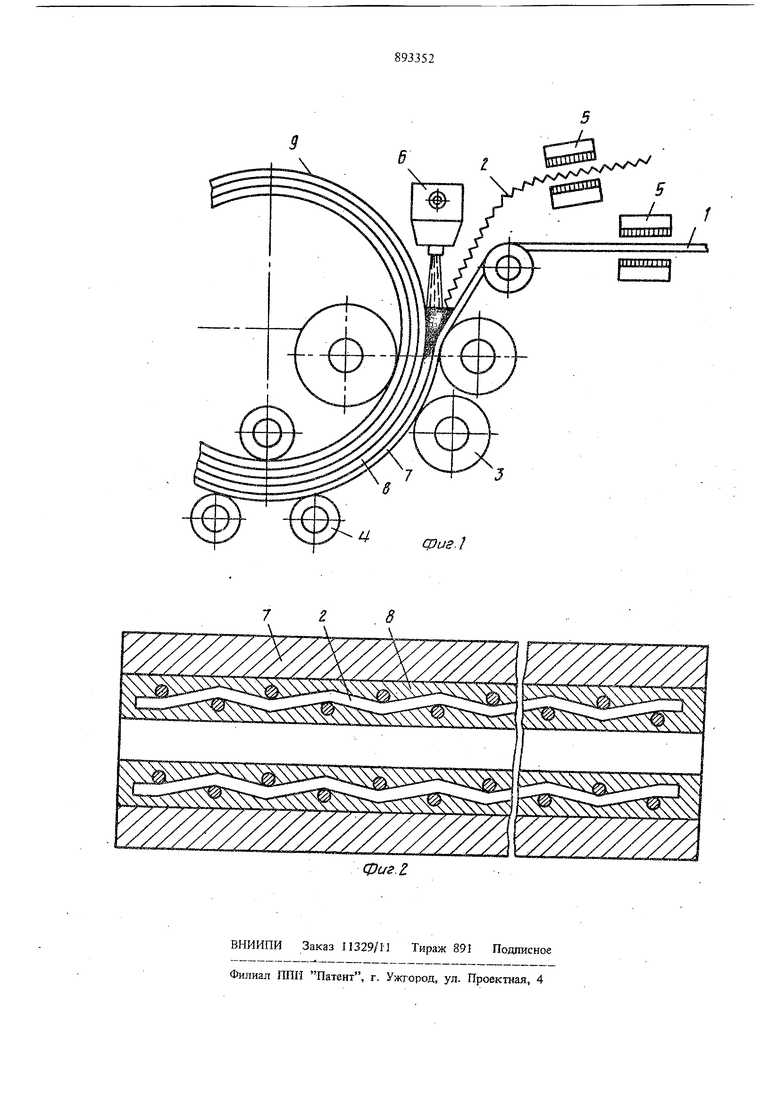

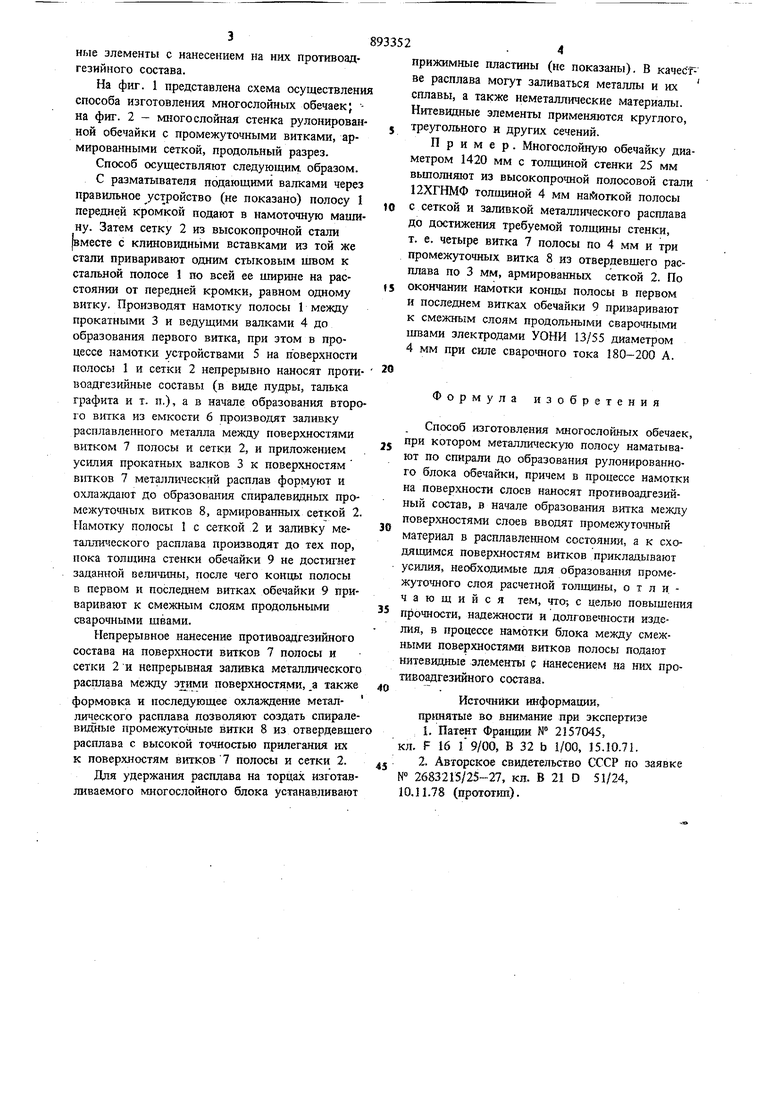

Поставленная цель достигается тем, что в процессе намотки блока между смежными поверхностями витков полосы подают нитевид3ные элементы с нанесением на них противоадгезийного состава. На фиг. 1 представлена схема осуществлени способа изготовления многослойных обечаек; на фиг. 2 - многослойная стенка рулонированной обечайки с промежуточными витками, армирова1шыми сеткой, продольный разрез. Способ осуществляют следующим, образом. С разматывателя подающими валками через правильное устройство (не показано) полосу 1 передней кромкой подают в намоточную мапшну. Затем сетку 2 из высокопрочной стали вместе с клиновидными вставками из той же стали приваривают одним стыковым швом к стальной полосе 1 по всей ее ширине на расстояний от передней кромки, равном одному витку. Производят намотку полосы 1 между прокатными 3 и ведущими валками 4 до образования первого витка, при этом в процессе намотки устройствами 5 на поверхности полосы 1 и сетки 2 непрерывно наносят проти воадгезийные составы (в виде пудры, талька графита и т. п.), а в начале образования второ го витка из емкости 6 производят заливку расплавленного металла между поверхностями витком 7 полось и сетки 2, и приложением усилия прокатных валков 3 к поверхностям витков 7 металлический расплав формуют и охлаждают до образования спиралевидных промежутотаых витков 8, армированных сеткой 2 Намотку полосы 1 с сеткой .2 и заливку металлического расплава производят до тех пор, пока толщина стенки обечайки 9 не достигнет заданной величины, после чего концы полосы в первом и последнем витках обечайки 9 приваривают к смежным слоям продольными сварочными швами. Непрерывное нанесение противоадгезийного состава на поверхности витков 7 полосы и сетки 2 И непрерывная заливка металлическог расплава между эгами поверхностями, .а также формовка и последующее охлаждение металлического расплава позволяют создать спирале промежуточные витки 8 из отвердевш расплава с высокой точностью прилегания их к поверхностям витков 7 полосы и сетки 2. Для удержания расплава на торцах изготав ливаемого многослойного блока устанавливают прижимные пластины (не показаны). В качест ве расплава могут заливаться металлы и их сплавы, а также неметаллические материалы. Нитевидные элементы применяются круглого, треугольного и других сечений. Пример. Многослойную обечайку диаметром 1420 мм с толщиной стенки 25 мм вьшолняют из высокопрочной полосовой стали 12ХГНМФ толщиной 4 мм найоткой полосы с сеткой и заливкой металлического расплава до достижения требуемой толщины стенки, т. е. четыре витка 7 полосы по 4 мм и три промежуточных витка 8 из отвердевшего расплава по 3 мм, армированных сеткой 2. По окончании намотки концы полось в первом и последнем витках обечайки 9 приваривают к смежным слоям продольными сварочными 1пвами электродами УОНИ 13/55 диаметром 4 мм при силе сварошого тока 180-200 А. Формула изобретения Способ изготовления многослойных обечаек, при котором металлическую полосу наматывают по спирали до образования рулонированного блока обечайки, причем в процессе намотки на поверхности слоев наносят противоадгезийный состав, в начале образования витка между поверхностями слоев вводят промежуточный материал в расплавленном состоянии, а к сходящимся поверхностям витков прикладывают усилия, необходимые для образован11я промежуточного слоя расчетной толщины, отличающийся тем, что-, с целью повышения прочности, надежности и долговевдости изделия, в процессе намотки блока между смежными поверхностями витков полосы подают нитевидные элементы р нанесением на них противоадгезийного состава. Источники информации, принятые во внимание при экспертиза 1. Патент Франции N 2157045, кя. F 16 l9/OO, В 32 Ь 1/00, 15.10.71. 2. Авторское свидетельство СССР по заявке N 2683215/25-27, кл. В 21 D 51/24, 10.11.78 (протот ш).

Авторы

Даты

1981-12-30—Публикация

1980-06-11—Подача