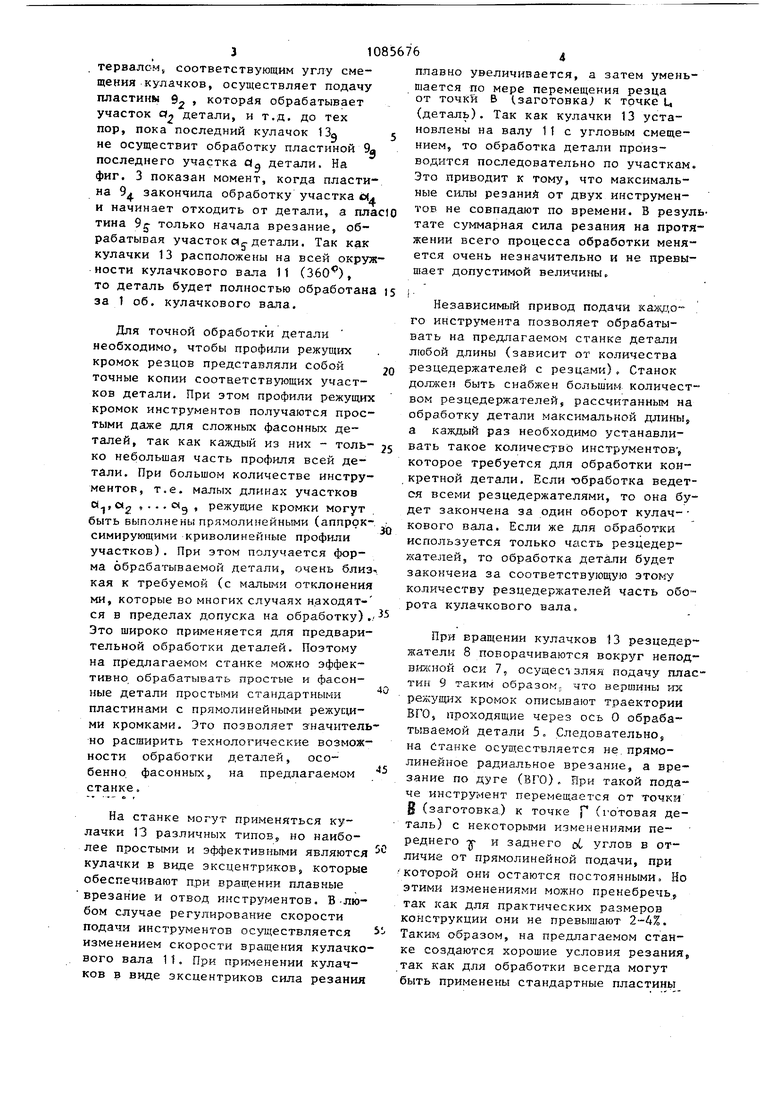

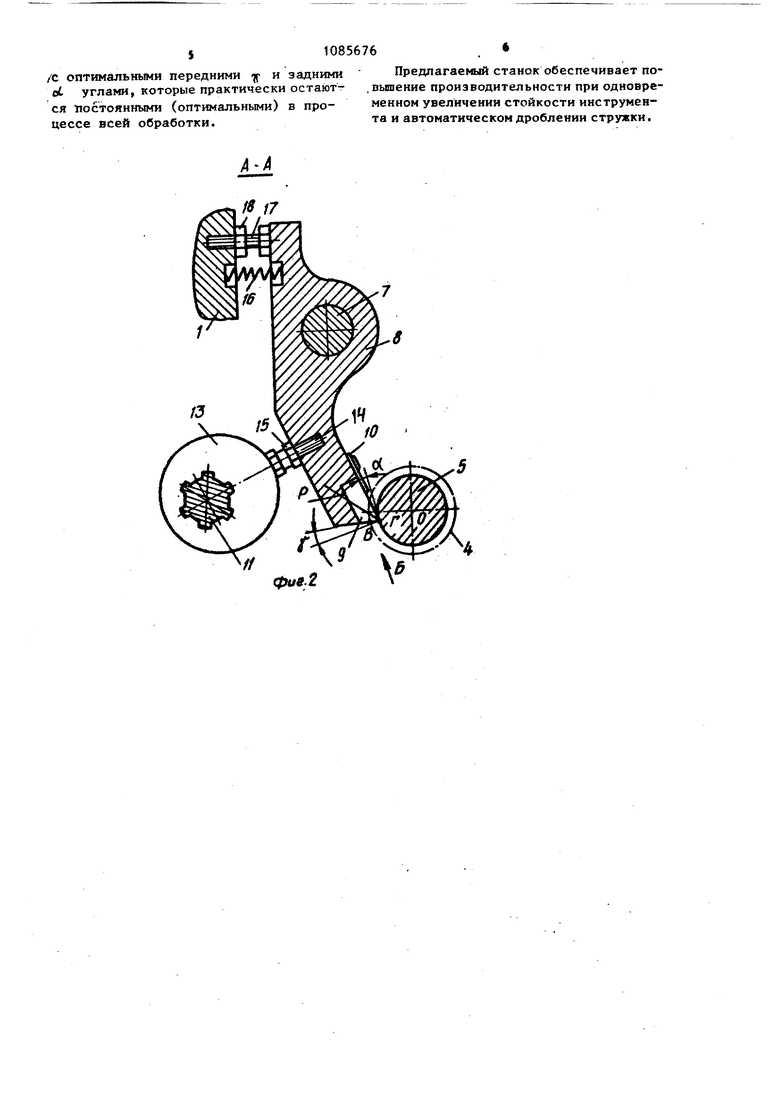

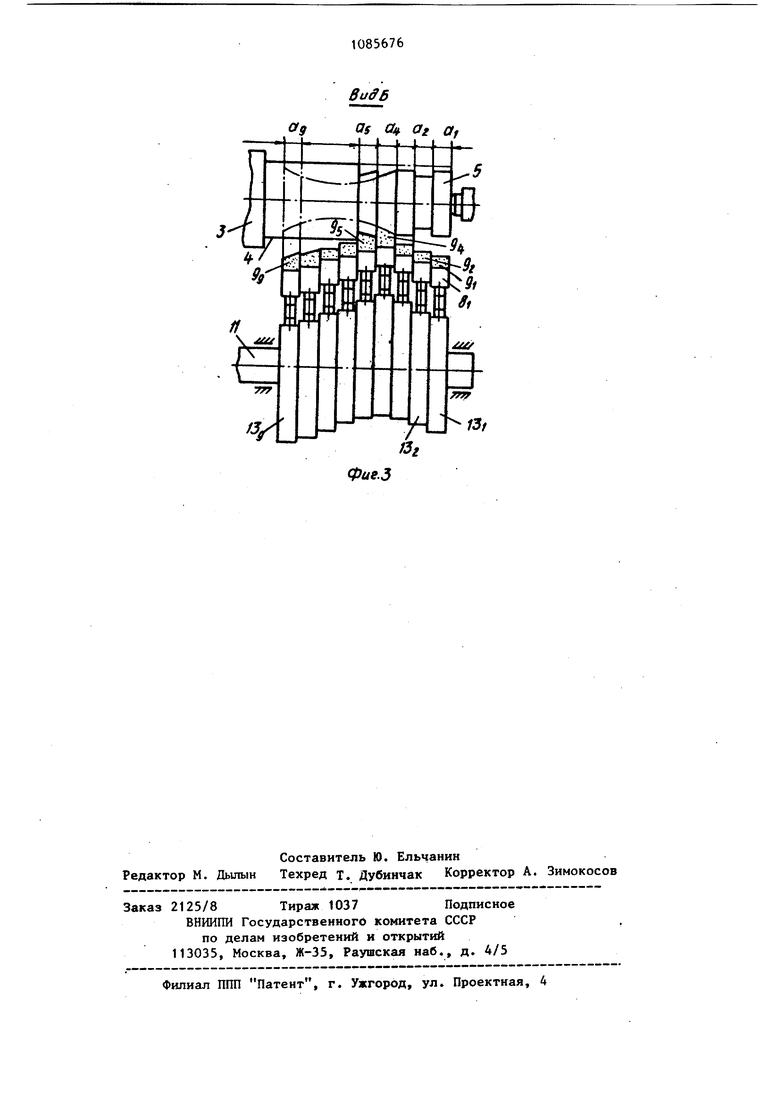

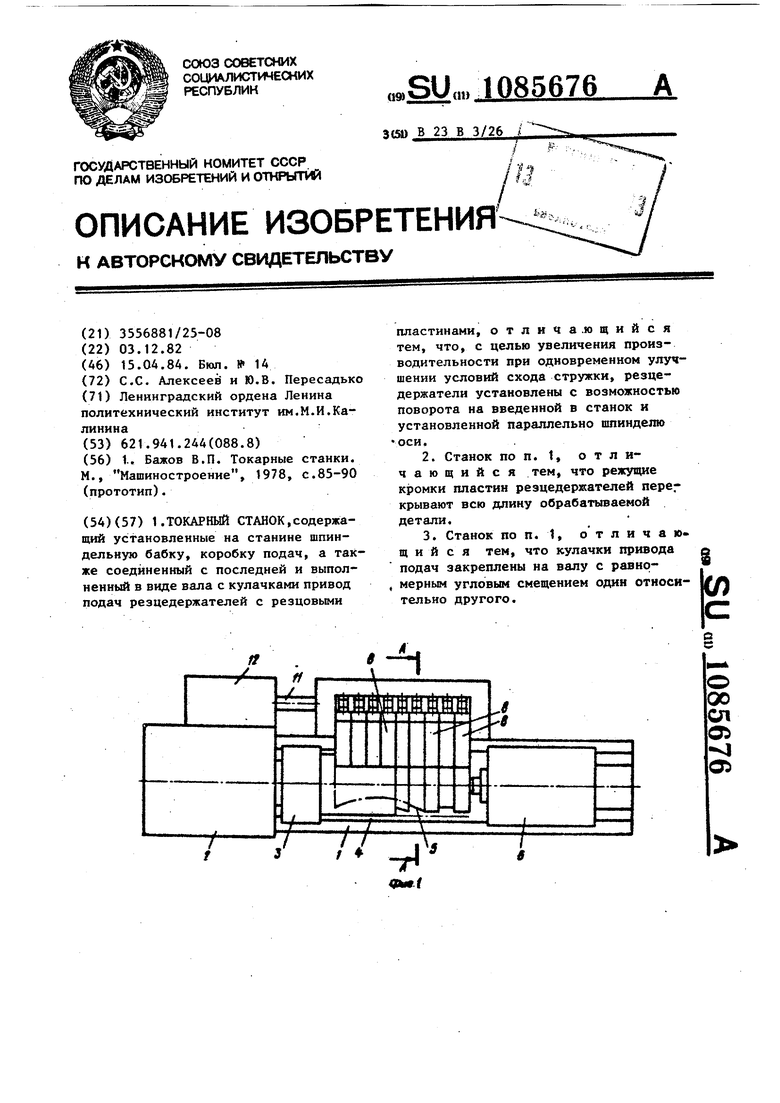

Изобретение относится к станкостроению. Известен многорезцовый токарный станок,содержащий поперечный суппорт который обеспечивает радиальное точение одним или несколькими закрепленными на нем резцами С1 J. Недостатком известного станка является ограниченная ширина резани так как все закрепленные на суппорт резцы перемещаются одновременно и поэтому могут резать только одновре менно. Из-за этого за один проход может обрабатываться только небольшая ширина одним или несколькими резцами. При обработке одним резцом последний получается очень сложным, особенно для фасонных деталей. При большой ширине среза возникают большие силы резания, ухудшающие уелоВИЯ обработки. На таких станках обра батываются участки деталей небольшой ширины. Цель изобретения - повьш1ение производительности при одновременном улучшении условий схода. Цель достигается тем, что в станк содержащем установленные на станине шпиндельную бабку, коробку подач, а также соединенный с последней и выполненный в виде вала с кулачками п вод подач резцедержателей с резцовыми пластинами, резцедержатели уст новлены с возможностью поворота на введенной в станок и установленной параллельно шпинделю оси. Режущие кромки пластин резцедержателей перекрывают всю длину обраба тываемой детали. Кулачки привода подач закреплены на валу с равномерным угловым смещение один относительно другого. На фиг. 1 представлен станок, общий вид; на фиг. 2 - поперечное сечение А-А на фиг. 1; на фиг. 3 вид Б на фиг. 2. Станок содержит установленный на станине 1 привод главного движения 2, в патроне 3 которого закреплена заготовка 4 обрабатьгоаемой детали 5, которая дпя большей жесткости под пирается центром задней бабки 6. На неюдвижно закрепленной параллельно шпинделю оси 7 установлены резцедержатели 8, которые могут свободно поворачиваться вокруг этой оси. На резцедержателях 8 закреплены резцовые пластины 9, удерживающиеся пружинными пластинами 10. Параллельно оси 7 и обрабатываемой детали 5 установлен в подшипниках кулачковый вал 11, которьй получает вращение от коробки подач 12, связанной с приводом главного движения 2. Кулачки 13 жестко закреплены на валу 11, например,на шлицах таким образом, что они имеют равномерное угловое смещение один относительно другого по всей окружности (ЗбО). КаждьШ кулачок 13 находится в контакте с соответствующим резцедержателем 8. 1 Этот контакт осуществляется через элемент настройки, например винт 14 с контргайкой 15. Силовое замыкание кулачков 13 и резцедержателей 8 обеспечивается пружинами 16, установленньп ш между станиной 1 и упором резцедержателей 8. Ось 7 и резцедержатели 8 с закрепленными на них пластинами 9 установлены таким образом, что при повороте резцедержателей 8 вокруг оси 7 траектории вершин режущих кромок пластин 9 пересекают ось О детали. Для ограничения хода инструментов к детали установлены регулируемые упоры 17 с контргайками 18. Станок работает следующим образом. Заготовка 4 обрабатываемой детали . 5, закрепленная в патроне 3 и подпертая центром задней бабки 6, получает вращение от привода главного движения 2. В зто время кулачковый вал 11 получает вращение от коробки подач 12. При повороте кулачкового вала 11 кулачки 13 через регулируемые винты 14 поворачивают резцедержатели 8 вокруг неподвижной оси 7, осуществляя подачу инструментов на заготовку 4. Так как кулачки 13 установлены с равномерным угловым смещением один относительно другого, то для девяти резцедержателей угловой сдвиг составит X - 40°, и пластины 9, расположенные на резцедержателях 8 вдоль всей обрабатьгоаемой детали, последовательно осуществляют врезание так, что за один оборот кулачкового вала 11 каждый инструмент обрабатывает свой участок, т.е. обработка детали полностью завершена. При таком расположении кулачков сначала кулачок 13 , поворачивая реэ цедержатель вокруг оси 7, осуществляет подачу пластины 9, которая врезным точением обрабатывает участок « детали, затем кулачок 13 с интервалом, соответствующим углу смещения кулачков, осуществляет подачу пластины 9-, , которая обрабатывает участок детали, и т.д. до тех пор, пока последний кулачок 13л не осуществит обработку пластиной 9а последнего участка « детали. На фиг. 3 показан момент, когда пластина 9 закончила обработку участка Шл и начинает отходить от детали, а пла тина 9 только начала врезание, обрабатывая участок а J детали. Так как кулачки 13 расположены на всей окруж ности кулачкового вала 11 (), то деталь будет полностью обработана за 1 об. кулачкового вала. Для точной обработки детали необходимо, чтобы профили режущих кромок резцов представляли собой точные копии соотаетствующих участков детали. При этом профили режущих кромок инструментов получаются простыми даже для сложных фасонньк деталей, так как каждый из них - только неболыиая часть профиля всей детали. При большом количестве инструментов, т.е. малых длинах участков еХд , режувХие кромки могут быть выполнены прямолинейными (аппрок симирующими криволинейные профили участков). При этом получается форма обрабатываемой детали, очень близ кая к требуемой (с малььми отклонения ми, которые во многих случаях находятся в пределах допуска на обработку) Это широко применяется для предварительной обработки деталей. Поэтому на предлагаемом станке .можно эффективно обрабатывать простые и фасонные детали простыми стандартными пластинами с прямолинейными режуцими кромками. Это позволяет значител но расширить технологические возмож ности обработки деталей, особенно, фасонных, на предлагаемом станке. На станке могут применяться кулачки ГЗ различных типов но наиболее простыми и эффективными являются кулачки в виде эксцентриков, которые обеспечивают при вращении плавные врезание и отвод инструментов. В-любом случае регулирование скорости подачи инструментов осуществляется изменением скорости вращения кулачко вого вала 11. При применении кулачков в виде эксцентриков сила резания плавно увеличивается, а затем уменьшается по мере перемещения резца от точки В (.заготовка; к точке U (деталь). Так как кулачки 13 установлены на валу 11 с угловым смещением, то обработка детали производится последовательно по участкам. Это приводит к тому, что максимальные силь резаний от двух инструментов не совпадают по времени. В результате суммарная сила резания на протяжении всего процесса обработки меняется очень незначительно и не превышает допустимой величины, I , Независимый привод подачи камздо , го инструмента позволяет обрабатывать на предлагаемом станке детали любой длины (зависит от количества резцедержателей с резцами), Станок должен быть снабжен большим, количеством резцедержателей, рассчитанным на обработку детали максимальной длины, а каждый раз необходимо устанавливать такое количество инструментов, которое требуется для обработки конкретной детали. Если обработка ведется всеми резцедержателями, то она будет закончена за один оборот кулач- кового вала. Если же для обработки используется только часть резцедержателей, то обработка дета.пи будет закончена за соответствующую этому количеству резцедержателей часть оборота кулачкового вала. При вращении кулачков 13 резцедержатели 8 поворачиваются вокруг неподвижной оси 7, осуществляя подачу пластин 9 таки1ч образом, что вершины ик режущих кромок описывают траектории ВГО, проходящие через ось О обрабатываемой детали 5. Следовательно, на Станке осуществляется не.прямолинейное радиальное врезание, а врезание по дуге (ВГО). Ири такой подаче инструмент перемещается от точки 8 (заготовка.) к точке Р (готовая деталь) с некоторыми изменениями переднего - и заднего s углов в отличие от прямолинейной подачи, при которой они остаются постоянными. Но этими изменениями можно пренебречь, так как для практических размеров конструкции они не превышают 2-4%. Таким образом, на предлагаемом станке создаются хорошие условия резания, так как для обработки всегда могут быть применены стандартные пластины

)1085676.

/С оптимальными передними -д- и задними Предлагаемый станок обеспечивает поot углами, которые практически остают-.вьшение производительности при одновреся постоянными (оптимальными) в про-менном увеличении стойкости инструменцессе всей обработки.та и автоматическом дроблении стружки. Од as Дк Ог cff

видВ

фие.З

| название | год | авторы | номер документа |

|---|---|---|---|

| СТАНОК ДЛЯ ОБРАБОТКИ РЕЗАНИЕМ ПАЗОВ В ОТВЕРСТИИ ДЕТАЛИ | 1992 |

|

RU2088385C1 |

| РЕЗЦЕДЕРЖАТЕЛЬ | 2003 |

|

RU2334593C2 |

| Полуавтоматический токарно-винторезный станок для нарезания замкнутых винтовых нарезок правого и левого направлений | 1959 |

|

SU128724A1 |

| СПОСОБ ОБРАБОТКИ РЕЗАНИЕМ ПАРАЛЛЕЛЬНЫХ ПРОДОЛЬНЫХ ПАЗОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2092285C1 |

| КОМПЛЕКС ДЛЯ ОБРАБОТКИ РАДИУСНЫХ ПОВЕРХНОСТЕЙ КРУПНОГАБАРИТНЫХ ЛИСТОВЫХ ЗАГОТОВОК | 2007 |

|

RU2360770C2 |

| РЕЖУЩИЙ ИНСТРУМЕНТ | 2003 |

|

RU2247007C2 |

| Токарно-винторезный станок | 1981 |

|

SU1160926A3 |

| Токарный станок | 1982 |

|

SU1111848A1 |

| УСТРОЙСТВО ДЛЯ СВЕРЛЕНИЯ ИЛИ РАСТАЧИВАНИЯ ОТВЕРСТИЙ | 2009 |

|

RU2424877C2 |

| Станок для обработки графитированныхэлЕКТРОдОВ | 1979 |

|

SU841993A1 |

1.ТОКАРНЫЙ СТАНОК,содержащий установленные на станине шпиндельную бабку, коробку подач, а также соединенный с последней и выполненный в виде вала с кулачками привод подач резцедержателей с резцовыми мммжмимшм пластинами, отлича.ющийся тем, что, с цепью увеличения производительности при одновременном улучшении условий схода стружки, резцедержатели установлены с возможностью поворота на введенной в станок и установленной параллельно шпинделю оси. 2.Станок по п. t, отличающийся тем, что режущие кромки пластин резцедержателей перекрывают всю длину обрабатываемой детали. 3.Станок по п. 1, отличаю щ и И с я тем, что кулачки привода подач закреплены на валу с равно(Л мерным угловым смещением один относительно другого. IZL

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Бажов В.П | |||

| Токарные станки | |||

| М., Машиностроение, 1978, с.85-90 (прототип). | |||

Авторы

Даты

1984-04-15—Публикация

1982-12-03—Подача