Изобретение относится к обработке металлов, точнее - к устройствам для сверления (образования снятием стружки сквозного или глухого отверстия в сплошном материале посредством резцов, закрепленных в резцовой головке) или растачивания (обработки резцами предварительно полученных отверстий с целью получения отверстия заданного диаметра), именуемым далее устройствами для обработки отверстий.

Известно устройство для обработки отверстий - устройство для растачивания отверстий (US 4195957, 01.04.1980), содержащее резцовую головку, резец с режущими гранями на его концах, установленный в поперечном клиновом пазу корпуса резцовой головки, и привод для поворота резца из рабочего положения (перпендикулярно продольной оси резцовой головки) в положение при обратном ходе резцовой головки (наклонно к продольной оси резцовой головки). В материалах заявки по патенту US 4195957 указанный привод представлен в двух вариантах исполнения - электрическом и гидравлическом. Оба варианта исполнения привода обеспечивают вывод резца из полученного отверстия без образования царапин и других дефектов на обработанной поверхности.

Недостатком устройства по патенту US 4195957 является то, что оно не позволяет осуществлять радиальное перемещение резца при резании. Поворот резца осуществляется в крайних положениях резцовой головки (перед началом растачивания и в конце растачивания), когда процесс резания не осуществляется.

Известно устройство для обработки отверстий - резцовая головка для многопроходной обработки внутренних поверхностей (SU 884874, 30.11.1981), содержащая корпус, резцедержатель и привод радиальной подачи резца, обеспечивающий перемещение резца в радиальном направлении на размер расточки для каждого прохода. Перемещение резца в радиальном направлении осуществляется после возврата головки в исходное положение, после чего осуществляется очередной проход с новой глубиной резания.

Недостатком устройства по авт. св. 884874 является то, что оно также не позволяет осуществлять радиальное перемещение резца при резании.

Известно устройство для обработки отверстий - расточная головка (JP 59219104, 10.12.1984), содержащая корпус, резец, установленный в корпусе, и привод перемещения резца, который позволяет настраивать резец на необходимый размер путем плавного перемещения автоматически или вручную. Указанная настройка также осуществляется перед началом резания.

Известно устройство для обработки отверстий - одностороннее сверло для глубокого сверления (SU 1063543 А, 30.12.1983), снабженное размещенными в корпусе поворотной твердосплавной пластиной и двумя направляющими. Направляющие или по крайней мере одна из них снабжены механизмом регулирования их вылета из корпуса инструмента.

Известно устройство для обработки отверстий - сверло (SU 1313586 А1, 30.05.1987), на корпусе которого расположены направляющие элементы с механизмами изменения их вылета и сменная твердосплавная пластина с механизмом регулирования ее вылета.

Известно устройство для обработки отверстий - сверлильная головка для глубокого сверления (RU 2090315 С1, 20.09.1997), содержащая корпус с закрепленными на нем направляющими, сменную твердосплавную режущую пластину и средство регулирования ее вылета,

Известно устройство для обработки отверстий - головка для глубокого сверления (RU 2345870 С1, 10.02.2009), содержащая периферийную и другие режущие пластины, расположенные на различном расстоянии от оси сверла, и две направляющие пластины, установленные на периферии головки. Для снижения износа режущих и направляющих пластин и улучшения точности расположения обрабатываемого отверстия центральный угол между направляющими пластинами выбран равным 100-110°, а соотношение суммарной длины режущих кромок, расположенных со стороны периферийной пластины, суммарной длины режущих кромок пластин, расположенных с противоположной стороны, и угла установки режущих пластин одной стороны головки относительно другой выбрано по расчетным зависимостям.

Общим недостатком всех известных устройств, рассмотренных выше, является то, что в них заданный размер устанавливается перед обработкой отверстий и в процессе резания не корректируется. Не корректируется также и увод оси инструмента от заданной оси отверстия, так как отсутствует возможность управления осью отверстия в процессе резания.

Известно также устройство для обработки отверстий (RU 44072 U1, 27.02.2005), содержащее резцовую головку, снабженную устройством перемещения резца в радиальном направлении от привода, вход схемы управления которого через преобразователь подключен к выходу системы числового программного управления (ЧПУ). Это устройство позволяет изменять размер и форму отверстия в процессе его обработки в соответствии с заданной программой ЧПУ, перемещая резец в радиальном направлении. Передача движения от привода к резцу осуществляется через штангу, проходящую внутри полости стебля. Длина штанги превышает глубину сверления.

По совокупности существенных признаков и достигаемому результату устройство по патенту RU 44072 U1 является наиболее близким к заявляемому и принято за прототип.

Недостатком устройства-прототипа является то, что в процессе резания при уводе оси резцовой головки от оси заданного отверстия невозможно определить величину этого увода и тем более скорректировать его, а связь привода радиального перемещения резца с самим резцом через длинную штангу способствует увеличению указанного увода вследствие недостаточной жесткости этой штанги.

Задачей настоящего изобретения является создание устройства, позволяющего корректировать увод оси резцовой головки (сверлильной или расточной) от оси заданного отверстия в процессе его обработки и тем самым повысить точность этой обработки.

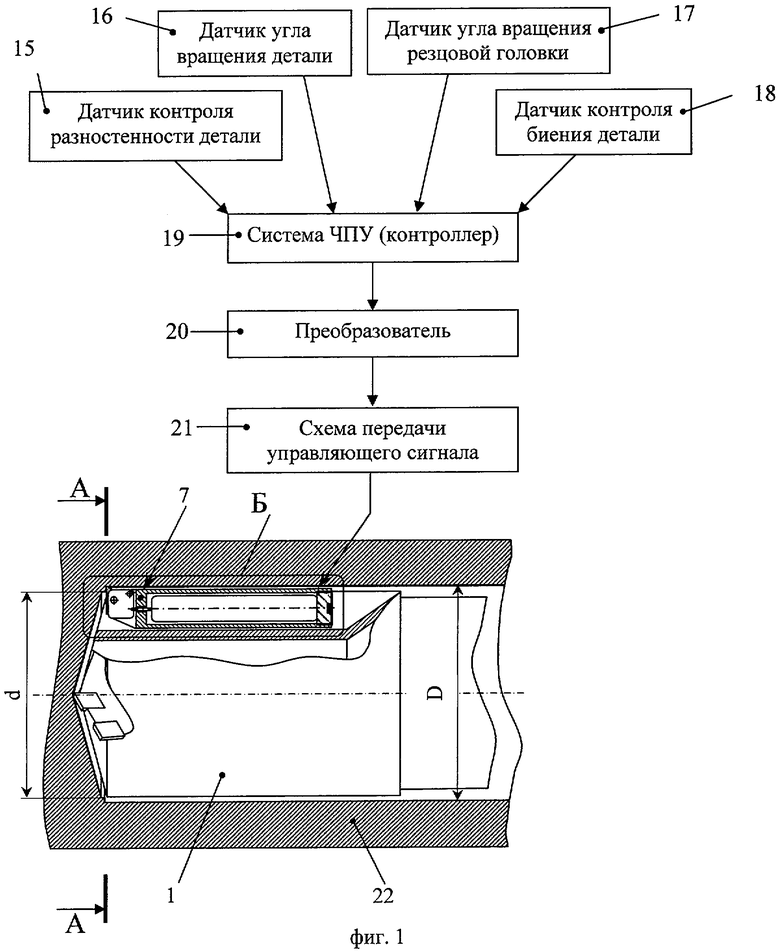

Поставленная задача решается за счет того, что в устройство для обработки отверстий, содержащее резцовую головку, снабженную устройством перемещения резца в радиальном направлении от привода, вход схемы управления которого через преобразователь подключен к выходу системы ЧПУ, введены датчик контроля разностенности детали, датчик угла вращения детали, датчик угла вращения резцовой головки и датчик контроля биения детали, при этом привод устройства для перемещения резца в радиальном направлении выполнен в виде линейного привода и смонтирован на резцовой головке.

Выполнение привода устройства для перемещения резца в радиальном направлении в виде линейного привода и размещение его на резцовой головке позволяют повысить жесткость системы резец - привод и тем самым уменьшить величину возможного увода оси резцовой головки от оси заданного отверстия, а введение в конструкцию устройства датчика контроля разностенности детали, датчика угла вращения детали, датчика угла вращения резцовой головки и датчика контроля биения детали позволяет непрерывно, в процессе резания, вводить в систему ЧПУ данные об уводе оси резцовой головки от оси заданного отверстия и передавать на привод устройства для перемещения резца в радиальном направлении соответствующие управляющие сигналы, позволяющие корректировать указанный увод.

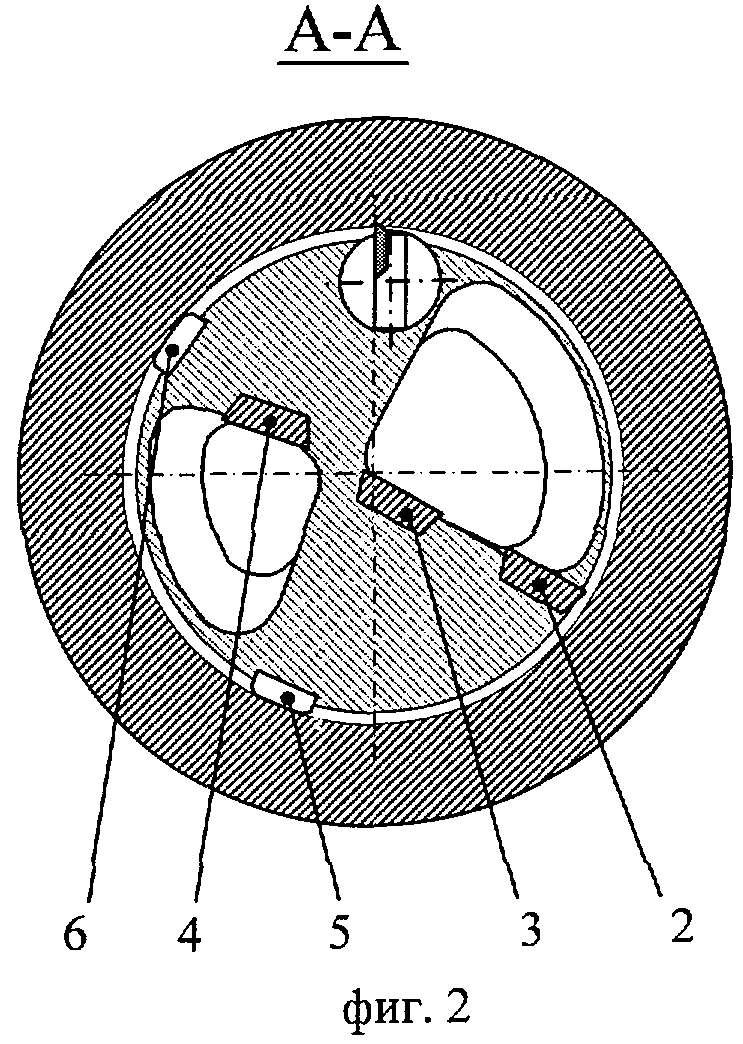

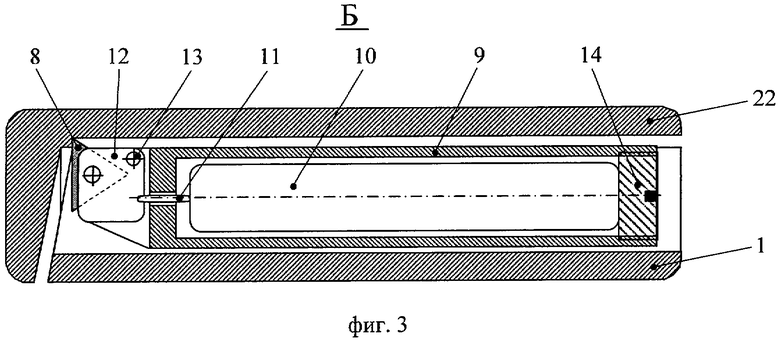

Изобретение поясняется чертежами, где на фиг.1 изображена схема заявляемого устройства (в варианте исполнения сверлильной резцовой головки с четырьмя режущими пластинами для сверления осевого отверстия с прямолинейной осью в цилиндрической заготовке, при схеме сверления с вращением инструмента и детали); на фиг.2 - разрез А фиг.1; на фиг.3 - выносной элемент Б фиг.1.

Заявляемое устройство содержит резцовую головку 1 с режущими пластинами 2-4 и направляющими 5 и 6, устройство 7 для перемещения резца 8 в радиальном направлении, имеющее корпус 9, линейный привод 10, толкатель 11, подвижную резцовую вставку 12, установленную на оси 13, и регулировочную пробку 14. Резец 8 выполнен в виде режущей пластины и жестко закреплен на резцовой вставке 12. Схема управления линейным приводом 10 содержит датчик 15 контроля разностенности детали, датчик 16 угла вращения детали, датчик 17 угла вращения резцовой головки 1, датчик 18 контроля биения детали, систему 19 ЧПУ, преобразователь 20 и схему 21 передачи управляющего сигнала. Поз. 22 обозначена обрабатываемая деталь.

Датчик 15 контроля разностенности детали и датчик 18 контроля биения детали служат для определения положения просверленного отверстия в детали. Датчик 15 контроля разностенности детали состоит из толщиномера и вычислительного модуля, определяющего разностенность детали при ее обороте в процессе сверления. Датчик 18 контроля биения детали состоит из дальномера и вычислительного модуля, определяющего радиальное биение детали при ее обороте в процессе сверления.

Заявляемое устройство работает следующим образом.

Перед началом сверления отверстия режущую пластину 2 настраивают на размер d, величина которого меньше заданного диаметра D отверстия, на этот же размер с помощью регулировочной пробки 14 настраивают резец 8. Затем борштангу с резцовой головкой поворачивают таким образом, чтобы вершина резца 8 заняла верхнюю точку, и в этом положении обнуляют значение угла вращения резцовой головки в системе 19 ЧПУ по датчику 17 угла вращения резцовой головки. Датчик 15 контроля разностенности детали и датчик 18 контроля биения детали устанавливают на каретке, перемещающейся по направляющим станка вдоль обрабатываемой детали, и настраиваются для контроля толщины детали и расстояния до ее поверхности в одной точке. При этом датчик 15 контроля разностенности детали, как вариант, снабжается акустическим датчиком для контроля толщины без контакта с поверхностью заготовки. Датчик 18 контроля биения детали, как вариант, лазерный настраивается для замера расстояния до поверхности заготовки. После этого обнуляют значение угла вращения детали в системе 19 ЧПУ по датчику 16 угла вращения детали. После того как оператор переводит управление работой устройства в автоматический режим от системы 19 ЧПУ, резец 8 выдвигается на уровень направляющих 5 и 6.

В процессе сверления при осевой подаче резцовой головки 1 ширина реза делится между режущими пластинами 2-4 и 8. Каретка с установленными на ней датчиком 15 контроля разностенности детали и датчиком 18 контроля биения детали перемещается вдоль детали, сопровождая резцовую головку 1, при этом замер толщины стенки получаемой детали и расстояния до поверхности детали выполняются в процессе ее вращения непосредственно после направляющих 5 и 6 резцовой головки 1. При непрерывном замере толщины стенки получаемой детали при ее вращении в процессе обработки создается массив данных толщин стенки, связанный с угловым положением детали относительно изначально заданного «нулевого» углового положения детали. Данный массив дополняется значениями расстояний от датчика 18 контроля биения детали до наружной поверхности получаемой детали в точках измерения толщины. Если величины сумм значений толщины стенки и расстояния до поверхности трубы во всех точках по длине окружности наружной поверхности детали одинаковые, то получаемое отверстие находится на оси вращения детали. Если величины сумм различны, то определяется точка на поверхности с минимальным значением суммы. Положение точки будет определять направление управляемого смещения резцовой головки, а половина разницы максимального и минимального значений сумм по длине окружности - величину управляемого смещения. Таким образом, в системе ЧПУ (контроллере) 19, в каждый момент времени, имеются значения углового положения точки на поверхности детали, в направлении которой необходимо провести управляемое смещение резцовой головки, величины смещения и значения углового положения резца 8 резцовой головки 1. Исходя из этих значений система 19 ЧПУ (контроллер) производит вычисление положения и величины перемещения резца 8 резцовой головки 1 таким образом, чтобы на каждом обороте резцовой головки 1 относительно детали 22 резец 8 растачивал перед направляющими 5 и 6 смещенное в требуемом направлении отверстие. При этом система 19 ЧПУ (контроллер) подает соответствующие сигналы через преобразователь 20 и схему 21 передачи управляющих сигналов на линейный привод 10 устройства 7 для перемещения резца 8. Толкатель 11 линейного привода 10 поворачивает вставку 12 относительно оси 13, выводя резец 8 на необходимую величину (определяется программой системы 19 ЧПУ). При продолжении сверления направляющие 5 и 6 переходят в смещенное отверстие и центрируют в нем резцовую головку, которая продолжает обработку отверстия в соответствии с заданными параметрами.

При дальнейшей обработке отверстия в случае возникновения нового увода цикл работы устройства повторяется аналогично вышеописанному.

Для большей ясности рассмотрим вариант сверления, когда деталь неподвижна и вращается резцовая головка. Тогда для управляемого смещения оси отверстия, например вверх, необходимо, чтобы резец 8 на каждом обороте резцовой головки в верхней полуокружности отверстия выходил выше уровня направляющих 5 и 6, а в нижней части полуокружности опускался (утопал) ниже уровня направляющих 5 и 6 таким образом, чтобы получить перед направляющими 5 и 6 отверстие с таким же диаметром D, но смещенным вверх центром. При переходе в отверстие со смещенным вверх центром направляющих 5 и 6 вся резцовая головка 1 центрируется в отверстии со скорректированной вверх осью. И весь цикл, при необходимости, повторяется. При этом график радиального перемещения резца 8 имеет вид синусоиды с завершенным циклом на каждом обороте.

Таким образом, заявляемое устройство позволяет получать высокоточные отверстия не при подготовке к резанию, как устройство-прототип, а в процессе самого резания, за счет управления осью резцовой головки.

Описанный в качестве примера вариант исполнения заявляемого устройства имеет сверлильную головку с четырьмя режущими пластинами и используется для сверления в цилиндрической заготовке осевого отверстия с прямолинейной осью, при схеме сверления с вращением инструмента и детали. Другие варианты исполнения могут иметь другой набор датчиков для контроля положения оси отверстия, а так же взаимного углового положения инструмента и детали, другие типы сверлильных и расточных головок могут быть использованы на любых типах сверлильных и расточных станков при всех схемах сверления с использованием штатных схем подачи СОЖ и отвода стружки. В этих вариантах управление осью резцовой головки может осуществляться в зависимости от поставленной задачи в соответствии с заданной программой, например при обработке равностенных, эксцентричных, криволинейных труб либо сверлении криволинейных отверстий в заготовках любой формы.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ СВЕРЛЕНИЯ ИЛИ РАСТАЧИВАНИЯ ОТВЕРСТИЯ | 2014 |

|

RU2567933C1 |

| ГОЛОВКА ДЛЯ РАСТОЧКИ КОРПУСНЫХ ОТВЕРСТИЙ, ПРЕДНАЗНАЧЕННАЯ ДЛЯ КРЕПЛЕНИЯ В ШПИНДЕЛЕ ВЕРТИКАЛЬНО-СВЕРЛИЛЬНОГО СТАНКА | 2013 |

|

RU2553758C1 |

| СПОСОБ ГЛУБОКОГО РАСТАЧИВАНИЯ ПРЕЦИЗИОННЫХ ЦИЛИНДРОВ | 1992 |

|

RU2008126C1 |

| СПОСОБ ОБРАБОТКИ ОТВЕРСТИЙ БОЛЬШИХ ДИАМЕТРОВ В ДЛИННОМЕРНЫХ ЦИЛИНДРИЧЕСКИХ ИЗДЕЛИЯХ | 2004 |

|

RU2279330C2 |

| Резцовая державка (варианты) и способ (варианты) ее применения для точения канавок и карманов в глубоких отверстиях | 2020 |

|

RU2736030C1 |

| Устройство для обработки глубоких отверстий | 1982 |

|

SU1034871A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРЯМОУГОЛЬНЫХ ОТВЕРСТИЙ, ОПРАВКА РЕЗЦОВАЯ, РЕЗЕЦ | 2001 |

|

RU2212985C2 |

| Способ обработки массивных сепараторов роликовых подшипников | 2015 |

|

RU2655532C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТВОЛА АРТИЛЛЕРИЙСКОГО ОРУДИЯ | 2010 |

|

RU2419757C1 |

| Способ сверления глубоких отверстий и сверлильная головка для глубокого сверления | 1975 |

|

SU695073A1 |

Изобретение относится к машиностроению, а именно к устройствам для сверления или растачивания отверстий. Устройство для сверления или растачивания отверстий содержит резцовую головку с направляющими, снабженную устройством перемещения резца в радиальном направлении от привода. Вход привода через схему передачи управляющего сигнала и преобразователь подключен к выходу системы числового программного управления (ЧПУ). К системе ЧПУ подключены датчик контроля разностенности детали, датчик угла вращения детали, датчик угла вращения резцовой головки и датчик контроля биения детали. Привод устройства для перемещения резца в радиальном направлении выполнен в виде линейного привода и смонтирован на резцовой головке. Обеспечиваются повышение точности обработки глубоких отверстий и возможность коррекции указанных отверстий в процессе обработки. 3 ил.

Устройство для сверления и растачивания отверстий, содержащее резцовую головку с направляющими, снабженную устройством перемещения резца в радиальном направлении от привода, вход схемы управления которого через преобразователь подключен к выходу системы числового программного управления, отличающееся тем, что в него введены датчик контроля разностенности детали, датчик угла вращения детали, датчик угла вращения резцовой головки и датчик контроля биения детали, при этом привод устройства для перемещения резца в радиальном направлении выполнен в виде линейного привода и смонтирован на резцовой головке.

| US 4195957, 01.04.1980 | |||

| Резцовая головка для многопроходной обработки внутренних поверхностей | 1980 |

|

SU884874A1 |

| JP 59219104, 10.12.1984. | |||

Авторы

Даты

2011-07-27—Публикация

2009-08-20—Подача