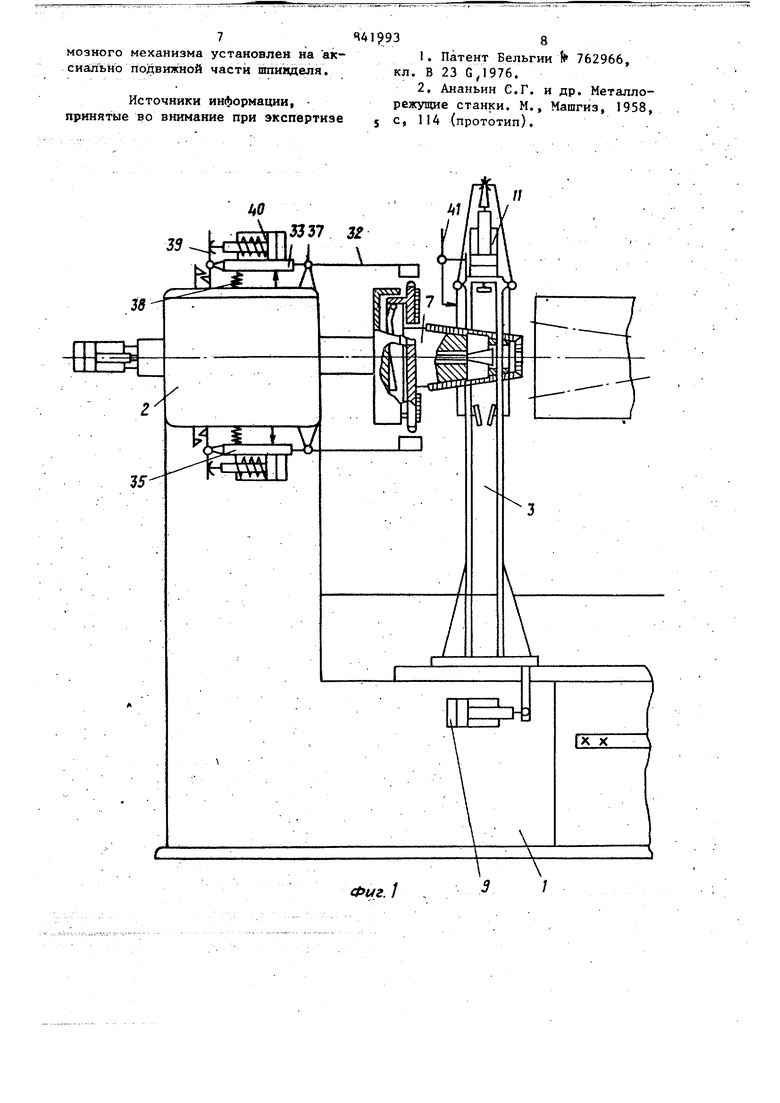

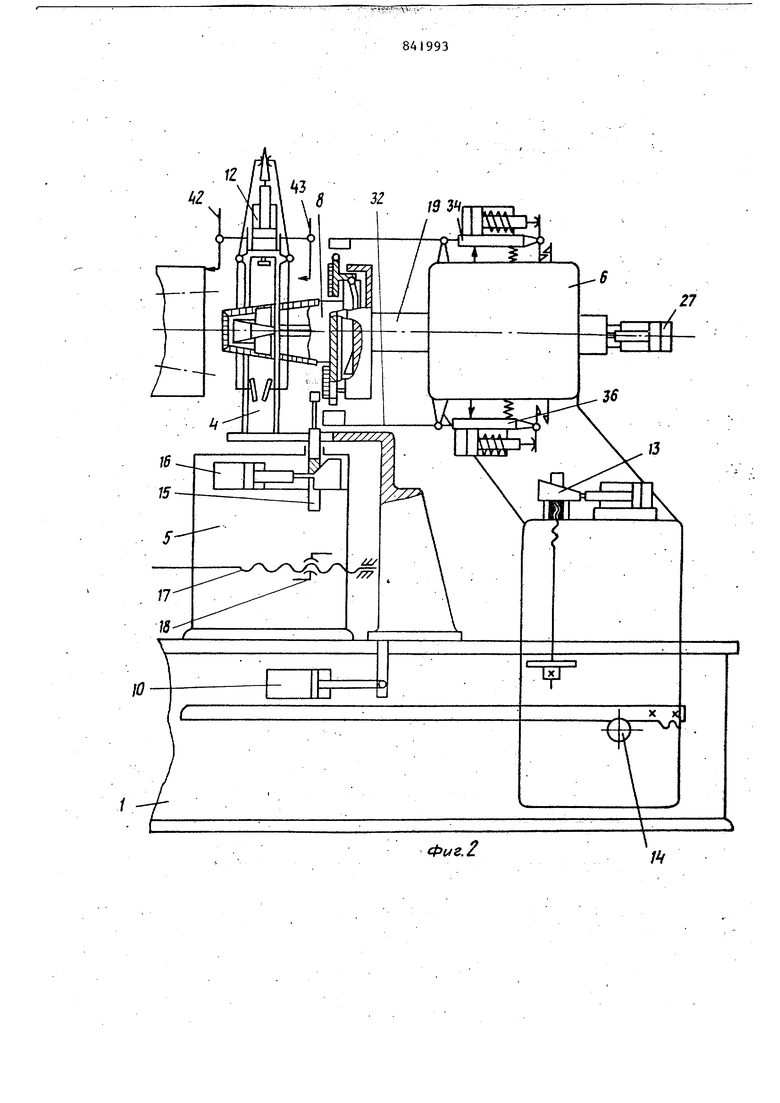

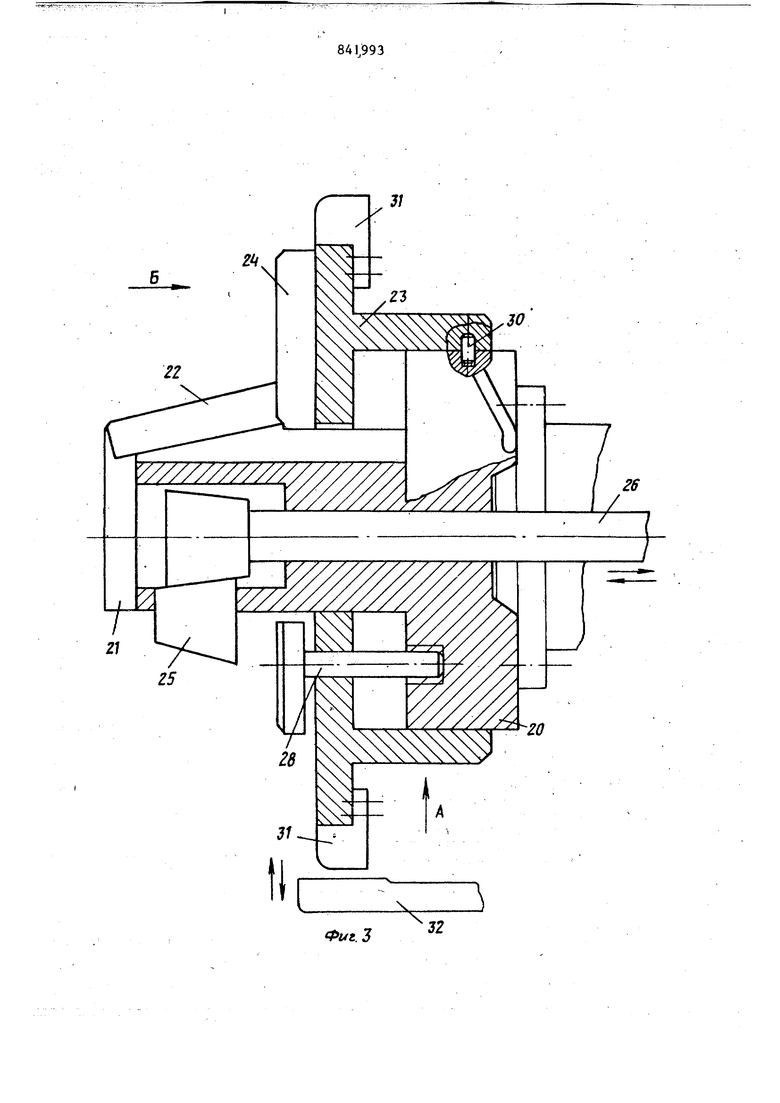

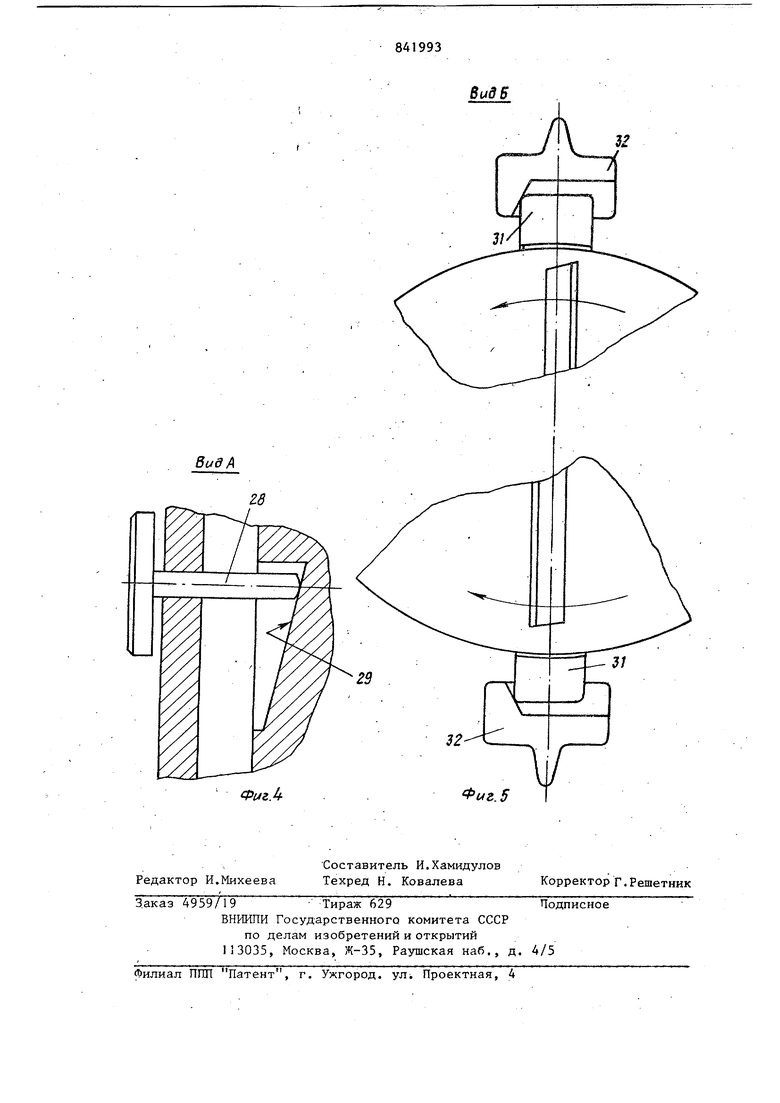

Изобретение относится к обрдботке неметаллических материалов, в частно ти к механической обработке графитированных электродов, которые использ ются в электрометаплургических печах Механическая обработка графйтированных электродов включает операции обточки наружного диаметра,подрезки торцов, расточки ниппельных гнезд и нарезки в них резьб. Известен станок для обработки эле тродов, содержащий станину с ми, два шпинделя с приводами и две двухшпиндельные головки для одновременной обработки торцов, расточки ; гнезд и нарезки в них резьбы ГО. . Недостаток известного станка состоит в том, что совмещение на одном станке грубых операций подрезки торц и расточки гнезда с чистовой операVfieu HapiesKH резьбы ведет к снижению точности обработки и ускоренног у изн су стенки. Кроме того, наладка многоинструментальной 2-шпиндельной головки создает трудности в эксплуатации , Наиболее близким к предлагаемому является станок, который может быть использовано для обработки графитированных электродов, включающий станину, две шпиндельные бабки с режущими инстрзт«1ентами, одна из которых установлена с возможностью перемещения, и захваты для фиксации обрабатываемого изделия Недостаток указанного станка заключается в том, что он не позволяет совместить операции обработки гнезд, подрезки торцов и наружной обточки электрода. Цель изобретения - расширение технологических возможностей станка. Поставленная цель достигается тем, что станок для обработки графитированных электродов включающий станину, две шпиндельные бабки с режущими инструментами, одна из которых установлена с возможностью перемещения, и захваты для фиксации обрабатываемого изделия, снабжен кареткой с дополнительным режущим инструменто и тормозными механизмами, каждый из которых выполнен в виде кулачка, смонтированного на шпинделе, и подпружиненного коромысла, закрепленного на бабке и снабженного управляемым фиксатором, и установленными, по крайней мере, по два на каждой шпиндельной бабке, причем шпиндель выполнен составным в виде аксиально подвижной и неподвижной частей и ци ливдрическог6 кулачкового механизма, соединяющего обе части шпинделя, и снабжен выдвижными в осевом и радиальном направлений упорами дпя фикса ции изделия при наружной обточке, а основные режущие инструменты вьшолнень в виде лобовых, угловых и торцо вых элементов, из которых торцовые закреплены на аксиально подвижной части шпинделя, причем кулачок тормозного механизма установлен на акси ально подвижной части шпи.нделя, На фиг, i изображена кинематическая схема предлагаемого станка, лева часть; на фиг. 2 - то же, правая час 4 -- ви на фиг. 3 - шпиндель; на -фиг, А на фиг. 3; на фиг, 5 -вид Б на фиг. 3. Станок содержит станину с перед ней бабкой 2 и направляющими, на котррых установлены левый 3 и правый 4 захваты, каретка 5 наружной обточки задняя бабка 6, .В шпинделях передней и задней бабок установлены р.ежущие и струменты 7 и 8, Захваты 3 и 4 снабжены цилиндрами 9 и 10 продольного перемещения и цилиндрами 11 и 12 зажима заготовки, Задняя бабка имеет механизм 13 стопорения и привод 14. На каретке 5 наружной обточки установлен резцедержатель 15 с механизмом 16 подвода, В каретке смонтирова на на ходовом винте 17 маточная гай ка 18. В шпинделе 19 задней бабки .6 (для передней бабки 2 аналогично) установлен режущий инструмент 8с ко пусом 20, на котором закреплены лобовые 2 и угловые 22 режущие элемен На корпусе 20 смонтирована подвижная часть 23 с торцовыми режущими элемен тами 24, В пазах корпуса расположены угловые упоры 25, связанные тягой 26 с приводным цилиндром 27, Сквозь выполненные в подвижной части обрабатываемого инструмента отверстия . Проходят торцовые упоры 28, взаимодейстВующиё с наклонными поверхностями 29 корпуса 20, Закрепленные в подвижной части 23 штифты 30 входят в угловые пазы, выполненные в корпусе. На подвижной части 23 закреплены кулачки 31, с которыми могут взаимодействовать концы коромысел 32 кулачковых механизмов 33-36, Коромысла 32 установ- лены на неподвижных осях 37, подпружинены пружинами 38 и снабжены фиксаторами 39 с цилиндрами 40 управления. Концы коромысел 32 снабжены наклонными поверхностями, уклон которых у кулачковых Механизмов 33 и 34 выполнен в сторону, противоположную уклону у коромысел механизмов 35 и 36. На захватах установлены концевые выключатели 41-43, Станок работает следующим образом, С помощью технологического транспорта (не показан) заготовка подается в позицию обработки, после чего под действием цилиндров 9 и 10 захваты 3 и 4 сближаются до упора концевыми выключателями 41 и 42 в заготовку и зажимают ее с помощью цилиндров 11 и 12. Включаются приводы вращения шпин- делей передней 2 и задней 6 бабок. Цилиндры 9 и 10 продольного перемещения двигают заготовку влево, а задняя бабка 6 движется с помощью прйвода 14 также влево. Режущие инструменты 7 и 8 внедряются в тело заготовки, производят режущими элементами 21 и 22 расточку ниппельных гнезд, а режущими элементами 24 - подрезку торцов. После окончания этих операций шпиндели обеих бабок останавливаются. Приводится в действие механизм 13 стопорения, который фиксирует заднюю бабку на направляющих. Приводятся в действие приводные цилиндры 27, которые через тяги 26 с установленными на них клиновыми втулками выдвигают угловые упоры 25 до достижения необходимого усилия их взаимодействия с поверхностью расточенного гнезда заготовки. Электрод оказывается предварительно зафиксированными на обрабатываюш 1х инструментах, после чего цилиндры 11 и 12 разжимают захваты 3 и 4.. В поршневые полости цилиндров 40 управления подается воздух, фиксаторы 39 освобождают коромысла 32 кулачковых механизмов 33 и,34, которые под действием пружин 38 прижимаются 58 к подвижным частям 23.режущих инструментов и через стопоры 13 тормозят подвижные части. После этого включает ся прямое вращение обоих шпинделей. Корпуса 20 режущих инструментов поворачиваются относительно заторможенш 1х подвижных частей 23, причем торцовые упоры28, перемещаясь по наклонНь1М поверхностям 29, вьщвигаются до упора В торцы электродас необходимым :, усилием.В то же время штифты 30, перемещаясь в угловых пазах корпуса 20, заставляют подвижные части 23 сме ститься по корпусу и отнести торцовые режущие элементы от торцов электрода,чт необходимо для наружной обточки его концов. Пружина 38 оттарирована таким образом, что она сжимается, когда передаваемое на нее через наклонную поверхность коромысла 32 . 5)усилие зажима электрода торцовьми упорами 28 достигает требуемой величины. При этом конец коромысла 32 своей наклонной поверхностью перемещается по кулачку 31, а второй ег конец сжимает пружину 38 и с помощь фч ксаторов 39 застопоривается в таком положении. Включается механизм 16 подвода, устанавливающий резцедержатель 15 с резцом в рабочее положение. Смы. кается маточная гайка 18, и каретка 5 наружной обточки перемещаетсяпо ходовому винту 17, производя обточк цилиндрической части электрода, вра щающегося на обрабатьтающих инструментах. Затем резец отводится механизмом 16 и каретка 5 возвращается в исходное положение. Одновременно включаются цилиндры 11 и 12, и захваты 3 и 4 вновь зажимают заготовку Цилиндры 27 утапливают угловые упоры 25, освобождая электрод. Механизм 13 стопорения расфиксирует зад нюю бабку, и она отходит вправо, извлекая обрабатывающий инструмент из гнезда. Цилиндры 9 и 10 двигают электрод также вправо До упора в концевой выключатель 43. Срабатывают цилиндры кулачковых механизмов 35 и 36, освобозкдая от фиксаторов 39 концы коромысел 32. Пружины 38 прижимают их вторые концы к подвижны фланцам обрабатывающих инструментов Шпинделям придается обратное вра щение, а так как подвижные части ре жущих инструментов застопорены, то корпуса 20 поворачиваются относител 3 НО НИХ, причем подвижные чисти 23 перемещаются к центру станки, а торцовые упоры 28 - от него. Пружины 38 механизмов 35 и 36 оттарированы таким образом, что по достижении подвижными частями 23 и упорами 28 своих исходных положений пружины сжимаются и кбромысла 32 защелкиваются на фиксаторы 39 в таком положении, что не взаимодействуют с подвижными ча.стями режущих инструментов. Затем Захваты 3 и 4 разжимаются и расходятся, обработанная деталь эвакуируется и цикл повторяется. /-- . . . Использование предлагаемого станка позволяет за счет совмещения т,ехнологических операций повысить производительность и точность обработки, а также сократить капитальные затраты и производительные площади при включении его в состав автоматической линии для обработки электродов.Формула изобретения Станок для обработки графитированных электродов, включающий станину, две шпиндельные бабки с режущими инструментами, одна из которых установлена с возможностью перемещения, и захваты для фиксации обрабатываемого изделия, отличающийс я тем, что, с целью расширения технологических возможностей, он снабжен кареткой с дополнительный режущим инструментом и тормозными механизмами, каждый из которых выполнен в виде кулачка, смонтированного на гапинделе, и подпружиненнЪго коромысла, закрепленного на бабке и сна5JkeHHoro управляемым фиксатором, и установленными, по крайней мере, по два на каждой шпиндельной бабке, причем шпиндель вьтолнен. составным в виде аксиально подвижной и неподвижной частей и цилиндрического кулачкового механизма, соединяющего обе части втинделя, и снабжен вндвижными в осевом и радиальном направлении упорами для фиксации изделия при наружной обточке, а основные режущие инструменты выполнены в виде лобовых, угловых и торцовых элементов, из которых торцовые закреплены на аксиально подвижной части шпинделя, причем кулачок тормозкого механизма установлен на ак Сиально подвижной части шпицделя. Источники информации, принятые во внимание при экспертизе 44 1.Патент Бельгии fr 762966, кл. В 23 GJ976. 2.Ананьин С.Г. и др. Металлорежущие станки. М., Машгиз, 1958, 5 с, 114 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Многооперационный станок для обработки деталей типа валов | 1980 |

|

SU918005A1 |

| СТАНОК ДЛЯ ОБРАБОТКИ РЕЗАНИЕМ ПАЗОВ В ОТВЕРСТИИ ДЕТАЛИ | 1992 |

|

RU2088385C1 |

| Многооперационный станок портального типа | 1989 |

|

SU1742029A1 |

| СТАНОК ДЛЯ ОБРАБОТКИ ДОЛБЛЕНИЕМ ГЛУХИХ ПАЗОВ | 1991 |

|

RU2071875C1 |

| ДВУХШПИНДЕЛЬНЫЙ ВЕРТИКАЛЬНЫЙ СТАНОК ДЛЯ ТОКАРНОЙ ОБТОЧКИ ПОРШНЕЙ И ПРОРЕЗАНИЯ В НИХ КАНАВОК | 1992 |

|

RU2057620C1 |

| МНОГОЦЕЛЕВОЙ СТАНОК С УСТРОЙСТВОМ АВТОМАТИЧЕСКОЙ СМЕНЫ ИНСТРУМЕНТА | 1994 |

|

RU2108218C1 |

| Многооперационный станок с автоматической сменой инструмента | 1983 |

|

SU1133799A1 |

| Многоцелевой станок с автоматической сменой инструмента | 1986 |

|

SU1342669A1 |

| Металлорежущий станок | 1980 |

|

SU867521A1 |

| ДВУХШПИНДЕЛЬНЫЙ ТОКАРНЫЙ СТАНОК ДЛЯ ОБРАБОТКИ ПОРШНЕЙ | 1993 |

|

RU2087264C1 |

Фиг. / LJ ТГт-

Фи&.З

Авторы

Даты

1981-06-30—Публикация

1979-05-30—Подача