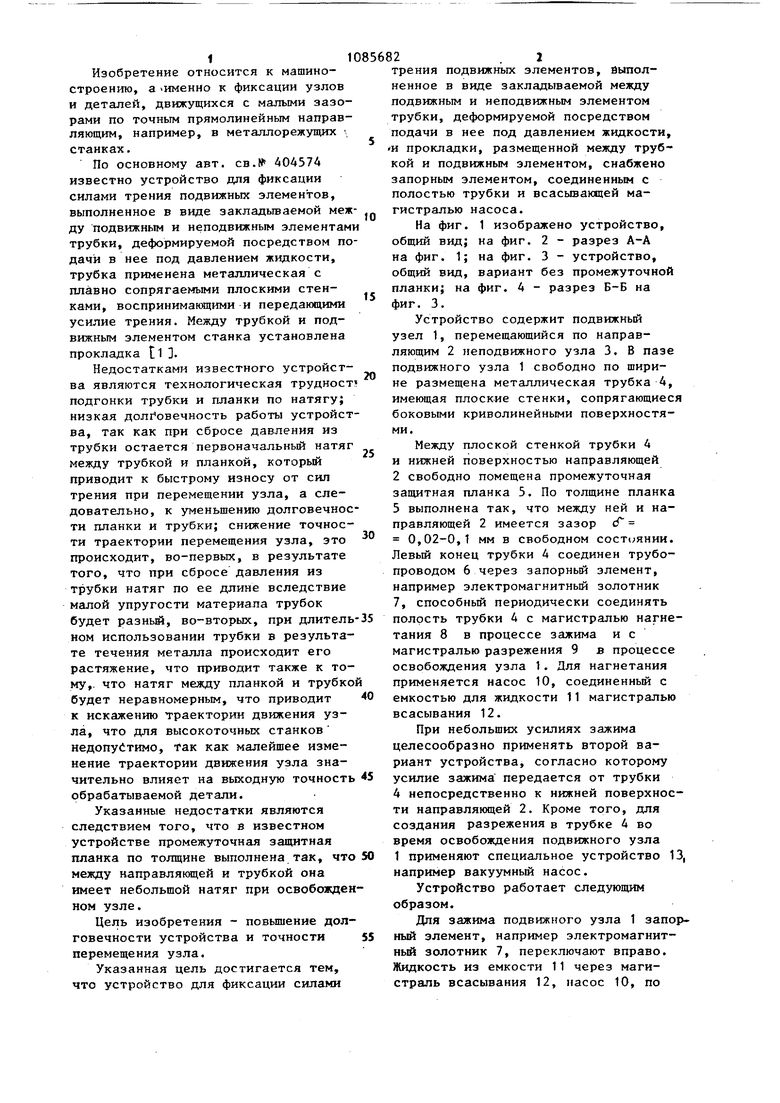

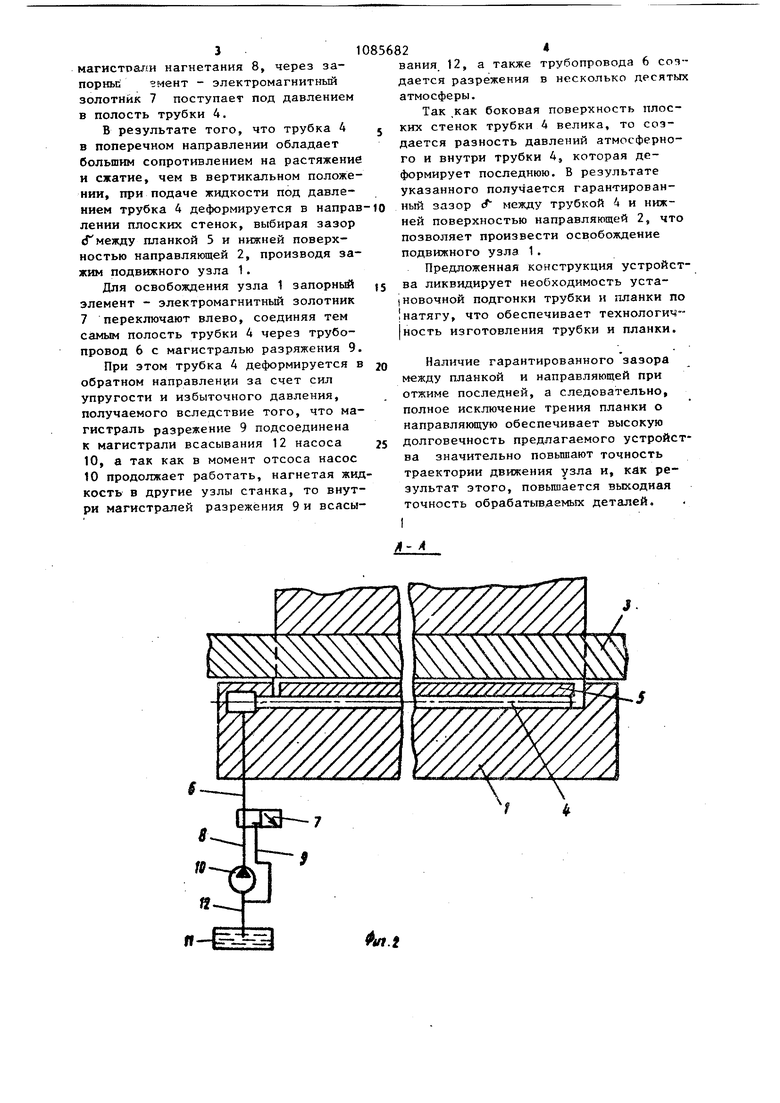

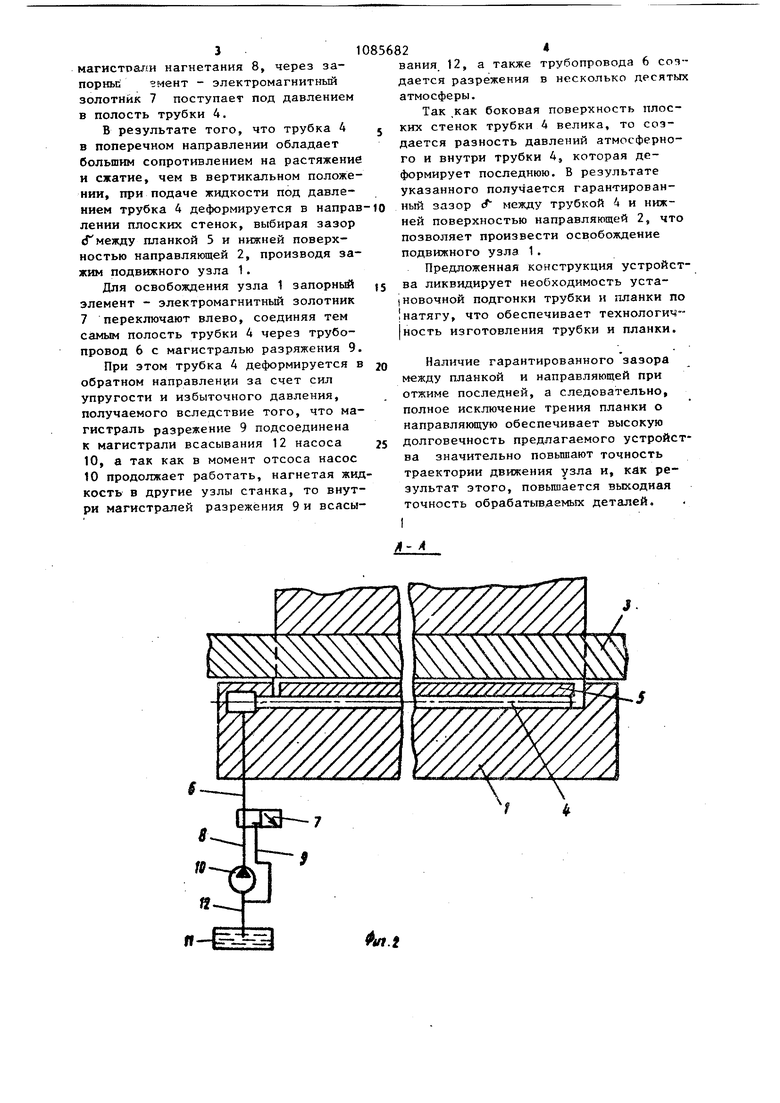

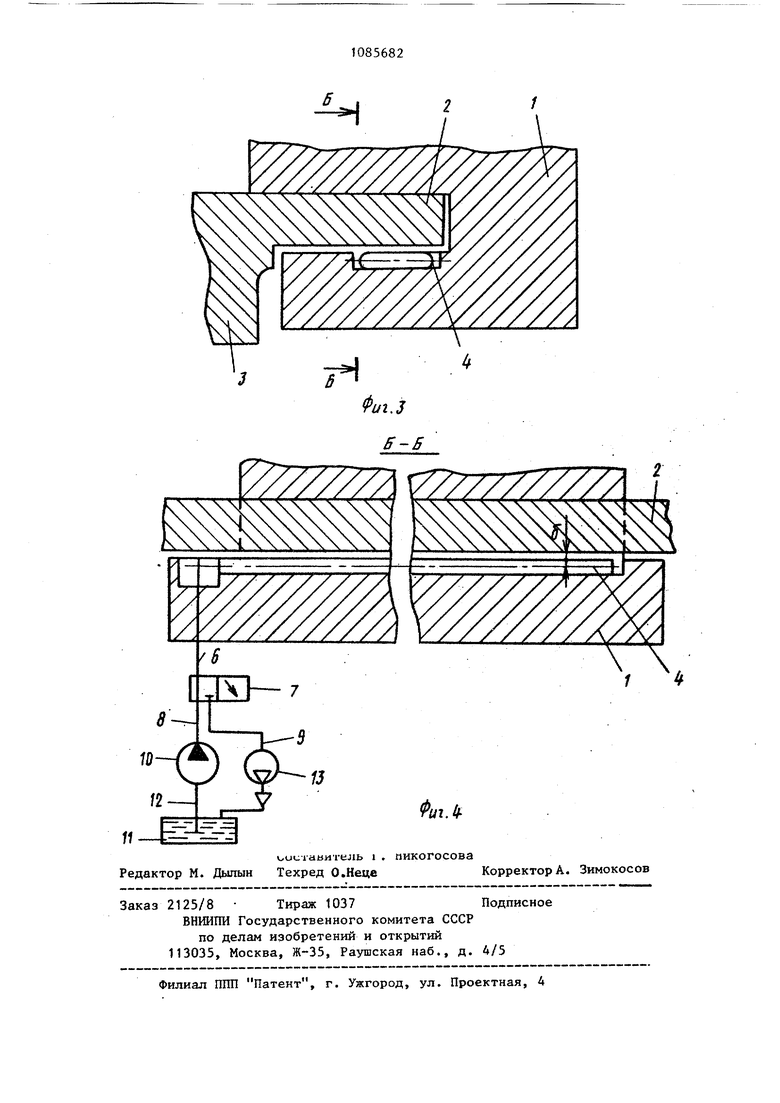

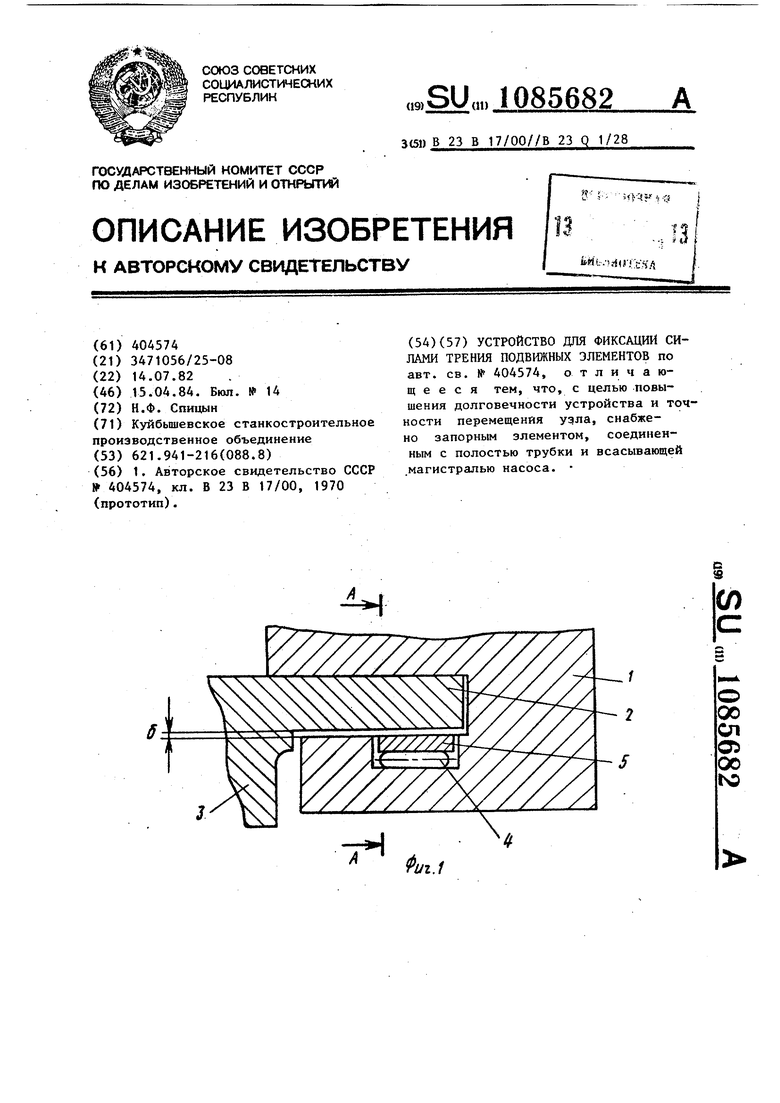

Изобретение относится к машиностроению, а -именно к фиксации узлов и деталей, движущихся с малыми зазорами по точным прямолинейным направляющим, например, в металлорежущих станках. По основному авт. св.№ 40457А известно устройство для фиксации силами трения подвижных элементов, выполненное в виде закладьшаемой меж ду подвижным и неподвижным элементам трубки, деформируемой посредством по дачи в нее под давлением жидкости, трубка применена металлическая с плавно сопрягаемыми плоскими стенками, воспринимаклцими и передающими усилие трения. Между трубкой и подвижным элементом станка установлена прокладка 11 3. Недостатками известного устройства являются технологическая трудност подгонки трубки и планки по натягу; низкая долг овечность работы устройст ва, так как при сбросе давления из трубки остается первоначальный натяг между трубкой и планкой, который приводит к быстрому износу от сил трения при перемещении узла, а следовательно, к уменьшению долговечнос ти планки и трубки; снижение точности траектории перемещения узла, это происходит, во-первых, в результате того, что при сбросе давления из трубки натяг по ее длине вследствие малой упругости материала трубок будет разньй, во-вторых, при длитель ном использовании трубки в результате течения металла происходит его растяжение, что приводит также к тому,, что натяг между планкой и трубко будет неравномерным, что приводит к искажению траектории движения узла, что для высокоточных станков недопустимо, так как малейшее изменение траектории движения узла значительно влияет на выходную точность обрабатываемой детали. Указанные недостатки являются следствием того, что в известном устройстве промежуточная защитная планка по толщине выполнена так, что между направляющей и трубкой она имеет небольшой натяг при освобожден ном узле. Цель изобретения - повышение долговечности устройства и точности перемещения узла. Указанная цель достигается тем, что устройство для фиксации силами трения подвижных элементов, выполненное в виде закладываемой между подвижным и неподвижным элементом трубки, деформируемой посредством подачи в нее под давлением жидкости, И прокладки, размещенной между трубкой и подвижным элементом, снабжено запорным элементом, соединенным с полостью трубки и всасывающей магистралью насоса. На фиг. 1 изображено устройство, общий вид; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - устройство, общий вид, вариант без промежуточной планки; на фиг. 4 - разрез Б-Б на фиг. 3. Устройство содержит подвижный узел 1, перемещающийся по направляющим 2 неподвижного узла 3. В пазе подвижного узла 1 свободно по ширине размещена металлическая трубка А, имеющая плоские стенки, сопрягающиеся боковыми криволинейными поверхностями. Между плоской стенкой трубки 4 и нижней поверхностью направляющей 2 свободно помещена промежуточная защитная планка 5. По толщине планка 5 выполнена так, что между ней и направляющей 2 имеется зазор сГ 0,02-0,1 мм в свободном состоянии. Левый конец трубки 4 соединен трубопроводом 6 через запорный элемент, например электромагнитный золотник 7, способный периодически соединять полость трубки 4 с магистралью нагнетания 8 в процессе зажима и с магистралью разрежения 9 в процессе освобождения узла 1. Для нагнетания применяется насос 10, соединенный с емкостью для жидкости 11 магистралью всасывания 12. При небольших усилиях зажима целесообразно применять второй вариант устройства, согласно которому усилие зажима передается от трубки 4 непосредственно к нижней поверхности направляющей 2. Кроме того, для создания разрежения в трубке 4 во время освобождения подвижного узла 1 применяют специальное устройство 13, например вакуумный насос. Устройство работает следующим образом. Для зажима подвижного узла 1 запорный элемент, например электромагнитный золотник 7, переключают вправо. Жидкость из емкости 11 через магистраль всасывания 12, насос 10, по магистоагш нагнетания 8, через запорньп змент - электромагнитный золотник 7 поступает под давлением в полость трубки 4. В результате того, что трубка 4 в поперечном направлении обладает большим сопротивлением на растяжение и сжатие, чем в вертикальном положении, при подаче жидкости под давлением трубка 4 деформируется в направ лении плоских стенок, выбирая зазор сГ между планкой 5 и нижней поверхностью направляющей 2, производя зажим подвижного узла 1. Для освобождения узла 1 запорный элемент - электромагнитный золотник 7 переключают влево, соединяя тем самым полость трубки 4 через трубопровод 6 с магистралью разряжения 9. При этом трубка 4 деформируется в обратном направлении за счет сил упругости и избыточного давления, получаемого вследствие того, что магистраль разрежение 9 подсоединена к магистрали всасывания 12 насоса 10, а так как в момент отсоса насос 10 продолжает работать, нагнетая жид кость в другие узлы станка, то внутри магистралей разрежения 9 и всасы12 12, а также трубопровода 6 соч-дается разрежения в несколько десятых атмосферы. Так ,как боковая поверхность плоских стенок трубки 4 велика, то создается разность давлений атмосферного и внутри трубки 4, которая деформирует последнюю. В результате указанного получается гарантированньй зазор cf- между трубкой 4 и нижней поверхностью направляющей 2, что позволяет произвести освобождение подвижного узла 1. Предложенная конструкция устройства ликвидирует необходимость уста(Новочной подгонки трубки и планки по Iнатягу, что обеспечивает технологииJHocTb изготовления трубки и планки. Наличие гарантированного зазора между планкой и направляющей при отжиме последней, а следовательно, полное исключение трения планки о направляющую обеспечивает высокую долговечность предлагаемого устройства значительно повышают точность траектории движения узла и, как результат этого, повьппается выходная точность обрабатываемых деталей.

| название | год | авторы | номер документа |

|---|---|---|---|

| ГИДРОСИСТЕМА ЭЛЕКТРОКАПЛЕСТРУЙНОГО ПРИНТЕРА И ЕЕ ЭЛЕМЕНТЫ | 2002 |

|

RU2212633C1 |

| УСТРОЙСТВО для ФИКСАЦИИ СИЛАМИ ТРЕНИЯ ПОДВИЖНЫХ ЭЛЕМЕНТОВ | 1973 |

|

SU404574A1 |

| НАСОС ДОЗИРОВОЧНЫЙ МЕМБРАННЫЙ ГИДРОПРИВОДНОЙ | 1999 |

|

RU2171398C1 |

| ЭЛЕКТРОНАСОСНЫЙ ДОЗИРОВОЧНЫЙ АГРЕГАТ | 2003 |

|

RU2227846C1 |

| МЕМБРАННЫЙ ГИДРОПРИВОДНОЙ ДОЗИРОВОЧНЫЙ НАСОС | 1994 |

|

RU2079715C1 |

| УСТРОЙСТВО ДЛЯ ДОЗИРОВАНИЯ ПЛАСТИЧНОЙ СМАЗКИ | 1998 |

|

RU2151946C1 |

| ПЯТИЛИНЕЙНЫЙ ДВУХПОЗИЦИОННЫЙ ЗОЛОТНИКОВЫЙ ЭЛЕКТРОПНЕВМОРАСПРЕДЕЛИТЕЛЬ | 2008 |

|

RU2379556C1 |

| НАСОС ПОРШНЕВОЙ ГИДРОПРИВОДНОЙ | 2019 |

|

RU2719754C1 |

| Самовсасывающий насосный агрегат | 1984 |

|

SU1216438A2 |

| ПОРШНЕВОЙ РЕГУЛИРУЕМЫЙ НАСОС | 2000 |

|

RU2191923C2 |

УСТРОЙСТВО ЛДЯ ФИКСАЦИИ СИЛАМИ ТРЕНИЯ ПОДВИЖНЫХ ЭЛЕМЕНТОВ по авт. св. № 404574, о т л и ч а ющ е е с я тем, что, с целью -повышения долговечности устройства и точности перемещения удла, снабжено запорным злементом, соединенным с полостью трубки и всасывающей .магистралью насоса. (Л 00 ел О5 оо гчэ

in.i

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| УСТРОЙСТВО для ФИКСАЦИИ СИЛАМИ ТРЕНИЯ ПОДВИЖНЫХ ЭЛЕМЕНТОВ | 0 |

|

SU404574A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1984-04-15—Публикация

1982-07-14—Подача