1

Изобретение относится к устройствам фиксации посредством зажатия узлов, движущихся с малыми зазорами по точным направляющим, прямолинейным или круговым, в частности, точных металлорежущих станках.

Известна конструкция фиксирующего устройства, в котором используется эластичный резиновый шланг с круглым отверстием, закладываемый в .полость, образуемую двумя планками, имеющими соответствующие фасонные выемки. Шланг расположен вдоль длины направляющих, что позволяет обеспечить большую суммарную силу.

Однако в известном устройстве по принципу его действия включения давления шланг раздается благодаря эластичности, раздвигая фасонные планки. При этом в местах раздвигания стыка планок и в углах резинового шланга образуется концентрация высоких напряжений, ограничивающая его долговечность. Этим, следовательно, ограничивается величина допустимого давления, что ведет к увеличению поперечного сечения шланга и к увеличению объема сжимаемой резины и масла. Кроме того, долговечность ограничивается старением резины. Так как объемный модуль сжатия реальной жидкости, содержащей до 5% воздуха, зависит от давления, то при относительно низ.ком давлении, когда модуль мал, быстродёйствие устройства существенно ограничивается необходимостью подачи значительного объема жидкости для компенсации деформации л идкости и резания.

Резиновый шланг имеет большую объемную податливость и поэтому не может непосредственно воспринимать продольные силы. Для восприятия этих сил служит расположенная по всей длине шланга гибкая металлическая пластина, жестко скрепленная с подлежащим фиксации узлом. Эта пластина представляет собой дополнительный элемент, требующий большой точности изготовления и сборки. В силу своей объемной податливости резиновый шланг должен при передаче сжимающей нормальной силы прилегать своей наружной поверхностью ко всей поверхности полости образуемой деталями. При этом сечению шланга приходится придавать сложную форму для уменьшения напряжений в месте стыка и углах полости. Сложность формы увеличивается из-за необходимости уменьшения объема сжимаемой резины.

Цель изобретения - повышение быстродействия фиксации и долговечности устройства.

Для бгов предлагаемом устройстве примецеда теталлическая трубка, с плавно сопрягае.|у(ьщдА Жос|ими стенками, воспринимающиг ии;:д.ер ДаюЩими усилие трения, а между .труб{ ой-и/подвижным элементом станка установл&а прокладка. Кроме того, для фиксацйи цилиндрических направляющих вокруг них расположены кольцевые конусные клинья, взаимодействующие с направляющей и трубкой.

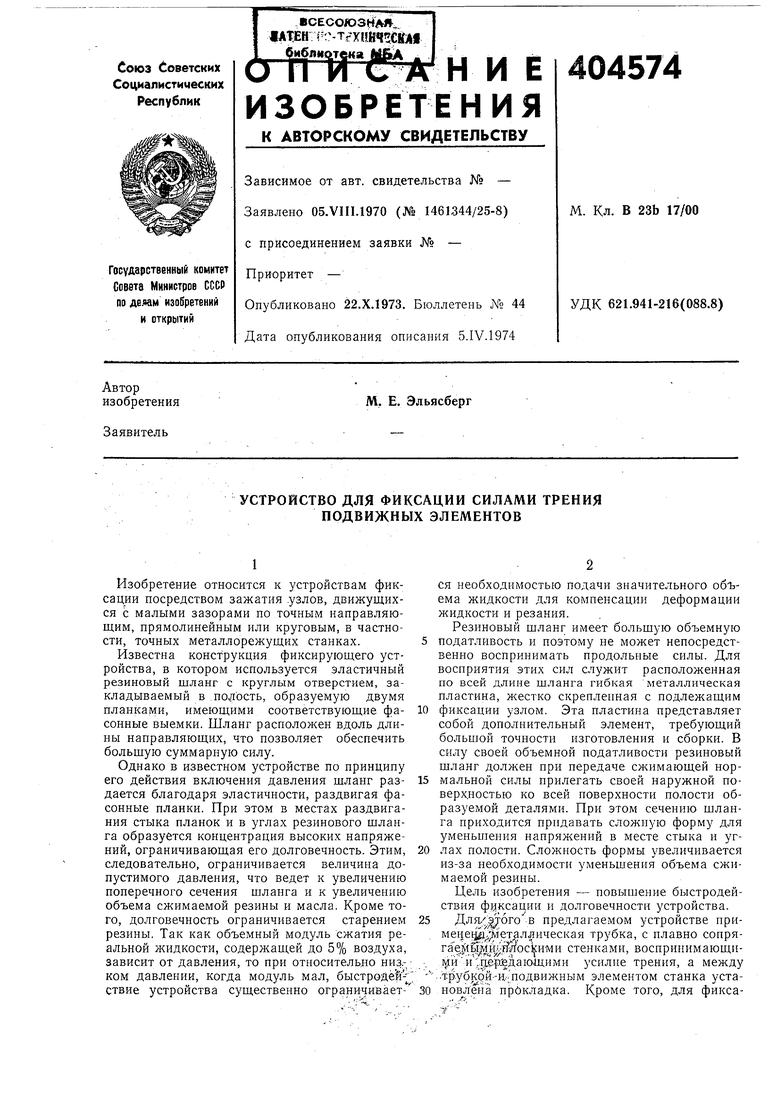

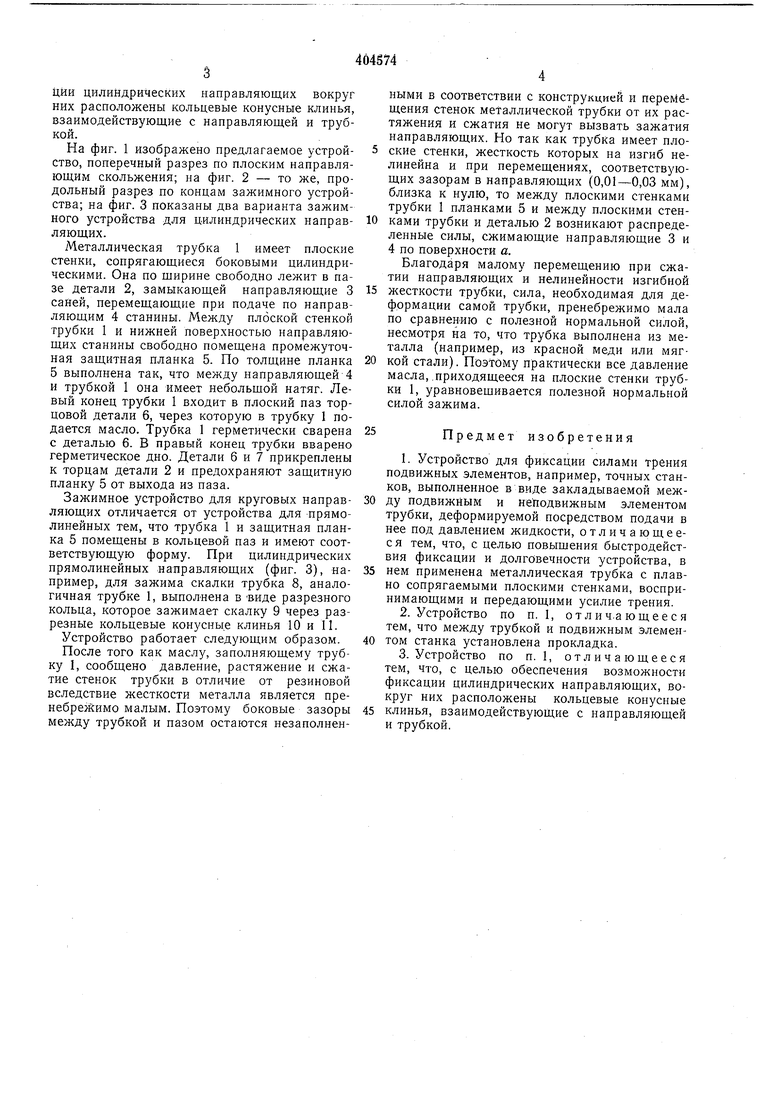

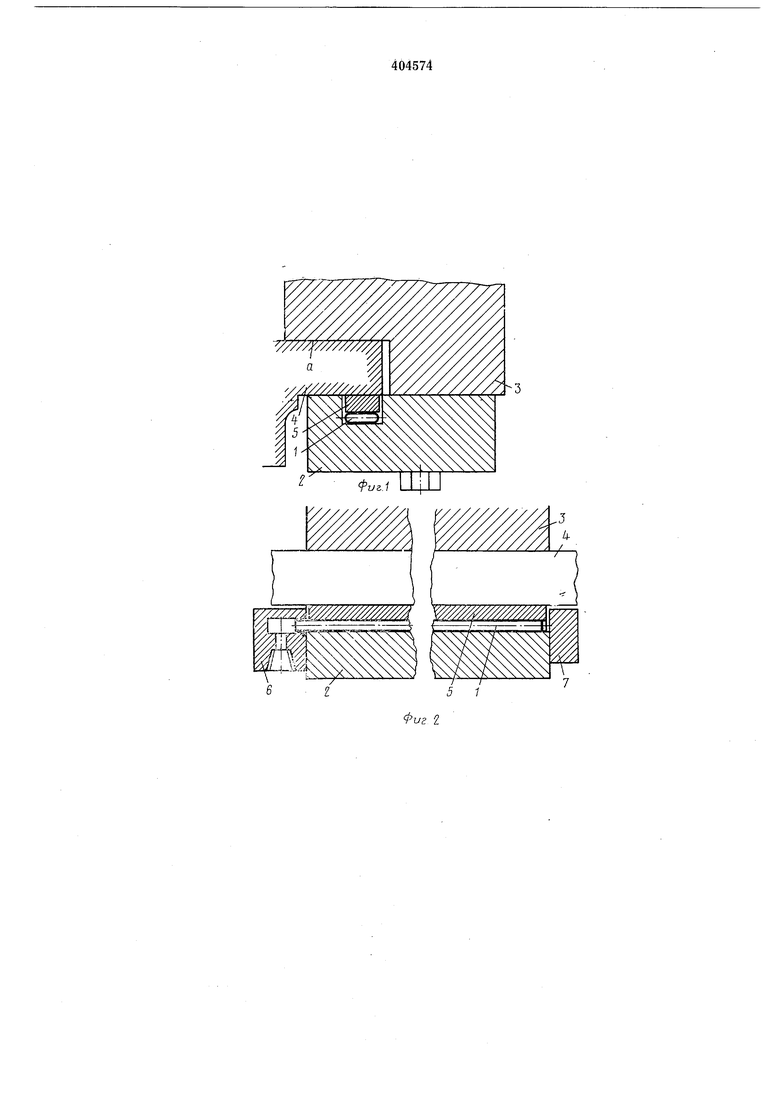

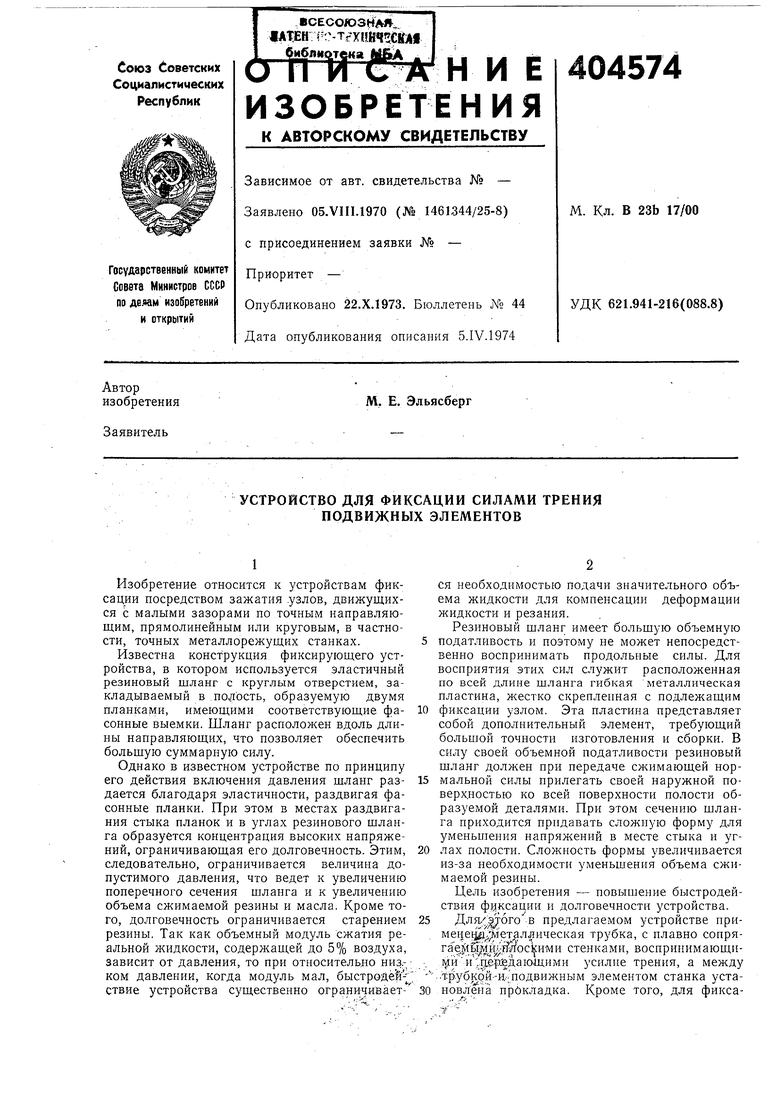

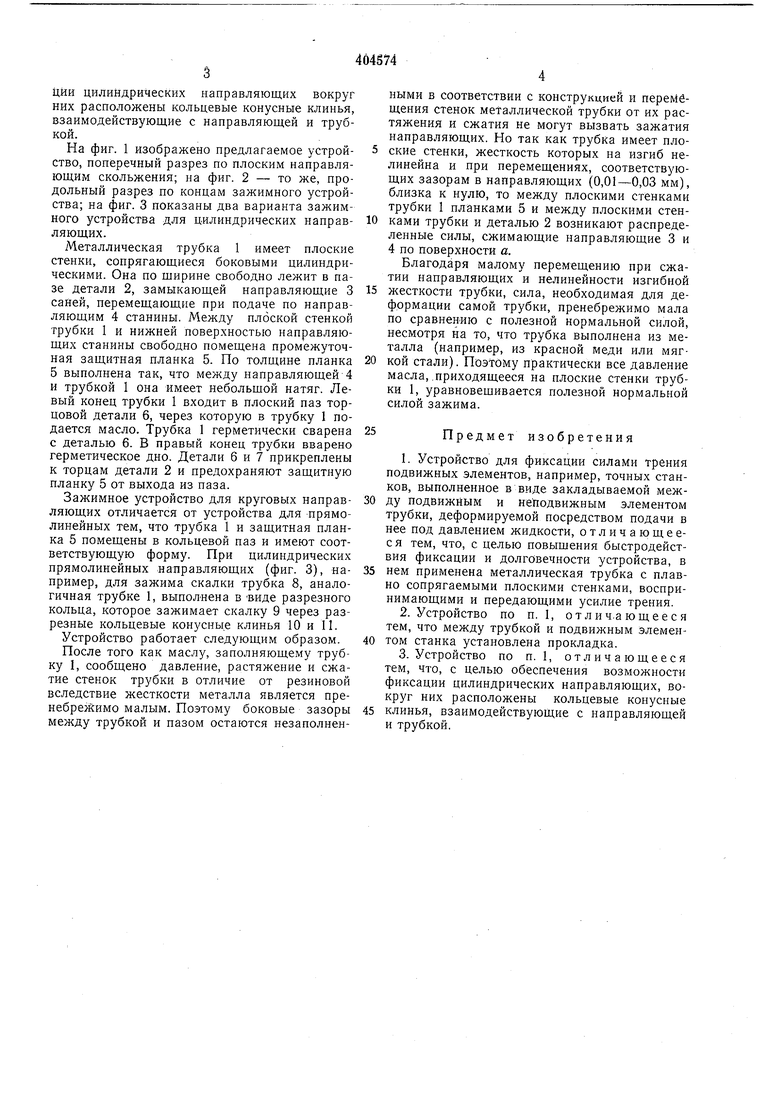

На фиг. 1 изображено предлагаемое устройство, поперечный разрез по плоским направляющим скольжения; на фиг. 2 - то же, продольный разрез по концам зажимного устройства; на фиг. 3 показаны два варианта зажимного устройства для цилиндрических направляющих.

Металлическая трубка 1 имеет плоские стенки, сопрягающиеся боковыми цилиндрическими. Она по щирине свободно лежит в пазе детали 2, замыкающей направляющие 3 саНей, перемещающие при подаче по направляющим 4 станины. Между плоской стенкой трубки 1 и нижней поверхностью направляющих станины свободно помещена промежуточная защитная планка 5. По толщине планка 5 выполнена так, что между направляющей 4 и трубкой 1 она имеет небольщой натяг. Левый конец трубки 1 входит в плоский паз торцовой детали 6, через которую в трубку 1 подается масло. Трубка 1 герметически сварена с деталью 6. В правый конец трубки вварено герметическое дно. Детали б и 7 прикреплены к торцам детали 2 и предохраняют защитную планку 5 от выхода из паза.

Зажимное устройство для круговых направляющих отличается от устройства для прямолинейных тем, что трубка 1 и защитная планка 5 помещены в кольцевой паз и имеют соответствующую форму. При цилиндрических прямолинейных направляющих (фиг. 3), например, для зажима скалки трубка 8, аналогичная трубке 1, выполнена в виде разрезного кольца, которое зажимает скалку 9 через разрезные кольцевые конусные клинья 10 и П.

Устройство работает следующим образом.

После того как маслу, заполняющему трубку 1, сообщено давление, растяжение и сжатие стенок трубки в отличие от резиновой вследствие жесткости металла является пренебрежимо малым. Поэтому боковые зазоры между трубкой и пазом остаются незаполненными в соответствии с конструкцией и перемещения стенок металлической трубки от их растяжения и сжатия не могут вызвать зажатия направляющих. Но так как трубка имеет плоские стенки, жесткость которых на изгиб нелинейна и при перемещениях, соответствующих зазорам в направляющих (0,01-0,03 мм), близка к нулю, то между плоскими стенками трубки 1 планками 5 и между плоскими стенками трубки и деталью 2 возникают распределенные силы, сжимающие направляющие 3 и 4 по поверхности а.

Благодаря малому перемещению при сжатии направляющих и нелинейности изгибной

жесткости трубки, сила, необходимая для деформации самой трубки, пренебрежимо мала по сравнению с полезной нормальной силой, несмотря на то, что трубка выполнена из металла (например, из красной меди или мягкой стали). Поэтому практически все давление масла,,приходящееся на плоские стенки трубки 1, уравновещивается полезной нормальной силой зажима.

Предмет изобретения

1.Устройство для фиксации силами трения подвижных элементов, например, точных станков, выполненное в виде закладываемой между подвижным и неподвижным элементом трубки, деформируемой посредством подачи в нее под давлением жидкости, отличающееся тем, что, с целью повыщения быстродействия фиксации и долговечности устройства, в

нем применена металлическая трубка с плавно сопрягаемыми плоскими стенками, воспринимающими и передающими усилие трения.

2.Устройство по п. 1, от л и ющее с я тем, что между трубкой и подвижным элементом станка установлена прокладка.

3.Устройство по п. I, отличающееся тем, что, с целью обеспечения возможности фиксации цилиндрических направляющих, вокруг них расположены кольцевые конусные

клинья, взаимодействующие с направляющей и трубкой.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для фиксации силами трения подвижных элементов | 1982 |

|

SU1085682A2 |

| Станок для изготовления профильных изделий из листового металла | 1935 |

|

SU48090A1 |

| Автоматическая линия для обработки корпусных деталей | 1985 |

|

SU1255395A1 |

| Перфоратор кинофотопленки | 1989 |

|

SU1722818A1 |

| Устройство для базирования и вращения деталей типа колец подшипников | 1981 |

|

SU975364A1 |

| СОЕДИНИТЕЛЬНОЕ КРЕПЛЕНИЕ, МЕХАНИЧЕСКИЙ СОЕДИНИТЕЛЬ И СТЕКЛООЧИСТИТЕЛЬНОЕ УСТРОЙСТВО ДЛЯ АВТОМОБИЛЯ | 2012 |

|

RU2582013C2 |

| Устройство для направления кондукторной плиты | 1987 |

|

SU1491625A1 |

| Автоматический поводковый патрон | 1979 |

|

SU829349A2 |

| Металлорежущий станок со сменными шпиндельными головками | 1991 |

|

SU1784443A1 |

| Силовая головка | 1990 |

|

SU1756030A1 |

Авторы

Даты

1973-01-01—Публикация