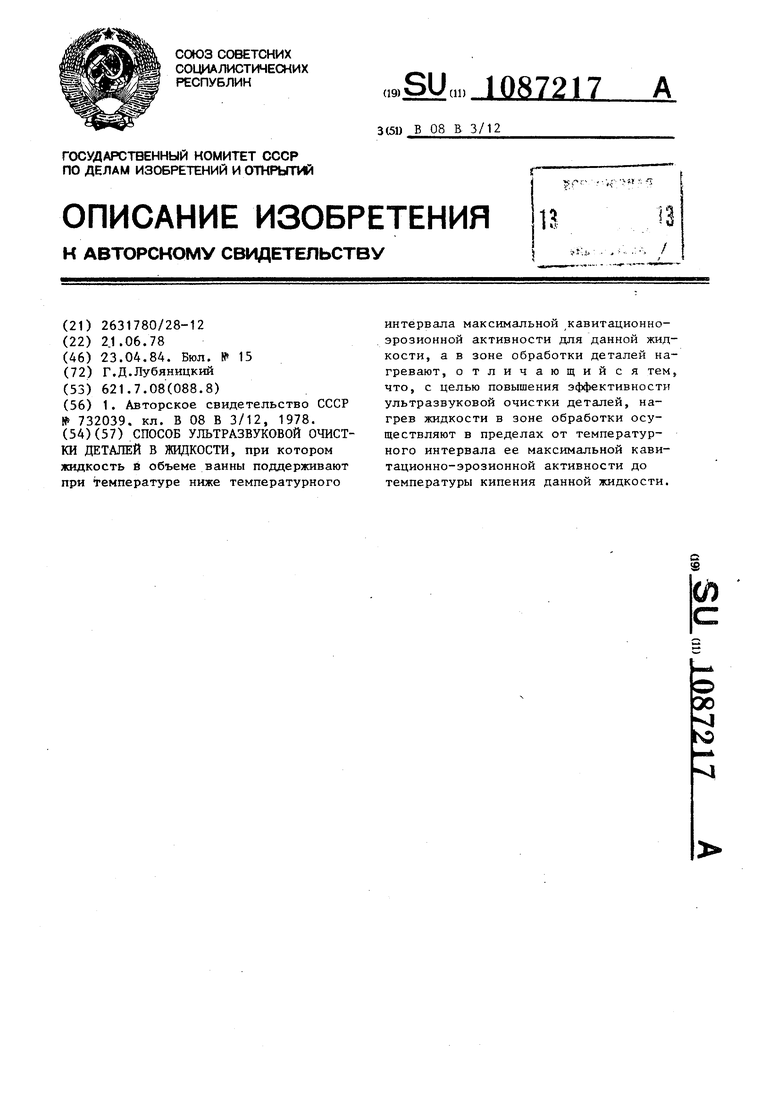

1 Изобретение относится к ультратпукопой очистке деталей. Наиболее близким к изобрете 1кю япляется способ ультразвуковой очист ки деталей в жидкости, при котором жидкость в объеме ванны поддерживают при температуре ниже температурного интервала максимальной кавитационноэрозионной активности для данной жид кости, а в зоне обработки деталей нагревают lj , Недостатком известного способа является то, что поскольку нагрев изделия осуществляют импульсами до значений температур, превьшающих точ ку кипения моющей жидкости, образовавшаяся паровая подушка разделяет об1.ект и жидкость до окончания дейст вия нагревающего импульса. В это вре мя ультразвук никакой обработки объе та не производит, его энергия затрачивается преимущественно на перемешивание моющей жидкости, что в данном случае является процессом вредным, так как способствует выравниванию температуры жидкости во всем объеме, повьЕшает равномерность распределения центров кавитации по всему объему, что в свою очередь способ ствует развитию паразитной кавитации т.е. кавитации вне зоны обработки. При этом также ухудшаются условия распространения акустических волн в объем жидкости, удаленной от акустического излучателя, вследствие гфеимущественного образования кавитирующих и пульсирующих пузырьков у излучающей поверхности акустического излучателя. Это отрицательно сказывается на проведении процессов, связан ных с обработкой, например очисткой объектов сложной конфигурации или объектов, удаленных от излучателя. В период гидросбивного и паровзры ного механизма очистки паровые пузырьки также разносятся возникающими мощ ными потоками по всему объему жидкос ти. Это также усугубляет развитие паразитной кавитации и ухудшает усло вия распространения акустических волн Целью изобретения является повышение эффективности процесса. Поставленная цель достигается TeM что согласно способу ультразвуковой очистки деталей в жидкости, при ко,тором жидкость в объеме ванны поддер живают при температуре ниже температурного интервала максимальной кави72таиио11.1О-эрозионноЯ активности для данной жидкости, а в зоне обработки деталей нагревают, нагрев жидкости в зоне обработки осуществляют в пределах от температурного интервала ее максимальной кавитационно-эрозионной активности до температуры кипения данной жидкости. Положительньп эффект от предлагаемого способа достигается за счет того, что у поверхности излучателя, контактирующей с жидкостью, температура которой лежит ниже ее температурного интервала максимальной кавитационноэрозионной активности жидкости не создается экранирующий пузырьковый слой, или его сплошность и толщина становятся значительно ниже, чем в известных способах акустической обработки объектов в жидкости. Поэтому создаются условия для лучшего распространения акустических волн к зоне обработки, что особенно важно при акустической очистке объектов сложной конфигурации с каналами, глухими отверстиями, проточками и другими труднодоступными неоднородностями поверхностного рельефа, а также при обработке длиномерных объектов и объектов, находящихся на значительном расстоянии от излучателя. В зонеже обработки, напротив, создаются оптимальные условия для развития кавитации вследствие того, что в ней прочность .жидкости ослаблена за счет выделяющихся пузырьков газа, а количество поступающей в нее акустической энергии возрастает. Кроме того, физикохимическая активность жидкости в зоне обработки также повьш1ена вследствие ее более высокой температуры. При этом ее эрозионная активность по отношению к загрязнениям не только не снижается, но, напротив, повышается вследствие более полного полезного выделения акустической энергии именно в зоне обработки. Таким образом, повьшение эффективности процесса обусловлено повьщ1ением эрозионной и физико-химической активности Ж1-1ДКОСТИ, более полным полезным использованием излучаемой акустической эне.ргии и улучшением условий распространения акустических волн к малодоступным поверхностям. При необходимости можно увеличить интенсивность звука (ультразвука) на излучателе без ухудшения передачи акустической энергии в зону обработки, поскольку зона обработки может быть отнесена от поверхности излучателя и следовательно, прочность жидкости и обусловленное ею количество формируемых у излучающей поверхности кави тационных и пульсирующих пузырьков, препятствующих прохождению ультразву ковых колебаний в объем жидкости, по нижено. Предлагаемый способ может быть реализован путем нагрева обрабатывае мых в жидкости объектов различными средствами, например тепловыми труб ками, инфракрасным излучением и т.п. Однако при обработке объектов из электропроводных материалов целесообразнее их подогрев осуществлять путем пропускания через нех электрического тока или токами высокой частоты. Благодаря созданию зоны нагрева непосредственно у поверхности обрабатьшаемого объекта процесс обрабо ки интенсифицируется и повьшается ег качество, так как кавитационная область располагается непосредственно у очищаемой поверхности. Пример . Проводилась ультразвуковая очистка проволоки из спецплавов, загрязненной волочильной смазкой. Частота колебаний составляла 16-20 кГц. Очистка проводилась в щелочном растворе с добавкой детергентов. Температура раствора в первом случае составляла 70с, во втором - 2Q°C. Расстояние от излучателя составляло в обоих случаях 10 и 100 мм. Во втором случае по проволоке пропускался переменный электрический ток, величина которого обеспечивала нагрев пограничного с поверхностью проволоки слоя раствора толщиной порядка 1 мм до 70 С. Таким образом, за пределами зоны обработки температура жидкости поддерживалась ниже температурного интервала максимальной кавитационно-эрозионной активности данной жидкости, а в зоне обработки - выше этого температурного интервала. Остальные условия были одинаковыми в обоих случаях. Результаты испытаний приведены в таблице. Анализ табличных данных показывает, что при очистке проволоки согласно предлагаемому способу эффективность процесса значительно выше, чем при использовании традиционных способов.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ акустической обработки изделий в жидкости и устройство для его осуществления | 1976 |

|

SU662167A1 |

| СПОСОБ АКУСТИЧЕСКОЙ ОБРАБОТКИ ОБЪЕКТА | 2001 |

|

RU2196014C2 |

| Способ проведения акустических процессов в жидкости | 1975 |

|

SU900881A1 |

| СПОСОБ ОЧИСТКИ ПРОВОЛОКИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2010 |

|

RU2429086C1 |

| СПОСОБ СТИРКИ И/ИЛИ ЧИСТКИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2118673C1 |

| УСТРОЙСТВО ДЛЯ УЛЬТРАЗВУКОВОЙ ОЧИСТКИ МАЛОГАБАРИТНЫХ ИЗДЕЛИЙ ОТ ТЕХНОЛОГИЧЕСКИХ И ЭКСПЛУАТАЦИОННЫХ ЗАГРЯЗНЕНИЙ | 2008 |

|

RU2375127C1 |

| Ультразвуковая установка для озвучивания жидких сред | 1972 |

|

SU460074A1 |

| СОНОХИМИЧЕСКИЙ РЕАКТОР | 2013 |

|

RU2547495C1 |

| Способ обработки изделий,содержащих поры и/или капилляры | 1978 |

|

SU910224A1 |

| СПОСОБ ОБРАБОТКИ ЖИДКОСТЕЙ В КАВИТАЦИОННОМ РЕАКТОРЕ | 2004 |

|

RU2252070C1 |

СПОСОБ УЛЬТРАЗВУКОВОЙ ОЧИСТКИ ДЕТАЛЕЙ В ЖИДКОСТИ, при котором жидкость в объеме ванны поддерживают при температуре ниже температурного интервала максимальной кавитационноэрозионной активности для данной жидкости, а в зоне обработки деталей нагревают, отличающийся тем, что, с целью повышения эффективности ультразвуковой очистки деталей, нагрев жидкости в зоне обработки осуществляют в пределах от температурного интервала ее максимальной кавитационно-эрозионной активности до температуры кипения данной жидкости.

С подогревом всего объема раствора

То же

С подогревом зоны раствора, прилегающей к очищаемой про

6-7

10 50-60 100

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ очистки изделий | 1978 |

|

SU732039A1 |

| кл | |||

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

Авторы

Даты

1984-04-23—Публикация

1978-06-21—Подача