СХ)

ел

05 О5 Изобретение относится к машиностроению и может применяться для деталей из конструкционных сталей. Известен способ упрочнения сталь ных изделий нитроцементацией 1 . К недостаткам данного способа относится длительность процесса для дости жения необходимой толщины и не обеспечивается необходимая прочность покрытия . Известен способ упрочнения сталь ных изделий, включающий цементацию и последующую электроискровую обработку С 2 3. Однако полученное покрытие облад ет значительной пористостью и хруп.костью, имеет недостаточную прочность сцепления с основой и толщину Наиболее близким к изобретению по технической сути и достигаемо х1у результату является способ упрочнения изделий из конструкционной стал включающий цементацию с непосредственной изотермической закалкой с вьщержкой при 200-300 0, которую совмещают с электроискровой обработ кой З 3. Данный способ обеспечивает повышение эксплуатационной стойкости изделий путем повышения толщины пок рытия, крутящего момента, микротвер дости и снижения остаточных напряже ний . Целью изобретения является. дальнейшее повьпление эксплуатационной стойкости.изделий из конструкционно стали путем увеличения толащны покр тия, прочности сцепления с основой и снижения остаточных напряжений. Поставленная цель достигается тем, что согласно способу упрочнени изделий из конструкционной стали, включающему химико-термическую обра ботку с последующей непосредственно электроискровой обработкой, химикотермическую обработку осуществляют путем нитроцементации при 5DO-550 С а электроискровую обработку проводя при этих же температурах. При нитроцементации азот, диффун дируя в сталь вместе с углеродом, понижает температурную область существования -железа и оказывает существенное влияние на степень насыщения поверхностного слоя углерог.дом и глубину диффузии углерода, сп собствуя интенсивному науглероживанию стали при более низких темпера62турах (500-550°С), чем при цементации, что не оказывает отрицательного влияния на прочностные характеристики сталей и не вызывает деформацию деталей. Кроме того, предварительная нитроцементация при 500-550 С способствует образованию диффузионного слоя, насьпщенного азотом и углеродом, обеспечивающих более полное взаимодействие электродов при последующей электроискровой обработке. В результате более высокого сродства элементов к азоту, чем к углероду, первоначально образуются нитриды, а затем карбидь. Образование нитридов, имеющих твердость меньшую, чем карбидь, способствует уменьшению хрупкого разрушения электродов при взаимодействии и тем самым повышает прочность сцепления с основой и уменьшает хрупкость слоя. Карбиды, обладая более высокой твердостью, чем нитрид,ы, в свою очередь обеспечивают высокую износостойкость покрытия. Преимуи(еством предлагаемого способа также является возможность уменьшения остаточных напряжений в покрытии, так как процесс насыщения и последующая электроискровая обработка ведутся при повьшденных температурах, способствующих релаксации остаточных напряжений и уменьшению их глубины проникновения. Использование нитроцементации способствует насыщению стали азотом и углеродом при более низких температурах (500-550С), чем при цементации, что не вызывает коробление деталей и не приводит к снижению прочностных характеристик материала. Пример. Проводилась обработка образцов из стали 45 размерами: Ф10 и . 8 мм по различным технологическим режимам. Нитроцементацню проводили Б среде из смеси циановокислого калия KCNO и циановокислого натрия NaCNO при следующем соотношении компонентов, %; KCNO 70, NaCNO 30. Последующую электроискровую обработку проводили на установке ЭФИ-46 твердым сплавом ВК-2 при 470-550°С по режиму: 60 А, И.; ЗОВ, МКФ, t 3 мин/см2. Для получения сравнительньк данных исследовали образцы из стали 45, упрочненные по известному

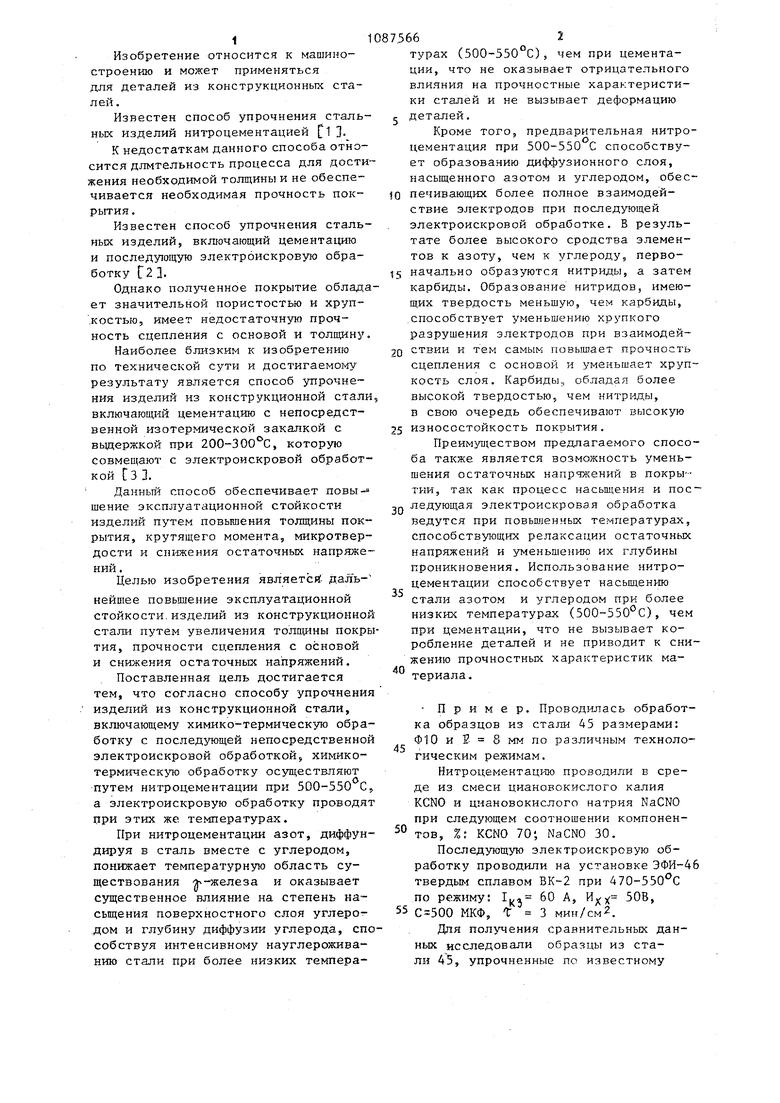

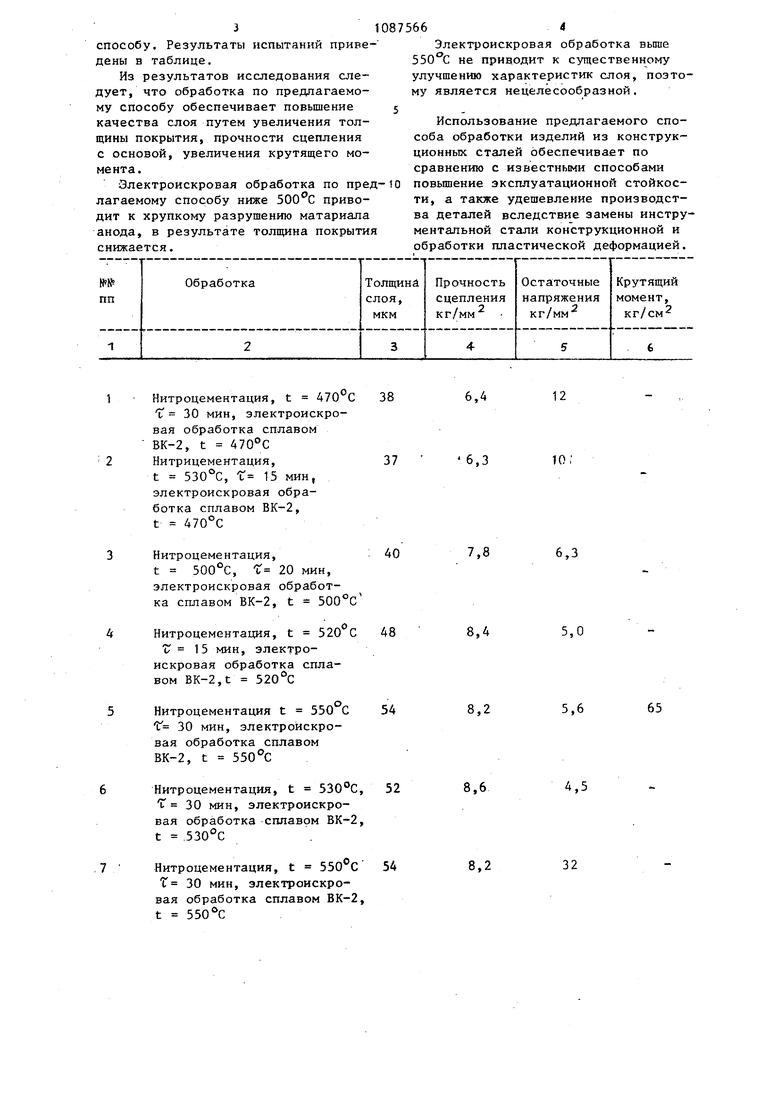

способу. Результаты испытаний приведены в таблице.

Из результатов исследования следует, что обработка по предлагаемому способу обеспечивает повышение качества слоя путем увеличения толщины покрытия, прочности сцепления с основой, увеличения крутящего момента.

Электроискровая обработка по пред лагаемому способу ниже приводит к хрупкому разрушению матариала анода, в результате толщина покрытия снижается.

Электроискровая обработка вьпие

550°С не приводит к существенному улучшению характеристик слоя, поэтому является нецелесообразной.

Использование предлагаемого способа обработки изделий из конструкционных сталей обеспечивает по сравнению с известными способами повьппение эксплуатационной стойкости, а также удешевление производства деталей вследствие замены инструментальной стали конструкционной и обработки пластической деформацией.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЦИАНИРОВАНИЯ СТАЛЬНЫХ ИЛИ ТИТАНОВЫХ ИЗДЕЛИЙ | 2007 |

|

RU2349432C2 |

| Способ получения комплексных покрытий на стальных изделиях | 1981 |

|

SU990870A1 |

| Состав для нитроцементации стальных изделий | 1982 |

|

SU1084336A1 |

| СПОСОБ ПОВЫШЕНИЯ ИЗНОСОСТОЙКОСТИ ИЗДЕЛИЙ ИЗ ТВЕРДЫХ СПЛАВОВ | 2016 |

|

RU2631551C1 |

| СПОСОБ УПРОЧНЕНИЯ ПОВЕРХНОСТЕЙ ТЕРМООБРАБОТАННЫХ СТАЛЬНЫХ ДЕТАЛЕЙ | 2015 |

|

RU2603932C1 |

| СПОСОБ ПОВЫШЕНИЯ ИЗНОСОСТОЙКОСТИ ИЗДЕЛИЙ ИЗ ТВЕРДЫХ СПЛАВОВ | 2015 |

|

RU2590433C1 |

| СОСТАВ ДЛЯ НИТРОЦЕМЕНТАЦИИ ИЗДЕЛИЙ ИЗ ЛЕГИРОВАННЫХ СТАЛЕЙ | 2006 |

|

RU2314363C1 |

| СПОСОБ СУЛЬФОЦЕМЕНТАЦИИ СТАЛЬНЫХ ДЕТАЛЕЙ | 2018 |

|

RU2707776C1 |

| СПОСОБ НИТРОЦЕМЕНТАЦИИ ДЕТАЛЕЙ ИЗ КОНСТРУКЦИОННЫХ И ИНСТРУМЕНТАЛЬНЫХ СТАЛЕЙ | 2015 |

|

RU2600612C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ РАБОЧИХ СТЕНОК КРИСТАЛЛИЗАТОРА ИЗ МЕДИ ИЛИ ЕЕ СПЛАВОВ | 2006 |

|

RU2333087C2 |

СПОСОБ УПРОЧНЕНИЯ ИЗДЕЛИЙ ИЗ КОНСТРУКЦИОННОЙ СТАЛИ, включающий химико-термическую обработку с последующей непосредственной элект .роискровой обработкой, отличающийся тем, что, с целью повьЕпения эксплуатационной стойкости путем увеличения толщины покрытия, прочности сцепления с основой и снижения остаточных напряжений, химикотермическую обработку осуществляют путем нитроцементации при 500-550 С при этом электроискровую обработку проводят при этих же температурах.

1 Нитроцементация, t Т 30 мин, электроискровая обработка сплавом ВК-2, t 470°С 2 Нитрицементация,

t , L 15 мин, электроискровая обработка сплавом ВК-2, t 470°С

3Нитроцементация,

t 500°С, t 20 мин, электроискровая обработка сплавом ВК-2, t 500°с

4Нитроцементация, t 520 С

15 мин, электроискровая обработка сплавом BK-2,t 520°С

Нитроцементация t 550 С 54 f 30 мин, электроискровая обработка сплавом ВК-2, t 550°С

Нитроцементация, t 530°С, 52 й 30 мин, электроискровая обработка сплавом ВК-2,

t .530°С

Нитроцементация, t 550 С 54

f 30 мин, электроискровая обработка сплавом ВК-2, t

12

6,4

6,3

10;

7,8

6,3

3,0

8,4

65

5,6

8,2

.5

8,6

32

8,2

Цементация, t 830°С,

Т 2,5 ч охл. в масло д 250С, электроискровая обработка, сплавом ВК-2 (известный способ)

Цементация, t , f 3 ч, охл. в масло до 300°С электроискровая обработка ВК-2 (известный способ)

Продолжение таблицы

43

6,4

53

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Минкевич А.Н | |||

| Химико-термическая обработка металлов и сплавов | |||

| М., Машиностроение, 1968, с, 100 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1984-04-23—Публикация

1982-12-23—Подача