Изобретение относится к области металлургии, в частности к химико-термической обработке деталей, оснастки и инструмента. Предложенный способ может найти применение при упрочнении мелкоразмерных деталей в машиностроении, приборостроении, текстильной промышленности и ремонтных малых предприятиях и участках.

Известны составы смесей и паст для цементации на основе древесноугольных саж, пыли с добавкой карбонатов натрия, калия, бария (под ред. Л.С.Ляховича. Справочник. Химико-термическая обработка металлов и сплавов. М.: Металлургия, 1981, с.15-18).

Составы недостаточно универсальны и технологичны, а также не обеспечивают стабильного насыщения углеродом легированных сталей, особенно высокохромистых.

Известен состав, содержащий гранулы древесного угля, карбонат натрия и карбамид (патент РФ №2205892, МПК С23С 8/76, БИ №16, 2003).

Состав более эффективен для высокохромистых сталей, неприменим в высокотемпературной нитроцементации при 940-970°С, не исключает неравномерного насыщения слоя и внутреннего окисления поверхности, а также требует заключительного шлифования рабочих поверхностей для достижения лучшей износостойкости.

Известен состав в виде пасты, содержащий сажу и до 55% карбамида (мочевины) (NH2)2CO, применимый в интервалах температур нитроцементации, карбонитрирования 550-600°С (патент РФ №2254396, МПК С23С 8/76, БИ №17, 2005).

Состав недостаточно эффективен при высокотемпературной нитроцементации и применим к ограниченному количеству высоколегированных сталей, например высокохромистых с содержанием 13-17% хрома.

Наиболее близким к заявляемому является состав на основе древесных углей с азотоуглеродосодержащими добавками в виде карбамида и трилона-Б, применяемый для никотрирования сталей при 660-720°С («Технология машиностроения». 2004, №6, с.19-23. «Ресурсосберегающие технологии упрочнения деталей никотрированием в активированных древесноугольных смесях»).

Недостатками известного решения являются невысокая скорость формирования диффузионных слоев и недостаточная степень насыщения слоев азотом и углеродом в низко- и среднетемпературной областях 500-700°С.

Изобретение направлено на сокращение технологического процесса химико-термической обработки путем ускорения формирования упрочненного слоя, улучшение его качества, повышение его износостойкости, а также расширение областей применения состава для изделий из легированных сталей различных классов.

Для получения необходимого технического результата в известный состав для нитроцементации изделий из сталей, содержащий древесноугольную основу и азотоуглеродосодержащие добавки - карбамид и трилон-Б - вводят дополнительную добавку - триэтаноламин. Соотношение компонентов в составе выбирают следующее, об. %:

Сущность предложенного технического решения, позволяющего достичь максимального положительного эффекта, состоит в том, что одновременное введение в активированную древесноугольную основу добавок - карбамида (NH2)2СО, трилона-Б (C10H8О10)Na2N2, триэтаноламина (С2Н4ОН)3N - выбранных равных соотношениях качественно изменяет в составе создающейся атмосферы пиролиза компонентов атомное содержание основных диффундирующих активных элементов - атомарных азота и углерода- в широком интервале температур обработки от 500 до 1000°С. Количество кислорода для формирования атмосферы с высоким содержанием окиси углерода СО повышается, как и количество натрия - элемента рыхлителя поверхностных пленок на легированных сталях. Активные продукты диссоциации карбамида, трилона, триэтаноламина СО, СН4, СО2, NH3 в присутствии избыточного углерода древесноугольной основы обеспечивают высокий углеродный и азотный потенциал насыщающей среды в интервалах температур, принятых при нитроцементации легированных сталей, конструкционных, инструментальных, нержавеющих, теплостойких.

Увеличение количества активаторов более 15% каждого не приводило к существенному ускорению процессов диффузионного насыщения слоев углеродом и азотом, но при температурах нитроцементации выше 800°С вызывало более глубокое внутреннее окисление поверхности. Это приводило к необходимости снятия этого слоя шлифованием на глубину 50-80 мкм, что повышало трудоемкость заключительной доводки деталей и инструмента после нитроцементации.

Высокий углеродный и азотный потенциал атмосферы, формирующийся в упаковочных контейнерах при нитроцементации, обеспечивается диссоциацией активирующих компонентов в присутствии избыточной древесноугольной составляющей. Диссоциации протекают по следующим реакциям:

Достигаемый потенциал по углероду выше 2,2-2,8% и по азоту до 0,5% позволяет получать плотные, насыщенные карбидные и карбонитридные слои на сложнолегированных и высокохромистых трудноцементуемых сталях во всех изученных интервалах температур 500-650°С, 660-860°С, 890-950°С, практически во всех технически необходимых для нитроцементации сталей различной степени легирования, различных классов и назначения.

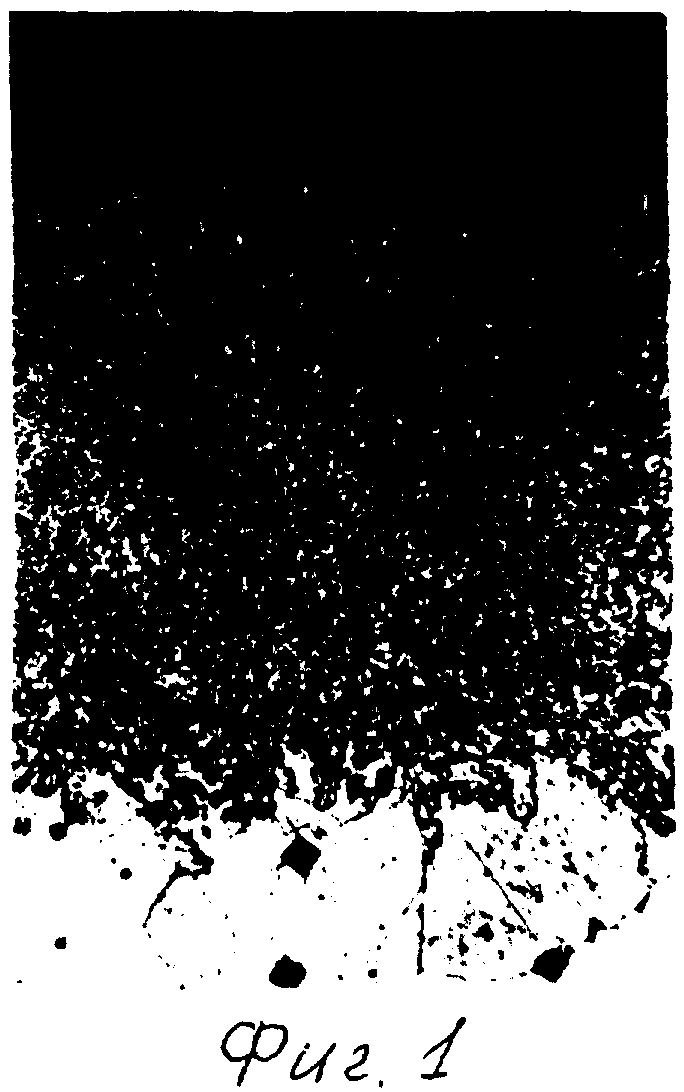

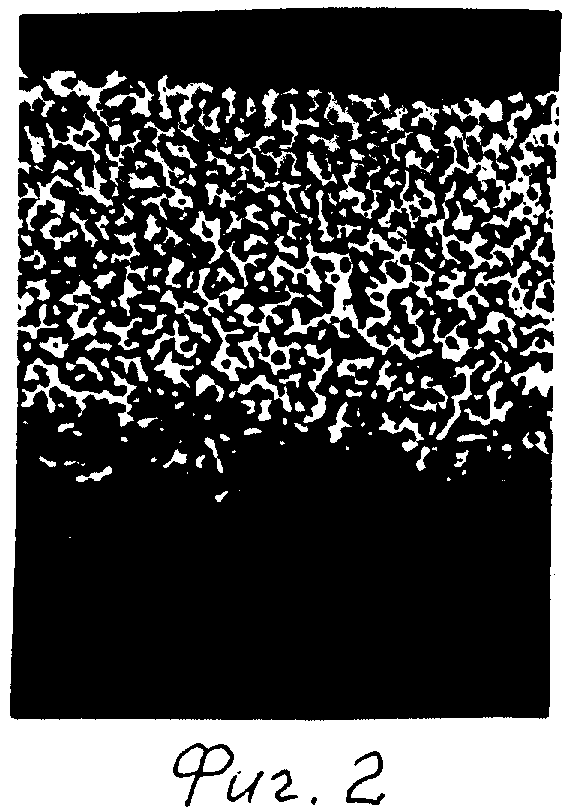

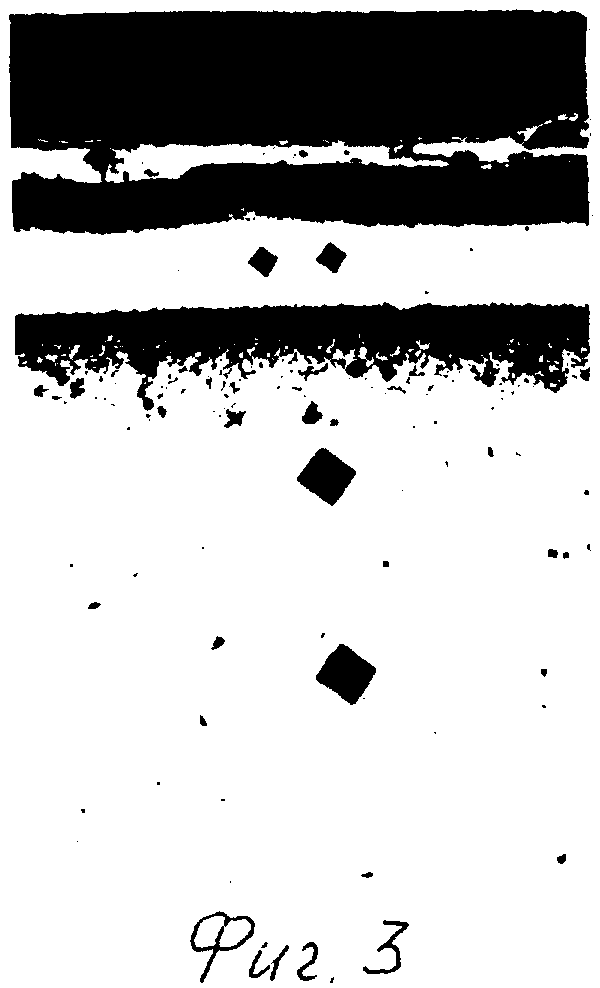

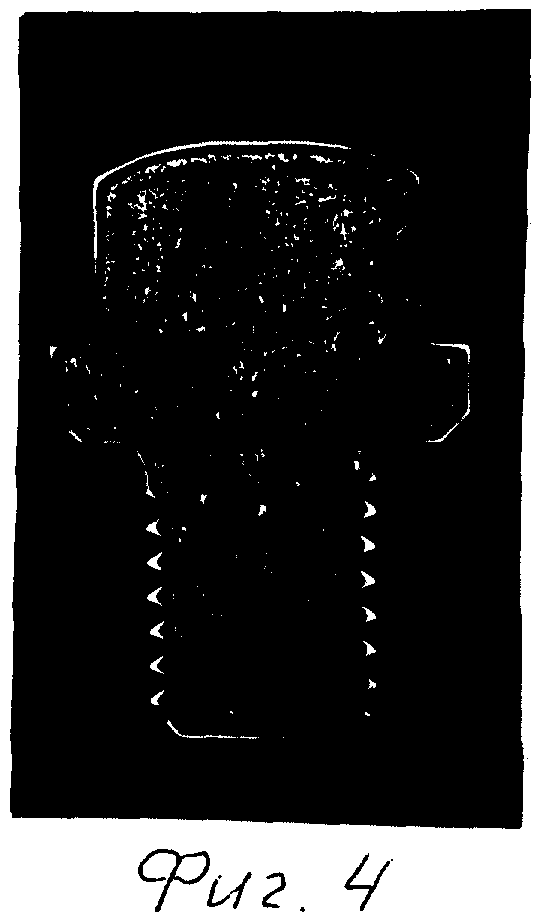

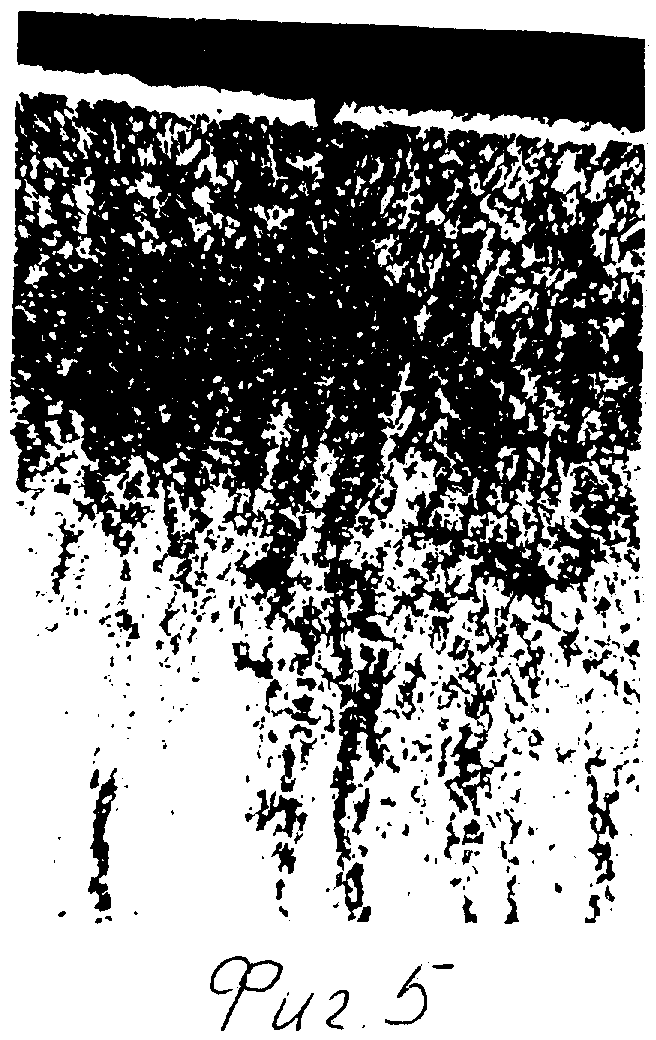

На приведенных фотографиях изображено:

фиг.1 - микроструктура слоя после высокотемпературной нитроцементации изделия из стали 14Х17Н2, полученного при использовании предлагаемого состава при нагреве для закалки при 960°С;

фиг.2 - микроструктура слоя после высокотемпературной нитроцементации изделия из стали ШХ15, полученного при использовании предлагаемого состава при нагреве для закалки при 850°С;

фиг.3 - микроструктура слоя после нитроцементации изделия из стали 4Х3ВМФ с использованием предлагаемого состава при температуре 560°С;

фиг.4 - макроструктура слоя после нитроцементации изделия из стали 3Х3МФА в процессе нагрева для закалки при температуре 960°С с использованием предлагаемого состава;

фиг.5 - микроструктура слоя после нитроцементации изделия из стали Р6М5 при температуре 550-560°С с использованием предлагаемого состава;

фиг.6 - микроструктура слоя после нитроцементации изделия из стали марки 16Х-ВИ с применением предложенного состава при температуре 620°С.

Пример 1. Пуансоны-толкатели пресс-форм литьевых машин прессования тары из полимерных материалов изготовляли из стали 4Х3ВМФ и после закалки на твердость (HRCэ=44-46) проводили нитроцементацию в печах СШОЛ-ВНЦ с засыпкой в составе, содержащем 12% карбамида, 12% трилона-Б, 12% триэтаноламина, остальное гранулированный активированный древесный (березовый) уголь. После нитроцементации при 560°С 6 часов формировался диффузионный слой толщиной 350 мкм с микротвердостью НУ1н=980-990, прочно связанный с основой (фиг.3). Износостойкость выталкивателей возросла в 2,3 раза в сравнении с известным способом. За счет повышения скорости азотонауглероживания трудоемкость обработки снизилась в 1,5 раза, практически исключено хрупкое разрушение поверхностного слоя, характерное для аналогичных известных процессов.

Пример 2. Пуансоны со сферической частью вибростендов испытания электрических реактивных двигателей малой тяги изготовляли из стали ЗХЗМФА и нитроцементовали в процессе нагрева для закалки при температуре 960°С 2,5 часа в смеси предложенного состава. Количество активирующих азотоуглеродосодержащих и натрийазотоуглеродосодержащих добавок к отработанному древесноугольному карбюризатору составляло 10% карбамида, 10% трилона-Б, 10% триэтаноламина. Смесь легко приготавлялась насыпным методом из расчета 2-3 см3 смеси на квадратный сантиметр поверхности обрабатываемых деталей. После закалки в масле от температур нитроцементации и отпуска 375-380°С в течение 3 часов пуансоны имели высокопрочную основу и износостойкий поверхностный слой, макроструктура показана на фиг.4. После индукционного отпуска крепежной части срок службы пуансона повысился в 1,8 раза в сравнении с известным способом обработки. Так, микротвердость слоя составляла НУ1н=814-907, твердость основы НУ=470-510, ударная вязкость составляла 32-35 Дж/см2 при прочности на изгиб 1900-2020 МПа. При снижении количества активаторов ниже 10% наблюдалось более быстрое истощение смеси по азоту до 0,04-0,03% через 4 часа работы при 960°С и снижение количества карбидов в слое их срастания до 50-52% по площади. Тип карбидов в слое не изменялся, это (Fe, Cr)7С3, (Fe, Cr)3С, а количество карбонитридов (Fe, Cr)7(CN)3 снижалось. Применение смеси предложенного состава позволило также снизить затраты на электроэнергию и компоненты для ее приготовления на 30-40%.

Пример 3. Сверла вышлифованные, часовые, малого диаметра 0,8-1,2 мм из стали Р6М5 подвергали нитроцементации при температуре 550-560°С в течение 60 минут в составе, содержавшем 15% карбамида, 15% трилона-Б, 15% триэтаноламина, остальное толченый древесный ольховый уголь. В результате обработки на режущих поверхностях был сформирован трехзонный диффузионный слой весьма высокой износостойкости и твердости (фиг.5).

Микротвердость слоя повысилась до НУ0,5H=1230-1280, скорость формирования слоя достигла 30-40 мкм/ч, практически выше, чем во всех известных составах для нитроцементации в низкотемпературной области. Износостойкость сверл при обработке электротехнических композитов, а также скоростном сверлении янтаря повысилась в 1,8-2 раза. Диффузионный слой был равномерен по всем поверхностям, исключено шелушение и отслаивание.

Пример 4. Якоря из магнитомягкой электротехнической стали с 16% хрома марки 16Х-ВИ нитроцементовали с применением предложенного состава с заполнением пазов пастообразной смесью из толченого отработанного древесноугольного карбюризатора с добавкой активаторов карбамида, трилона-Б, триэтаноламина по 14% каждого. Обработку проводили в процессе стабилизирующего отжига при 620°С в течение 4 часов, охлаждение в контейнере с печью. Обработка позволила получить на контактных поверхностях трения плотный диффузионный слой с высокой твердостью и износостойкостью (фиг.6). Количество углерода в слое не превышало 1,41%, а количество азота было 0,45%, микротвердость слоя была НУ0,5Н=161-165. Ресурс работы клапанов повысился в 4,5 раза, магнитные свойства основного металла сохранились на уровне требуемых по ГОСТ. Таким образом, практически на трудно упрочняемой карбонитрируемой стали 16Х-ВИ получены однородные, качественные слои с повышенными эксплуатационными свойствами, превосходящие по свойствам при обработке в известных составах.

Практика применения разработанного состава в мелкосерийном приборном производстве ЭРД МТ и местной промышленности региона показала его эффективность, универсальность и экономическую целесообразность применения при упрочнении сталей 20Х13, 16-ХВИ, 14Х17H2, 25Х17Н2Б, ЗХЗВМФ, 4Х5МФС, Р6М5, Р12, Р6М5К5.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ КАРБОНИТРИРОВАНИЯ ДЕТАЛЕЙ ИЗ ВЫСОКОХРОМИСТЫХ СТАЛЕЙ | 2011 |

|

RU2463381C1 |

| СПОСОБ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ ДЕТАЛЕЙ ЭЛЕКТРОМАГНИТНЫХ КЛАПАНОВ ИЗ МАГНИТОМЯГКОЙ СТАЛИ | 2004 |

|

RU2253692C1 |

| СПОСОБ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ СТАЛЕЙ В ПОРОШКОВЫХ СМЕСЯХ | 2007 |

|

RU2348736C1 |

| СПОСОБ НИКОТРИРОВАНИЯ СТАЛЬНЫХ ДЕТАЛЕЙ И ИНСТРУМЕНТА | 2003 |

|

RU2237744C1 |

| СПОСОБ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ ДЕТАЛЕЙ ПАР ТРЕНИЯ ИЗ СТАЛЕЙ | 2006 |

|

RU2330100C1 |

| СПОСОБ УПРОЧНЕНИЯ ДЕТАЛЕЙ ИЗ ТИТАНОВЫХ СПЛАВОВ ДИФФУЗИОННЫМ НАСЫЩЕНИЕМ | 2013 |

|

RU2550066C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕЛКОРАЗМЕРНОГО ИНСТРУМЕНТА ИЗ ТИТАНОВЫХ СПЛАВОВ | 2008 |

|

RU2378411C2 |

| СПОСОБ УПРОЧНЕНИЯ РЕЖУЩЕГО И ФОРМООБРАЗУЮЩЕГО ИНСТРУМЕНТА ИЗ ТЕПЛОСТОЙКИХ ХРОМИСТЫХ СТАЛЕЙ | 2001 |

|

RU2205892C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ ИЗ МАРТЕНСИТНО-СТАРЕЮЩИХ СТАЛЕЙ | 2004 |

|

RU2256706C1 |

| СПОСОБ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ ИЗДЕЛИЙ, ПРЕИМУЩЕСТВЕННО ДЕТАЛЕЙ ПОРШНЕВЫХ ПАР ТРАКТОРНЫХ И АВТОМОБИЛЬНЫХ ДВИГАТЕЛЕЙ | 2002 |

|

RU2242533C2 |

Изобретение относится к области металлургии, в частности к химико-термической обработке деталей, оснастки и инструмента. Состав содержит следующее соотношение компонентов, об. %: карбамид 10-15, трилон 10-15, триэтаноламин 10-15, древесноугольная основа - остальное. В качестве древесного угля состав может содержать толченый отработанный древесноугольный карбюризатор, или уголь ольховый толченый, или древесные опилки. Ускоряется формирование упрочненного слоя, улучшается его качество и повышается износостойкость. 3 з.п. ф-лы, 6 ил.

| СПОСОБ НИКОТРИРОВАНИЯ СТАЛЬНЫХ ДЕТАЛЕЙ И ИНСТРУМЕНТА | 2003 |

|

RU2237744C1 |

| СПОСОБ УПРОЧНЕНИЯ РЕЖУЩЕГО И ФОРМООБРАЗУЮЩЕГО ИНСТРУМЕНТА ИЗ ТЕПЛОСТОЙКИХ ХРОМИСТЫХ СТАЛЕЙ | 2001 |

|

RU2205892C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ ИЗ МАРТЕНСИТНО-СТАРЕЮЩИХ СТАЛЕЙ | 2004 |

|

RU2256706C1 |

| СПОСОБ ПОЛУЧЕНИЯ СЛОЖНЫХ ЭФИРОВ о)-ХЛОРАЛКИЛКАРБОНОВЫХ КИСЛОТ | 1972 |

|

SU425900A1 |

| DE 3302470 А, 26.07.1984. | |||

Авторы

Даты

2008-01-10—Публикация

2006-07-20—Подача