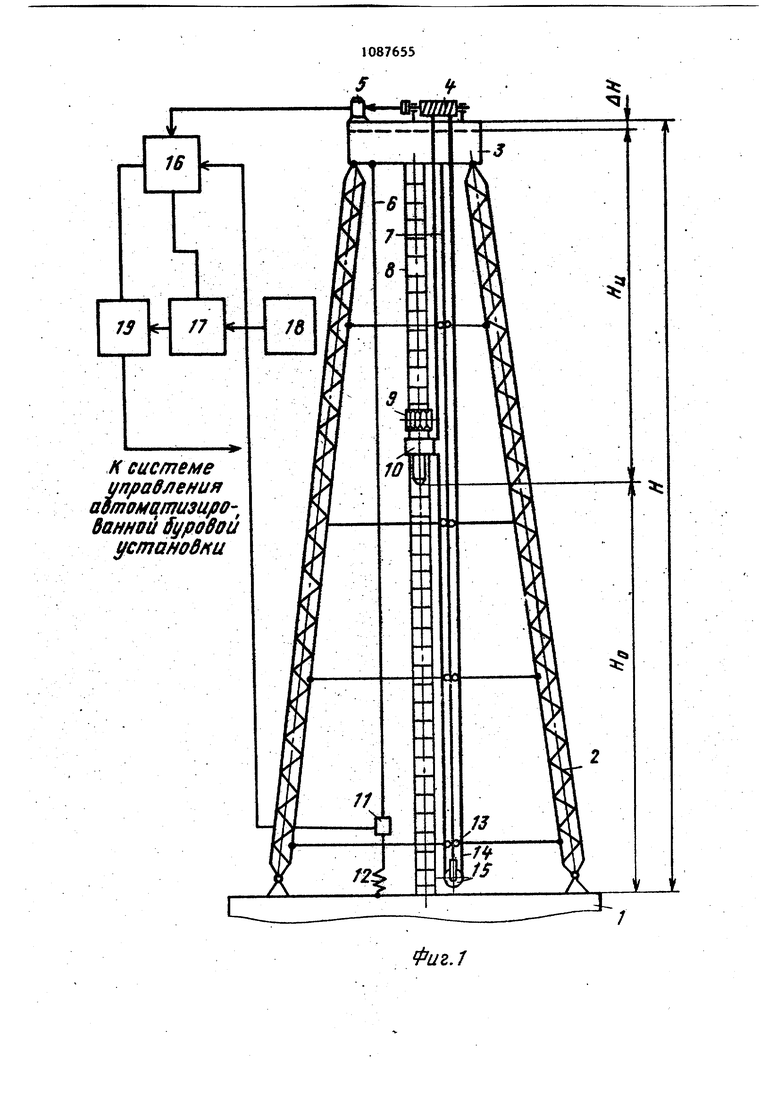

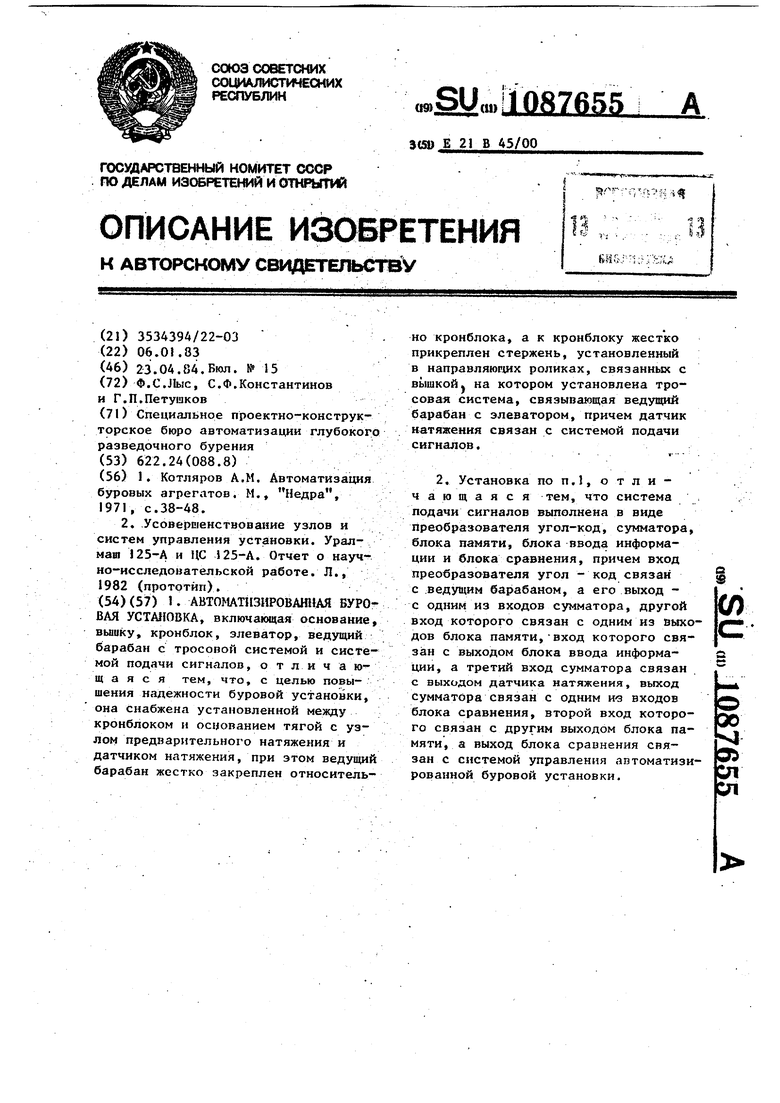

1 Изобретение относится к буровой технике и предназначено для бурения разведочных и эксплуатационных сква жин на нефть и газ. Известна автоматизированная буро вая установка, включающая основание вышку, кронблок, талевый блок с эле ватором, направляюише, в которой на всем пути дп.ижения элеватора на направляющих расстановлены путевые вы ключатели, а на элеваторе установле нажимной элемент ij . Недостатками данной автоматизированной буровой установки являются низкая надежность в работе и неудоб ство п обслуживании путевых выключателей, расположенных на направляю щих, кроме того, вьщача информации о местоположении элеватора относительно основания производится с ошибкой, зависящей от веса бурильной колонны. Наиболее близким к изобретению техническим решением является автоматизированная буровая установка, включающая основание, вышку, кронблок, элеватор с талевым блоком, с тросовой системой и.системой подачи сигналов 2J . Недостатком известной автоматизированной буровой установки также является низкая надежность в работе так как получение информации о местоположении элеватора относительно „ основания производится с ошибкой, з ..висящей от веса бурильной колонны Объясняется это тем, что деформация вьппки в процессе бурения или при спускоподъемных операциях зависит от веса бурильной колонны и, следовательно, положения кронблока, установленного на верху вьш1ки, а положение подвешенного к кронблоку элеватора относительно основания зависит от веса бурильной колонны. Например, величина деформации вьники для буровых установок грузоподъемностью 125 т доходит до 50 мм. При определении положения элеватора относительно механизмов, служащих для перехвата колонны при спускоподъемных операциях или для опреде ления величины проходки, необходимо точно знать местонахождение элеватора по отношению к основанию (полу 6ypoBoii) . Компенсаторы механического типа оказываются неэффективными, и компенсатор, примененный в установке, только тюддйрживает опреде3ленную величину нлтяжония в ветви троса от ведущего барабана до компенсатора и не корректирует ошибку, возникающую при деформациях вышки, так как для компенсации возникающей ошибки необходимо проворачивать ведущий барабан. Для этого пружина компенсатора должна иметь достаточное усилие и достаточно жесткую связь между компенсатором и ведущим барабаном, чтобы четко корректировалась вносимая ошибка. Например, для буровой установки грузоподъемностью 125 т длина ветви троса от компенсатора до ведущего барабана при нижнем положении элеватора достигает 80 м. На такой длине практически невозможно осуществить жесткую тросовую связь между компенсатором и ведущим барабаном, так как применение тросов больших диаметров в системах управления ведет к увеличению габаритов и веса и снижению быстродействия Системы. Целью изобретения является повышение надежности буровой установки. Указанная цель достигается тем, что автоматизированная буровая установка, включающая основание, вышку, кронблрк, элеватор, ведущий барабан с тросовой системой и системой подачи сигналов, снабжена установленной между кронблоком и основанием тягой с узлом предварительного натяжения и датчиком натяжения, при этом ве„ дущии барабан жестко закреплен относительно кронблока, а к кронблоку жестко прикреплен стержень, установленный в направляющих роликах, связанных с вьшжой, иа котором установлена тросовая система, связывающая ведуишй барабан с элеватором, причем датчик натяжения связан с системой подачи сигналов. Кроме того, система подачи сигналов выполнена в виде преобразователя угол-код, сумматора, блока памяти, блока ввода информации и блока сравнения, причем вход преобразователя угол - код связан с ведущим барабаном, а его выход - с одним из входов сумматора, другой вход которого связан с одним из выходов блока памяти,вход которого связан с выходом блока ввода информации,а третий вход сумматора связан с выходом датчика натяжения,выход сумматора связан с одним из ВХОДОВ блока сравнения, второй вход которого связан с другим выходом блока памяти, а выход блока сравнения связан с системой управления автоматизированной буровой установки. На фиг. 1 представлена автоматизированная буровая установка, общий вид; на фиг. 2 - схема установки. Буровая установка включает основание , на котором установлена вьшка 2 с кронблоком 3. Ведущий барабан 4 жестки закреплен относительно кронблока 3 и соединен с преобразователем 5 угол - код. С кронблоком 3 соединены тяга 6, стержень 7 и на правляющие 8, в которых установлены с возможностью перемещений талевый блок 9 и элеватор 10. Талевый блок 9 при помои и Талевой (не по казана) подвешен к кронблоку 3. Тяга 6 соединена с основанием I через датчик 11 натяжения и узел 12 предварительного натяжения. Стержень 7 установлен в направляющих роли- . ках I3, жестко соединенных с вышкой 2. Элеватор 10 связан с ведущим барабаном 4 посредством тросовой сист мы 14, проходящей через блок 15, ра . сположенный в нижней части стержня 7. Автоматизированная буровая установка имеет систему подачи сигналов состоящую из преобразователя 5 угол код, сумматора 16, блока 17 памяти, блока 18 ввода информации и блока 19 сравнения. Вход преобразователя угол - кода связан с ведущим барабаном 4, а его выход - с одним из входов сумматора 16, другой вход ко торого связан с выходом блока 17 .памяти, вход которого связан с выхо дом блока 18 ввода информации, в ко торый оператор вводит в закодирован ном виде величину Н - высоты ненагруженной вышки 2 и величины Н соответствующие отметки высот талевого блока 9 с элеватором 10 по отношению к основанию 1, где необходима остановка элеватора 10 для стыковки с исполнительными механизмами при спускоподъемных операциях или необходимо изменение его ско- рости перемещения, а третий вход сумматора 16 связан с выходом датчика 11 натяжения, выход сумматора 16 связан с одним из входов блока 1 сравнения, второй вход которого свя зан с другим выходом блока 17 памяти, а выход блока 19 сравнения связан с системой управления автоматазированной буровой установки, приво дящей в действие соответствующие ис полнительные механизмы. , Автоматизированная буровая установка работает следующим образом. При вертикальных: перемещениях элеватора, 10 с талевым блоком 9 по направляющим 8 обе ветви тросоэой системы 14 перемещаются и вращают ведупщй барабан 4, связанный с преобразователем 5 угол - кода, который преобразует величину вертикального перемещения элеватора 10 в цифровой код, поступающий на вход сумматора 16. Следовательно, на вход сумматора поступает закодированная величина перемещения элеватора, отсчитанная от верха вьшки.2, обозначенная через Н (на фиг.1 отсчитываемая величина Н показана при деформации вышки 2, обозначенной пунктирной линией, когда вес бурильной колонны взят элеватором . На второй вход сумматора 16 от датчика 11 натяжения поступает закодированная величина деформации вышки 2 в зависимости от веса бурильной кв)лонны, обозначенная через Н, Сигналы с датчика 1I натяжения -формируются следующим образом. Тяга 6 при помощи узла 12 натяжения натягивается таким образом, чтобы деформация вышки 2 была бы п обратно пропорциональной зависимости от усилия натяжения тяги 6, т.е. чем больше вес колонны бурильных труб, тем меньше усилие натяжения тяги 6. Эти, сигналы, соответствующие натяжению тяги 6,.кодируются датчиком I1 натяжения. Па третий вход сумматора 16 поступает цифровой код с одного из выходов блока 17 памяти, куда он попадает с блока 18 ввода информации, соответствующий высоте ненагруженной вышки 2, т.е. величине Н. В сумматоре 16 происходит алгебраическое слокение поступающих величин Н, Н и H,(lI-H-H) и на выходе из сумматора 16 получаем цифровой код, соответствующий величи не перемещения элеватора 10 над основанием 1 независимо от веса бурильной колонны, т.е. величине Н. Фиксируя эту величину, мы имеем текущую величину проходки скважины. Следовательно, на один из входов блока 19 сравнения .с выхода сумматора 16 поступает закодированная величина Н, а на .другой вход сравнения поступает закодированная информация из блока . 17 памяти, введенная при помощи бло, ка 18 ввода информации, соответствующая отметкам И высот талевого

блока 9 с элеватором 10 по отношению к основанию I, где необходима остановка элеватора 10 для стыковки с исполнительными механизмами при спускоподъемных операциях или необходимо изменение скорости перемещения . В блоке 19 сравнения происходит сравнение величин Н и Н и при их равенстве с выхода блока 19 сравнения подается команда в систему управления автоматизированной буровой установки для приведения в

действие соответствующих исполнительных мехаиизмов.

Автоматизированная буровая уста-, новка обладает более высокой надежностью за счет точного определения местонахождения элеватора независимо от веса бурильной колонны.

Ииформация о местоположении элеватора в буровой установке поступает не дискретно, а непрерывно, что позволяет точно оценивать величину проходки скважины.

r-l 1S

к системе

управления

адтоматизирО

банной SypoBou

устанод/ и

Фиг. 7

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство управления механизмами автоматизированной буровой установки | 1984 |

|

SU1180490A1 |

| Устройство для центрирования талевого блока с элеватором | 1983 |

|

SU1148962A1 |

| Устройство управления механизмами автоматизированной буровой установки | 1976 |

|

SU609865A1 |

| БУРОВАЯ УСТАНОВКА | 1999 |

|

RU2170324C1 |

| Плавучая буровая установка | 1979 |

|

SU815258A1 |

| Плавучая буровая установка | 1978 |

|

SU848566A1 |

| Установка для глубоководного бурения и способ глубоководного бурения | 2018 |

|

RU2694669C1 |

| Устройство управления механизмами буровой установки | 1986 |

|

SU1384733A1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ БУРЕНИЯ ВСПОМОГАТЕЛЬНЫХ ШУРФОВ | 2009 |

|

RU2484230C2 |

| Способ контроля технического состояния талевого каната | 2021 |

|

RU2780959C1 |

1. АВТОМАТИЗИРОВАННАЯ БУРОВАЯ УСТАНОВКА, включающая основание, Bbuuky, кронблок, элеватор ведущий барабан с тросовой системой и системой подачи сигнялов, отличающ а я с я тем, что, с целью повышения надежности буровой установки, она снабжена установленной между кронблоком и основанием тягой с узлом предварительного натяжения и датчиком натяжения, при этом ведущий барабан жестко закреплен относительно кронблока, а к кронблоку жестко прикреплен стержень, установленный в направляюгщх роликах, связанньк с вышкой, на котором установлена тросовая система, связывающая ведущий барабан с элеватором, причем датчик натяжения связан с системой подачи сигналов. 2. Установка по п.1, о т л и чающаяся тем, что система подачи сигналов выполнена в виде преобразователя угол-код, сумматора, блока памяти, блока ввода информации и блока сравнения, причем вход преобразователя угол - код связан с ведущим барабаном, а его выход (Л с одним из входов сумматора, другой вход которого связан с одним из выходов блока памяти,вход которого связан с выходом блока ввода информации, а третий вход сумматора связан с выходом датчика натяжения, выход Сумматора связан с одним и-з входов блока сравнения, второй вход котороэо го связан с другим выходом блока па мяти, а выход блока сравнения свяа ел :л зан с системой управления автоматизированной буровой установки.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Котляров A.M | |||

| Автоматизация буровых агрегатов | |||

| П., Недра, 1971, с.38-48 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| .Усовершенствование узлов и систем управления установки | |||

| Плуг с фрезерным барабаном для рыхления пласта | 1922 |

|

SU125A1 |

| Отчет о научно-исследовательской работе | |||

| Л., 1982 (прототип). | |||

Авторы

Даты

1984-04-23—Публикация

1983-01-06—Подача