fi

(Л

00 00 4

00

СА:)

| название | год | авторы | номер документа |

|---|---|---|---|

| Автоматизированная буровая установка | 1983 |

|

SU1087655A1 |

| Самоходная буровая установка | 1986 |

|

SU1379443A1 |

| ЛЕБЕДКА ПРЯМОГО ПРИВОДА С ПОСТОЯННЫМИ МАГНИТАМИ | 2010 |

|

RU2553793C2 |

| Устройство управления механизмами автоматизированной буровой установки | 1976 |

|

SU609865A1 |

| Устройство управления механизмами автоматизированной буровой установки | 1984 |

|

SU1180490A1 |

| АВТОМАТИЗИРОВАННОЕ УСТРОЙСТВО ДЛЯ УДАРНОГО БУРЕНИЯ СКВАЖИН | 2021 |

|

RU2766989C1 |

| Устройство для перемещения и размещения на буровой вышке ведущей бурильной трубы | 1988 |

|

SU1579977A1 |

| УСТАНОВКА ДЛЯ БУРЕНИЯ, ИСПЫТАНИЯ И РЕМОНТА НЕФТЯНЫХ И ГАЗОВЫХ СКВАЖИН УПА-80 | 2007 |

|

RU2362868C1 |

| БУРОВАЯ УСТАНОВКА С ВЫСОКОЙ СКОРОСТЬЮ СПУСКО-ПОДЪЕМНЫХ ОПЕРАЦИЙ | 2016 |

|

RU2726691C2 |

| ОГРАНИЧИТЕЛЬ ПОДЪЕМА ТАЛЕВОГО БЛОКА | 1991 |

|

RU2015296C1 |

Изобретение относится к бурению скважин и позволяет расширить функциональные возможности устройства при работав на неавтоматизированных буровых установках. Устройство включает вьшку (В) 12, ведущий барабан (Б) 2, связанньй измерительным тросом 4 с перемещаемым механизмом (ПМ) 13, компенсирующий трос 9, блок 1 подачи сигналов и двигатель 3. С блоком 1 соединен компенсирующий Б 7, диаметр которого равен половине диа

tiut. 1

8систепи управления

метра Б 2. Трос 9 жестко закреплен одним концом в верхней части В 12, а другим - на Б 7. С ним соединен узел 8 натяжения устройства. Трос 4 размещен на направляющем ролике 6, жестко соединенном с верхней частью В 12, и направляющих кронштейнах 5, закрепленных вдоль боковой грани В 12. При подъеме ПМ 13 на выходе блока 1 формируется цифровой код, про1 :

Изобретение относится к бурению .скважин, а именно к устройствам управления механизмами буровой установки.

Целью изобретения является расши- рейие функциональных возможностей при работе на неавтоматизированных буровых установках.

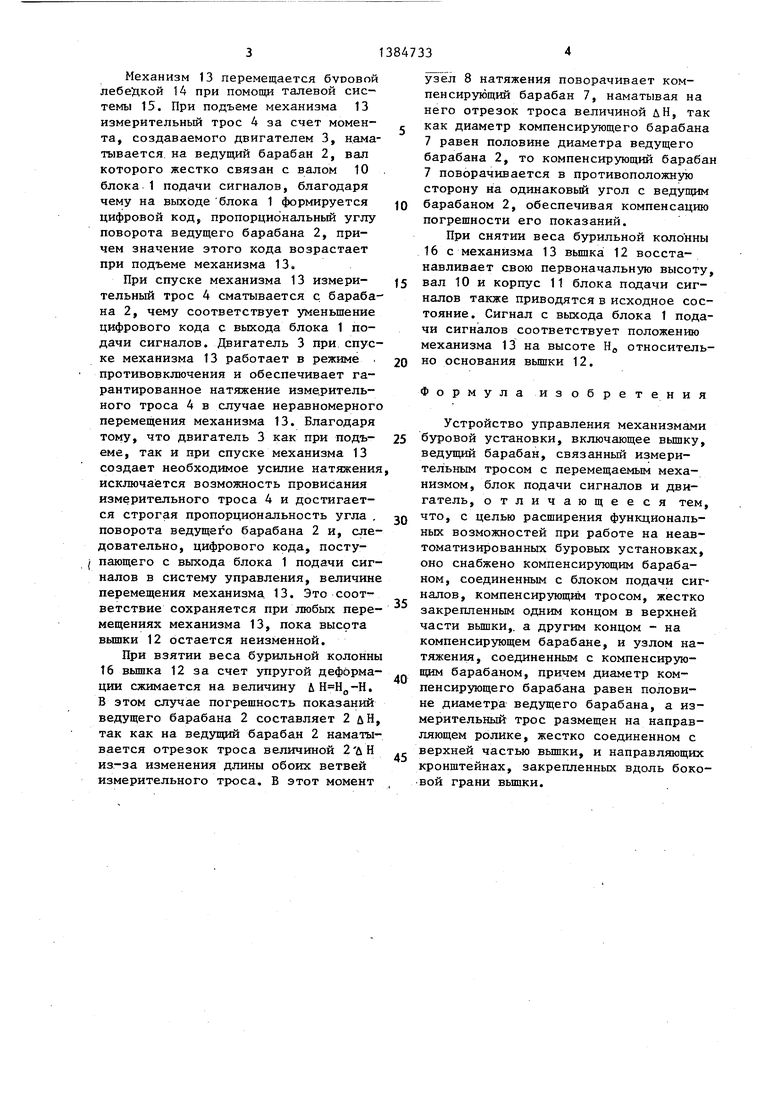

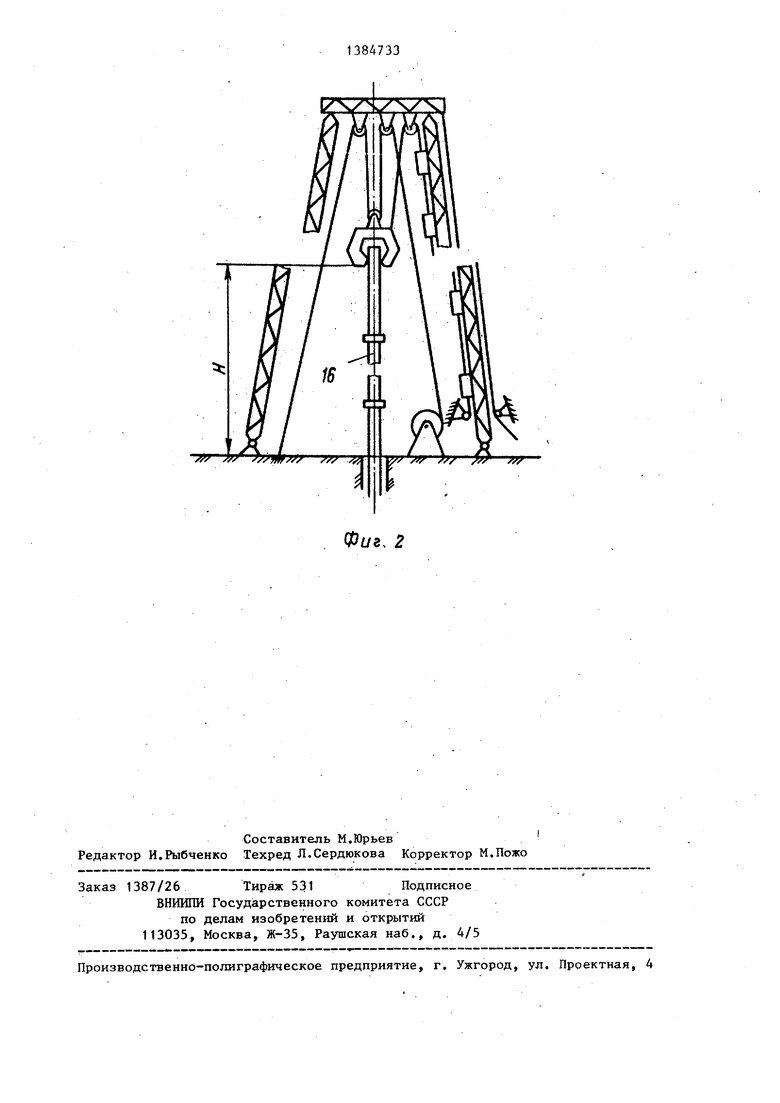

На фиг, 1 изображена кинематичес- кай схема устройства до нагружения на фиг, 2 - то же, после погружения,

I

Устройство содержит блок 1 подачи сигналов, ведущий барабан 2, дни- гатель 3, измерительный трос 4, направляющие кронштейны 5, направляющий ролик 6, компенсирующий барабан 7, узел 8 натяжения, компенсирующий трос 9, при этом ось ведущего бара- бана 2 жестко связана с валом двигателя 3 и валом 10 блока 1 подачи сигналов, а ось компенсирующего барабана 7 связана с корпусом 11 блока 1 подачи сигналов и узлом 8 натяжения, Измерительный трос 4 пропущен через направляющий ролик 6, расположенный в верхней части буровой вышки 12, и направляющие кронштейны 5 и связывает ведущий барабан 2 с перемещав- мым механизмом 13. Компенсирующий трос 9 проложен вдоль боковой грани буровой вышки 12 и одним концом жестко закреплен в ее верхней части, а другим намотан на компенсирующий барабан 7, Перемещаемый механизм 13 удерживается буровой лебедкой 14 при помощи каната и блоков талевой системы 15,

Ведущий барабан 2 предназначен

для преобразования перемещения меха

порциональный углу поворота Б 2. При спуске ПМ 13 значение кода уменьшается. Двигатель 3 создает нужное усилие натяжения троса 4, чем достигается пропорциональность угла поворота Б 2 величине перемещения ПМ 13. При взятии веса бурильной колонны В 12 сжимается, а узел 8 поворачивает Б 2, компенсируя погрешность его показаний, 2 ил.

tO

. jn 25,Q 35

40

низма 13 в угол поворота вала 10 блока 1 подачи сигналов. Размеры веду- . щего барабана 2 должны быть выбраны так, чтобы на него в один слой укладывалась длина измерительного троса, равная максимально возможному перемещению механизма 13,

Блок 1 подачи сигналов служит для формирования сигнала пропорционально углу поворота его вала 10 относительно корпуса 11, В качестве блока 1 подачи сигналов может быть использован любой серийный преобразователь угол - код либо импульсный датчик, например ДЦФ-3, с реверсивным счетчиком.

Двигатель 3 служит для создания необходимого усилия натяжения, исключающего погрешности измерения из- за возможных провисаний измерительного троса при перемещениях механизма 13, В качестве двигателя может быть использован либо гидромотор с регулятором давления, либо двигатель постоянного тока с регулятором момента вращения,

Компенсирующий барабан 7 служит для преобразования величины линейного сжатия вьш1ки 12 (при нагружениях) в угол поворота корпуса 11 блока 1 подачи сигналов,

Узел 8 натяжения служит для создания необходимого усилия намотки компенсирующего троса 9 на барабан 7 при сжатии вьшгки 12, В качестве узла 8 натяжения может быть использован любой пружинный механизм.

Устройство работает следующим образом.

Механизм 13 перемещается буровой лебеДкой 14 при помощи талевой системы 15. При подъеме механизма 13 измерительный трос 4 за счет момента, создаваемого двигателем 3, наматывается, на ведущий барабан 2, вал которого жестко связан с валом 10 . блока 1 подачи сигналов, благодаря чему на выходе блока 1 формируется цифровой код, пропорциональный углу поворота ведущего барабана 2, причем значение этого кода возрастает при подъеме механизма 13.

При спуске механизма 13 измерительный трос 4 сматывается с барабана 2, чему соответствует уменьшение цифрового кода с выхода блока 1 подачи сигналов. Двигатель 3 при спуске механизма 13 работает в режиме . противовключения и обеспечивает гарантированное натяжение измерительного троса 4 в случае неравномерного перемещения механизма 13. Благодаря тому, что двигатель 3 как при подъеме, так и при спуске механизма 13 создает необходимое усилие натяжения, исключается возможность провисания измерительного троса 4 и достигается строгая пропорциональность угла , поворота ведущего барабана 2 и, следовательно, цифрового кода, посту- пающего с выхода блока 1 подачи сигналов в систему управления, величине перемещения механизма 13. Это соответствие сохраняется при любых перемещениях механизма 13, пока высота вышки 12 остается неизменной.

При взятии веса бурильной колонны 16 вышка 12 за счет упругой деформации сжимается на величину А . В этом случае погрешность показаний ведущего барабана 2 составляет 2 йН, так как на ведущий барабан 2 наматывается отрезок троса величиной 2 йН из-за изменения длины обоих ветвей измерительного троса, В этот момент

0

5

0

5

0

5

0

5

узел 8 натяжения поворачивает компенсирующий барабан 7, наматывая на него отрезок троса величиной ДН, так как диаметр компенсирующего барабана 7 равен половине диаметра ведущего барабана 2, то компенсирующий барабан 7 поворачивается в противоположную сторону на одинаковьй угол с ведущим барабаном 2, обеспечивая компенсацию погрешности его показаний.

При снятии веса бурильной колонны 16 с механизма 13 вьш1ка: 12 восстанавливает свою первоначальную высоту, вал 10 и корпус 11 блока подачи сигналов также приводятся в исходное состояние. Сигнал с выхода блока 1 подачи сигналов соответствует положению механизма 13 на высоте Нд относительно основания вышки 12,

Формула изобретения

Устройство управления механизмами буровой установки, включающее вышку, ведущий барабан, связанный измерительным тросом с перемещаемым механизмом, блок подачи сигналов и двигатель, отличающееся тем, что, с целью расширения функциональных возможностей при работе на неавтоматизированных буровых установках, оно снабжено компенсирующим барабаном, соединенным с блоком подачи сигналов, компенсирующ1ш тросом, жестко закрепленным одним концом в верхней части вьш1ки,. а другим концом - на компенсирующем барабане, и узлом натяжения, соединенным с компенсирующим барабаном, причем диаметр компенсирующего барабана равен половине диаметра ведущего барабана, а измерительный трос размещен на направляющем ролике, жестко соединенном с верхней частью вышки, и направляющих кронштейнах, закрепленных вдоль боковой грани вьшиси.

Фиг. 2

| Устройство управления механизмами автоматизированной буровой установки | 1976 |

|

SU609865A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Устройство управления механизмами автоматизированной буровой установки | 1984 |

|

SU1180490A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1988-03-30—Публикация

1986-08-18—Подача