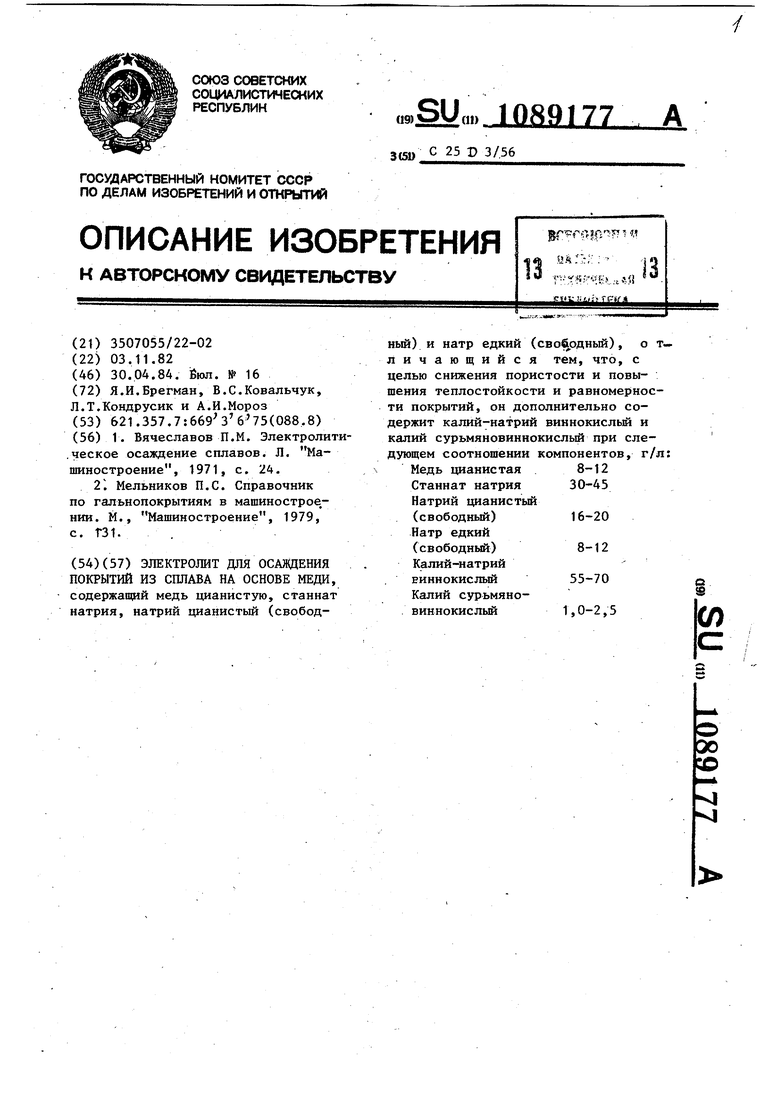

1 Изобретение относится к гальваностении, в частности к электролит ческому осаждению покрытий из спла ва медь-олово-сурьма, и может быть использовано для гальванического покрытия контактов взамен покрытий из серебра и его сплавов Известен цианисто-пирофосфатный электролит для сплава медь-олово, содержащий медь цианис тую, олово сернокислое, цианистый калий, пирофосфат калия, ортофрсфат калия и клей ll . Однако данньм электролит не поз воляет получать тройной сплав мед олово-сурьма. Наиболее близким к предлагаемом является электролит для осаждения Спла}йа медь-олово, содержащий медь цианистую, станнат натрия, натрий - цианистый, натр едкий 2 . Однако из данного электролита п лучают микропористые и микротрещин ватые покрытия, обладающие низкой теплостойкостью. . Цель изобретения - снижение пористости и повышение теплостойкости и равномерности покрытий. Указанная цель достигается тем, что электролит для осаждения покры тий на основе меди, содержащий мед цианистую, станнат натрия, натрий цианистый и натр едкий, дополнител но содержит калий-натрий виннокисльй и калий сурьмяновиннокислый при следующем соотношении компонен тов, г/л: Медь цианистая 8-12 Станнат натрия 30-45 Натрий цианистьш (свободный) 16-20 Натр едкий (свободный) 8-12 Калий натрий виннокисльй55-70 Калий суры11яновиннокислый 1,0-2,5 Процесс осаждения ведут при 6070°С, плотности тока 0,5-1,5 А/дм с использованием анодов из нержавеющей стали. Электролит готовят следующим об разом. В. небольшом количестве воды рас творяют расчетное количество щелочи, вводят цианистый натрий и зате цианистую медь. После образования комплекса меди вводят растворенный 72 станнат натрия. После этого прили- , вают сегнетовой соли и соли сурьмы и доводят электролит до заданного объема. Добавление соли сурьмы в электролит способствует устранению пористости покрытия при толщине до 15-20 мкм, делает равномерным его осаждейие, устраняет образование трещин « покрытии и повьппает теплостойкость и износостойкость. Наличие соли и сурьмы в электролите позволяет вести осаждение покрытия со сравнительно большой скоростью, но при меньших плотностях (0,51,5 А/дм2). При концентрации сурьмяновиннокислого калия ниже 1 г/л не происходит увеличения теплостойкости, износостойкости. При концентрации сньше 2,5 г/л происходит снижение скорости осаждения покрытия и снижения его равномерности. Пределы концентрации натрия цианисуого выбраны исходя из того, что уменьшение верхнего предела его концентраций препятствует упрочнению медно-цианистого комплекса, что приводит к увеличению количества меди в осадке. В покрытии, осаждаемом из предлагаемого электролита содержание олова Должно быть в пределах 3545%. Улучшение условий осаждения меди позволяет ограничить содержание олова в осадке до 45%, несмотря на увеличение содержания станната натрия в электролите. Введение сурьмы в состав покрытия приводит к получению практически беспористого покрытия, а также способствует сохранению стабильности переходного сопротивления. Сближение потенциалов разряда ионов сурьмы и олова происходит за счет введениж в качестве комплексообразователя калия-натрия виннокислого . Предлагаемый электролит стабилен в работе и устойчив при эксплуатации и хранении, имеет хорошую рарсеивающую способность. Составы электролита по изобретению и свойства полученных покрытий приведены в таблице.

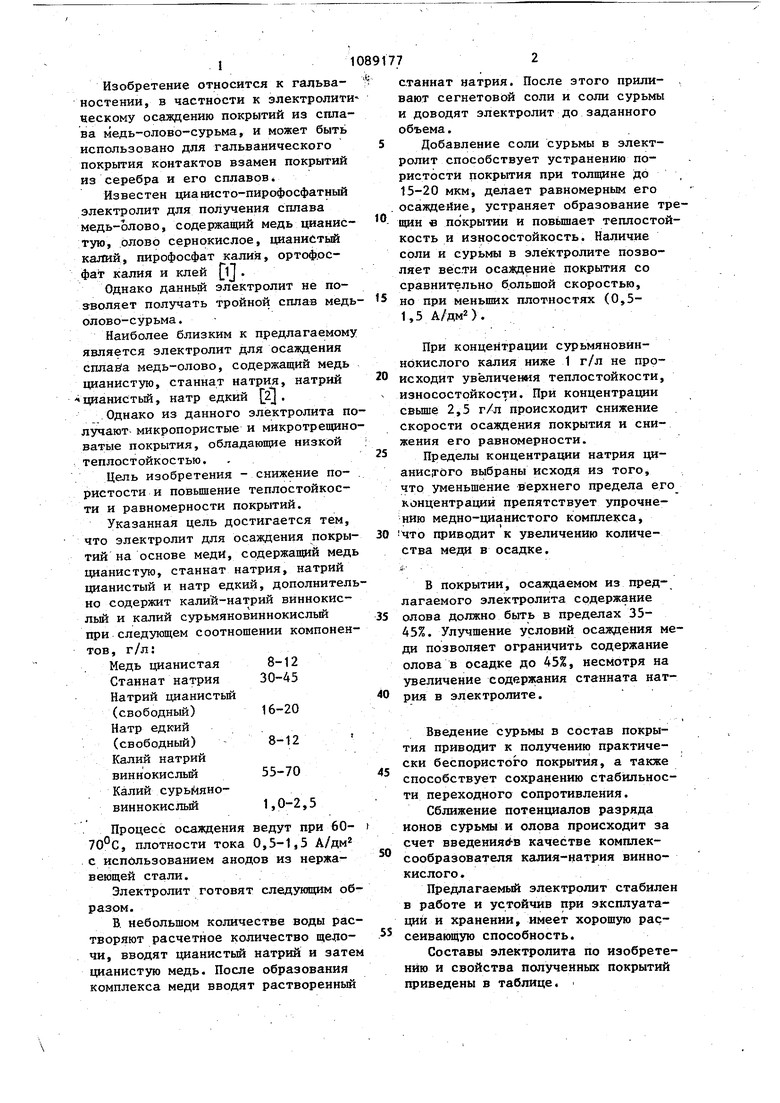

Серебро азотнокислое

(в пересчете на металл) Калий цианистыйСостав покрытия, вес.%:

СереброОлово

Сурьма

Медь

Микротвердость, кг/мм

Износостойкость, количество сочленений-расчлений

Пористость, поры/см Сцепление с основой

Скорость осаждения,

мкм/ч

Равномерность покрытия,

Теплостойкость, С

Сопротивление контакта д испытаний, не более 10 м

Сопротивление контакта

после 500 сочленений, не

более мОм

45

45 1.2

560 420-470

700 700 700 620

О О О 10-12 удовлетворительное

1,3

1,3

1,4

1,3

2;о

1,8

1,8

1,8

Концетрацию олова и сурьмы в покрытии определяют химическим методом по ОСТ.4.ГО.05А.076, микротвердость осадков измеряют на приборе ПМТ-3.

Износостойкость покрытий определяют при возвратно-поступательном движении испытуемых образцов разъемных контактов с усилием расчлен ния в пределах 1,0-1,5 кгс. Сцепление покрытия с металлом основы определяют по ГОСТ 9.302-79. Пористость покрытия определяют подсчетом среднего количества пор на 1 см методом по ГОСТ 9.302-79. Толщину покрытия определяют металлографическим и струйно-периодическим методом по ГОСТ 9.302-79 (с предварительной обработкой метода под покрытием медь-олово-сурьма).

Равномерность покрытия определяют путем измерения толщины покрытия на 3-4 участках детали: контактной, средней, хвостовой. Теплостойкость определяют методом термостатирования, выдерживая детали в термостате при 250, 300, 350°С в течение .

Как видно из таблицы, предлагаемый электролит позволяет получать покрытия сплавом медь-олово-сурьма обладающие высокой теплостойкостью, износостойкостью, равномерные практически беспористые, которые могут быть использованы для гальванического покрытия контактов, уступающих по своим свойствам покрытиям на основе серебра.

Ожидаемый экономический эффект от использования разработанного покрытия взамен применяющихся покрытий сплавом серебро-сурьма составляет более 267 тыс. руб. в год от выпуска продукции одним предприятием.;

| название | год | авторы | номер документа |

|---|---|---|---|

| Электролит для осаждения блестящих покрытий сплавом и на основе серебра | 1982 |

|

SU1048001A1 |

| Способ электроосаждения сплавов медь - олово | 1961 |

|

SU150726A1 |

| Электролит для осаждения покрытий из сплава на основе серебра | 1980 |

|

SU933818A1 |

| Электролит для осаждения покрытий сплавом серебро-сурьма | 1978 |

|

SU775187A1 |

| СПОСОБ НАНЕСЕНИЯ МЕТАЛЛИЧЕСКИХ ПОКРЫТИЙ НА ИЗДЕЛИЯ ИЗ МАГНИЯ И ЕГО СПЛАВОВ | 1999 |

|

RU2150534C1 |

| СПОСОБ ЭЛЕКТРОЛИТИЧЕСКОГО ОСАЖДЕНИЯ СПЛАВАМЕДЬ-ОЛОВО | 1972 |

|

SU358422A1 |

| ЭЛЕКТРОЛИТ ДЛЯ ОСАЖДЕНИЯ СПЛАВА ЗОЛОТО-БОР | 2008 |

|

RU2362841C1 |

| Электролит для нанесения покрытий сплавом олово-сурьма | 1977 |

|

SU639967A1 |

| Электролит серебрения | 1980 |

|

SU905336A1 |

| ВСЕСОЮЗНАЯ | 1973 |

|

SU377435A1 |

ЭЛЕКТРОЛИТ ДЛЯ ОСАВДЕНЙЯ ПОКРЫТИЙ ИЗ СПЛАВА НА ОСНОВЕ МЕДИ, содержащий медь цианистзпо, станнат натрия, натрий цианистый (свободgr rff|p f f , yi r ;:;4-;.- 5;;4;g .,ft{ ctl: ТРКЛ ный) и натр едкий (свободный), о тличающийся тем, что, с целью снижения пористости и повышения теплостойкости и равномерности покрытий, он дополнительно содержит калий-натрий виннокислый и калий сурьмяновиннокислый при следующем соотношении компонентов, г/л: Медь цианистая 8-12 Станнат натрия 30-45 Натрий цианистый (свободный) 16-20 Натр едкий (свободный) 8-12 Калий-натрий виннокислый 55-70 Калий сурьмяновиннокислый 1,0-2,5

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Вячеславов П.М | |||

| Электролити.ческое осаждение сплавов | |||

| Л | |||

| Машиностроение, 1971, с | |||

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Мельников П.С | |||

| Справочник по гальнопокрытиям в машинострое,нии | |||

| М., Машиностроение, 1979, с | |||

| Способ очистки нефти и нефтяных продуктов и уничтожения их флюоресценции | 1921 |

|

SU31A1 |

| . | |||

Авторы

Даты

1984-04-30—Публикация

1982-11-03—Подача