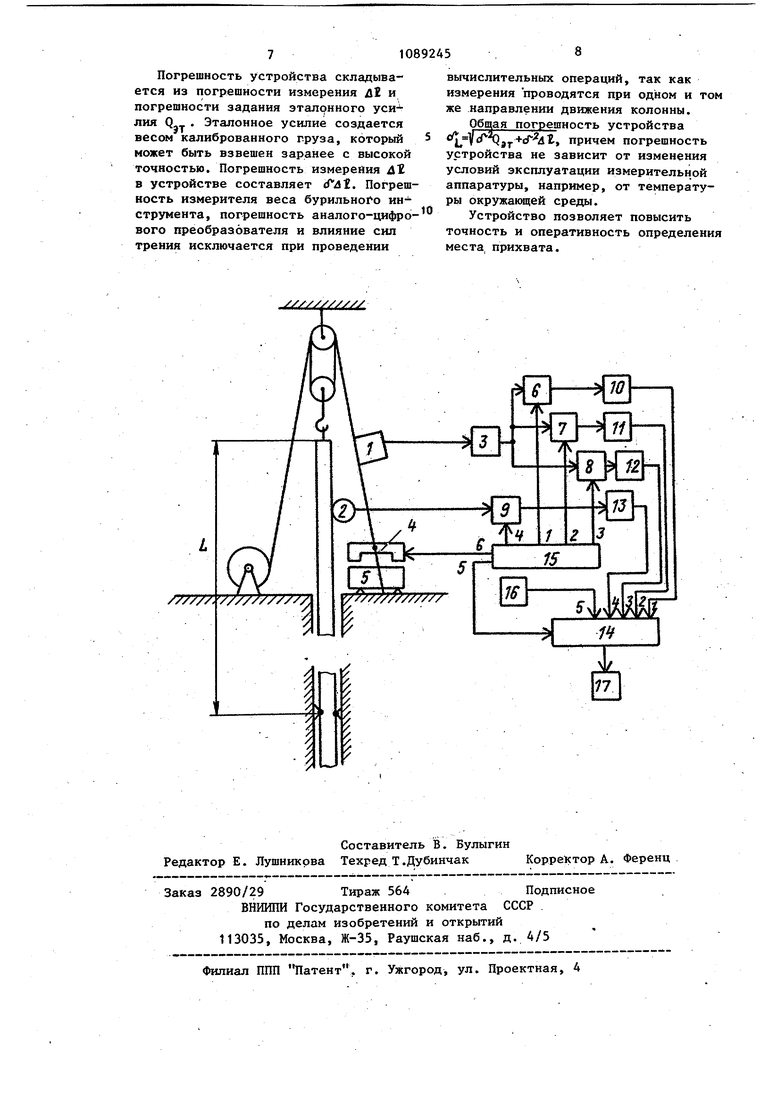

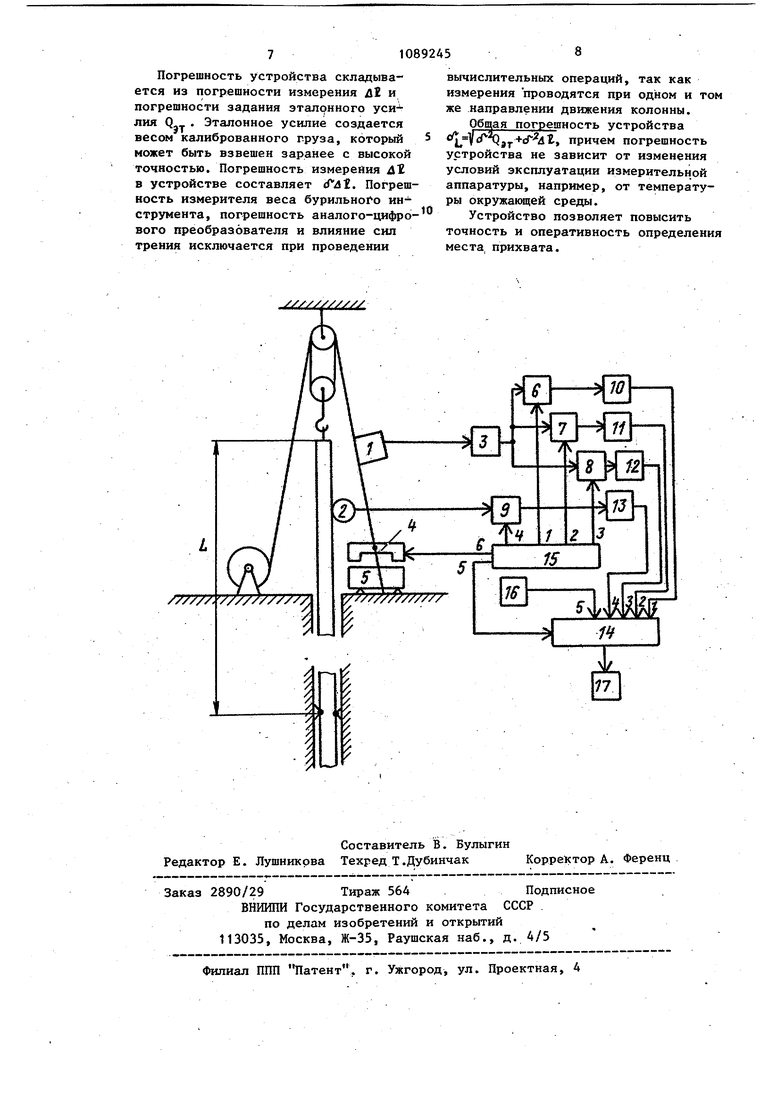

1 Изобретение относится к бурению глубоких скважин, в частности к сре ствам ликвидации прихватов бурового . инструмента. / Известно устройство для определе ния верхней границы прихвата колонн труб, содер жащее источник высокого давления с механизмом управления по током рабочей жидкости, индукционну катушку с сердечником, немагнитный корпус, полюсные наконечники, прижи ные элементы, выполненные из эласти ного магнитомягкого материала, напр мер, магнитопроницаемой резины, силовые цилиндры, сооб1цаю1циеся с исто НИКОМ высокого давления, поршни кот рых установлены с возможностью взаи модействия с прижимными элементами Cl 1 Недостатками устройства являются их сложность и необходимость больших затрат времени при размещении аппаратуры на аварийной буровой, тогда как от опсративности работ ...по ликвидации прихвата зависит ее эффективность. Наиболее близким по технической сущности к предлагаемому является устройство для определения места прихвата бурильного инструмента, содержащее измеритель веса бурового инструмента и измеритель вертикальных перемещений верхнего конца бурильной колонны, цифровым представл нием информации 2 1. Место прихвата определяется расчетным путем по формуле .05где L - длина свободной части бурильной колонны вьш1е места прихвата, см; 1.05 - коэффициент, учитывающий наличие жестких замкоб; Е - модуль Юнга, равный 2,1 -10 КГ/СМ ; F - площадь поперечного сечени трубы, 1 2 растягивающее усилие, кГ; Л В - удлинение колонны, при раз ности нагрузок (Р2-Р), см Если принять ТО упрощенная формула будет иметь L RM. 5 - С помощью последовательности технологических операций определяют удлинение jl и растягивающие усилия Р и . На первом этапе прикладывают к колонне усилие Р, которое должно Превышать на пять делений показания индикатора веса, соответствующее весу бурильных труб до при-: хвата, и делают отметку на ведущей трубе против неподвижной плоскости стола ротора. Далее .повторно натягивают колонну с усилием, на пять делений превышающим первоначальное, и быстро снижают его до первоначального Р-. Разница между первой г и второй отметка- ми объясняется трением в рамках талевого механизма. На третьем этапе делят расстояние между первыми двумя отметками пополам и принимают среднюю черту верхней отметки для отсчета. На четвертом этапе прикладывают к колонне бурильных труб усилие р„ которое по индикатору веса будет на 10-20 делений превышать усилие Р и делают новую отметку на ведущей трубе; при этом величина Pg должна быть такой, чтобы деформации, вызванные этой силой, находились в зоне упругос ти материала. Далее повторно натягивают колонну, с усилием, не более чем на пять делений превьшающим усилие Р2, эатем быстро снижают нагрузку до Р Д лают вторую отметку на ведущей трубе. На шестом этапе делят расстояние между двумя последними отметками пополам и полученную черту считают нижней отметкой расчета. Расстояние между верхней и нижней отметками является искомым удлинением Л1. Недостатки устройства состоят в том, что попытки определить место прихвата натяжением колонны с усилием, меньшее ее собственного веса, и при натяжениях, превьш1ающих предел текучести, приводят к большим ошибкам. Устройство дает большую погрешность, так как не учитываются различные факторы, в том числе особенности конструкции и состояние скважины. Цель изобретения - повышение точности определения места прихвата. Поставленная цель достигается тем, что в устройство, содержащее измеритель веса инструмента и ичмеоитель перемещения верха бурильной колонны цифровым представлением информации, снабжено электромагнитом, взаимодействующим с эталонным грузом и связан ным с мертвым концом талевого каната aнaлoгo-цифpoвы преобразователем, четырьмя ключами, четырьмя блоками памяти, блоком управления, задатчико параметров колонны, вычислительным блоком и индикатором,, причем выход измерителя веса инструмента связан с входом аналого-цифрового преобразователя, выход которого через первый второй и третий ключи связан со входами, соответственно, первого, второго и третьего блоков памяти, выходы которых связаны, соответствен (НО с первым, вторым и третьим входами вычислительного блока, выход которого связан с входом индикатора а управляющий вход с пяты выходом блока управления, первый, второй, третий и четвертый выходы которого связаны с управляющими входами соответственно первого, второго, третьего и четвертого ключей, а щестой выход с управляющим входом электромагнита, выход измерителя пер емещения верха бурильной колонны через четвертый ключ связан с входом четвертого блока памяти, выход которого соединен с четвертым входом вычислительного блока, пятый вход которого соединен с выходом задатчика парамет ров колонны. На чертеже изображена функциональ ная схема устройства. Устройство содержит измеритель 1 веса инструмента, измеритель 2 перемещения верха бурильной колонны с цифровым представлением информации, аналого-цифровой преобразователь 3, электромагнит 4, эталонный груз 5, первый 6, второй 7, третий 8, четвертьй 9 ключи, первый 10, второй 11 третий 12, четвертый 13 блоки памял ,п я„ ти, вычислительный блок 14, блок 15 управления, задатчик 16 параметров колонны, индикатор 17. Выход измерителя 1 веса инструмен та связан с входом аналого-цифрового преобразователя 3, выход которого через первый 6, второй 7, третий 8 ключи связан с входами соответственно первого 10, второго 11 и третьего 12 блоков памяти, выходы которых соединены соответственно с первым, .вторым, третьим входами вычислительного блока 14, выход которого связан с входом индикатора 17. Измеритель перемещения верха бурильной колонны 2 через ключ 9 соединен с четвертым блоком 13 памяти,.выход которого связан с четвертьм входом вычислительного блока 14. Первый, второй, третий и четвертый выходы блока 15 управления соединены, соответственно, с управляющими входами первого 6, второго 7, третьего 8 и четвертого 9 ключей. Пятый выход блока 15 управления связан с управляющие входом вычислительного блока 14, а шестой его выход с управляющим входом электромагнита 4. Устройство работает следующим образом. Расстояние от верхнего конца бурильной колонны до места ее прихвата L вычисляется по формуле Y3-Y2 где Л1 - удлинение бурильной колонны под действием растягиваю щего усилия Qj; модуль упругости материала труб; площадь поперечного сечения бурильной колонны; коэффициент оснастки талевой системы; Qj-f - вес эталонного груза; .,Y.Y - результаты трех измерений веса инструмента при натяжении колонны с усилиями, соответственно Qo Измерение веса инструмента произодятся в следующей последовательноси. .Первое взвешивание. Колонна натяута с усилием Q.. Результатом измеения веса инструмента является велиV n.f,-T)-a де Кдцг,; Кд- коэффициент преобразования датчика веса; коэффициент преобразования аналого-цифрового преобразователя;Т - силы трения в талевой системе ;

а - аддитивные по решности измерительного устройства.

Сигнал, пропорциональный Y. с выхода измерителя веса бурового инструмента 1, после преобразования в цифровую форму в аналого-цифровом преобразователе 3 через открытый посредством сигнала с первого выхода блока 15 управления ключ 6, поступает в блок 10 памяти, где хранится до момента опроса вычислительным блоком 14 блоков памяти.

На период следующего этапа изме-. рений, блоком 15 управления на четвертой выходной шине вырабатывается управлякнф1й сигнал, который открывает ключ 9.

С помощью лебедки натяжение колонны увеличивают до Q2. Величина этого натяжения должна отличаться от начального натяжения Q не более, чем на 20 делений гидравлического индикатора веса (ГИВ), во избежание разрушения колонны бурильных труб.

После фиксации колонны в натяжеНИИ Q2 блок 15 управления закрывает ключ 9, а в блоке 13 памяти остается запись о величине /3.

. Второе взвешивание колонны производится при натяжении р2, равное 2 n(ij - Т)- . Блок 15 управления сигналом с (Второй выходной шины открывает ключ в результате чего информация о весе бурового инструмента в цифровой форме 2 заносится в блок 11 памяти. На третьем этапе измерений ynpaSлякщий сигнал с шестой выходной шины блока 15 управления на управляющий вход электромагнита 4 и включает пос ледний, В результате натяжения непод ижной струны талевой системы увеличивается на Q,,. . После чего производят третье, заключительное взвешива 3-K,().Q,,. При этом блок 15 управления вырабатывает на третьей выходной шине сигнал, открывающий ключ 8. В результате информация о весе инструмента, преобразованная в цифровую форму, заносится в блок 12 памяти.

Обработка результатов трех изме-рений производится после подачи сигнала управления с пятой выходной шины блока 15 управления на управляющий вход вычислительного блока 14 по следующему алгоритму.

1. Находится разность результатов первого и второго измерений

Кп

2-H--F-%-Q.

Y -Y,

2. Находится разность между результатами третьего и второго измерений

YB-YZ

Кп Q9T.

01 сюда

Y3-Y2

П Qar

Q(Q2-Q,),,. ., СогласнА закону Гука, удлинение колонны равно 41 4Q,

EF

отсюда

&г EF

L 4Q 3. Находится расстояние до места прихвата ut -EF Y3-Y2. оРэт В сравнении с базовым устройством, работа которого основана на определении места прихвата бурильной колонны по алгоритму L 1.05 предлагаемое техническое решение обладает большей точностью, так как приопределении места прихвата по алгоритму 41 - Е F .05 2 1 исключается влияние погрешности измерения веса бурильного инструмента. Погрешность определения места прихвата по алгоритму базового устройства определяется погрешностью измерения величин Р, Р , и 4, так как значения величин Е и F могут быть определены заранее с высокой точностью.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для измерения осевой нагрузки на долото | 1982 |

|

SU1033719A1 |

| Устройство для контроля за уровнем промывочной жидкости в скважине и выявления аварийных ситуаций | 1985 |

|

SU1270308A1 |

| Устройство для измерения осевой нагрузки на долото | 1979 |

|

SU870682A1 |

| Устройство для спуска и подъема бурильной колонны | 1981 |

|

SU1027376A1 |

| Автоматизированная буровая установка | 1983 |

|

SU1087655A1 |

| Устройство для установления эффективной нагрузки на долото | 1990 |

|

SU1789016A3 |

| Устройство для контроля за уровнем промывочной жидкости в скважине и выявления аварийных ситуаций | 1986 |

|

SU1328499A2 |

| ЦИФРОВОЙ ГИДРАВЛИЧЕСКИЙ ИЗМЕРИТЕЛЬ ПАРАМЕТРОВ БУРЕНИЯ | 1995 |

|

RU2087702C1 |

| Устройство для контроля за уровнем промывочной жидкости в скважине и выявления аварийных ситуаций | 1987 |

|

SU1432204A2 |

| Устройство для контроля и управления процессом турбинного бурения | 1987 |

|

SU1461881A1 |

УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ МЕСТА ПРИХВАТА БУРИЛЬНОГО ИНСТРУМЕНТА, содержащее измеритель веса инструмента и измеритель перемещения верха бурильной колонны с цифровым представлением информации, о т i и чающееся тем, что, с целью повышения-точности определения места прихвата, оно снабжено электромагнитом, взаимодействующим с эталонным грузом и связанным с мертвым концом талевого каната, аналогоцифровым преобразователем, четырьмя ключами, четырьмя блоками памяти, блоком управления, задатчиком параметров колонны, вычислительным блоком и индикатором, причем выход измерителя веса инструмента связан с входом аналого-цифрового .преобразователя, выход которого через первый, второй, третий ключи связан с входами соответственно первого, второго и третьего блоков памяти, выходы которых связаны соответственно с первым, вторым и третьим входами вычислительного блока, выход которого связан с входом индикатора, а управляющий вход - с пятым выходом блока управления, первьй, второй,третий и i четвертый выходы которого связаны с управляющими входами соответственно (Л первого, второго, третьего и четвертого ключей, а шестой выход - с управляющим входом электромагнита, выход измерителя перемещения верха бурильной колонны через четвертый ключ связан с входом четвертого блока памяти, выход которого соединен о с четвертым входом вычислительного 00 блока, пятый вход которого соединен го с выходом задатчика параметров колонны . ( О1

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Устройство для определения верхней границы прихвата колонны труб | 1978 |

|

SU791961A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Под ред | |||

| Минзевича В.И | |||

| и Сидорова Н.А | |||

| М., Недра, 1973, т | |||

| II, с | |||

| Фальцовая черепица | 0 |

|

SU75A1 |

Авторы

Даты

1984-04-30—Публикация

1982-12-17—Подача