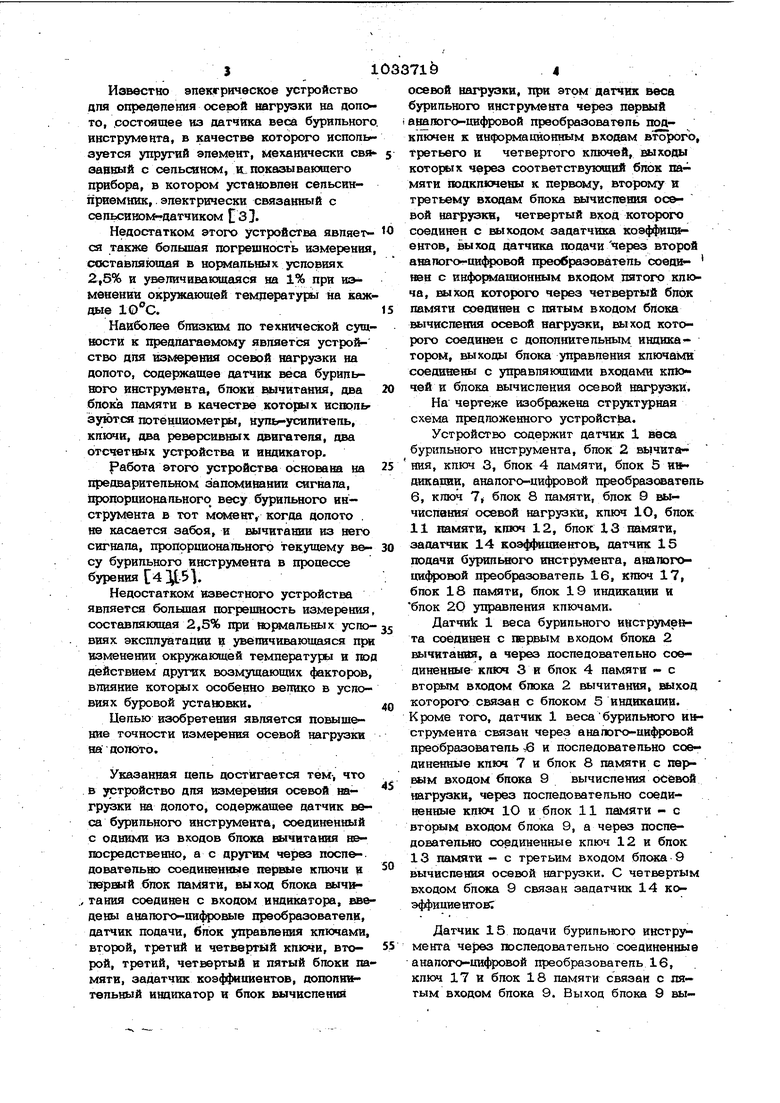

Изобретение относится к бурешпо гпу бокик скважин при разведке и добыче по пезных ископаемых и предназначено дня опредепе НИИ осевой нагрузки на допото в процессе бурения скважины. Осевая нагрузка на допото явпяется важнейшим регулируемым параметром, о правильного выбора которого во многом зависит эффективность управпекия iipoцессом бурения, В настоящее время в связи с отсутствием надежных каналов связи с забоем в основном используется косвенный метод измерения осевой нагрузки на долото - по изменению веса бурильного инструмента. При измерении. веса бурильного инструмента производит ся преобразование усилия на крюке тапевой системы буровой установки в изме рительный сигнал. Уравнение этого преобразования имеет следующий йид: -K(Q±T)a, где - результат измерения веса бурильного инструмента; К коэффициент преобразования из мерительного устройства; Q - вес бурильного инструмента; Т - силы трения колонны бурильны труб о стеНки скважины; а - аддитивная погрешность измери тельного устройства, нак силы треНия зависит от та правления двиясения колонны бурильных труб, так при движении колонии вниз си лы трения имеют знак минус. Из уравнения преобразования измерительного устройства видно, что источи ками погрешности измерения веса бу. рильюго инструмента являются нестабильность кое зфициента преобразования К измерительного устройства; непостоянство сил тр($ния Т кодоннь о стенки скваживы; аддативная погрешность изме рительного уа-ройства. Цпя умевьпюния н стабилизации сил трения колонны бурильных труб с стенки скважины при ту| инном бурении колонн медпеи:но проворачивается с помощью cneJ aiibHoro привода. При определении осевой нагрузки на доното в ннчатю измеряется и запом нается вес бу рильного инструмента, не касаюш бгося €1абоя скважины ,-(Ро-Т)а, где Q - полный вес колонны бурильны труб после спуска ее в скважину. Осевая нагрузка на долото создается частью веса колонны бурильных труб, поэтому в процессе бурения при создании осевой нагрузки на долото вес бурильного инструмента уменьшаете на величину Р, равную осевой нагрузке на долото. V(Qo-P-T)a. Осевая нагрузка на долото определяется как разность этих двух измерений. Считая, что при проведении этих измерений направление движения колонны не изменялось, и приняты к уменьшению и стабилизации сил трения путем проворачивания колонны бурильных труб и что за период времени между измерениями аддитивная погрешность измерительного устройства не изменилась, получим; Этот алгоритм определения осевой нагрузки используется во всех известных устройствах для измерения осевой нагрузки на долото fll. Недостатком этих устройств явпяется нестабильность коэффициента преобразования К, Учитывая, что устройства измерения осевой нагрузки на долото, работающие в условиях буровой установки, подвержены влиянию большого числа возмушаюишх факторов, точнрсть этих уст ройств нестабильности коэффициента лреобразования невысока. Известны устройства для определения осевой нагрузки на долото, основанные на рассмотренном косвенном методе измерения. Так гидравлический индикатор веса бурильного инструмента, с помощью которого определяется и осевая нагрузка на долото, содержит датчик веса бурильного инструмента (гидравлический трансформатор давления), закрепляемый на неподвижном конце талевого каната, манометр, по показаниям которого определяется вес бурильного инструмента, ве{ ньерный показывающий прибор, служащий для определения осевой нагрузки на долото, регистрирующий прибор и прессбачок 12, Недостатком этого устройства является большая погрешность измерения, достигающая при нормальных условиях эксплуатации 2,5%. При колебаниях окружающей температуры вследствие теплового расширения жидкости, являющейся рабочим агентом в этом устройстве, погрешность измерения еще более возрастает. Известно эпекгричвское устройство дпя опредепения осевой нагрузки на допото, .состоящее из датчика веса бурильного инструмента, в качестве которого испопь ауется упругий элемент, механически свяк аавный с сельсином, к показывающего прибора, в котором установлен сепьсинприемкик,. электрически связанный с сепьсином-датчиком Пз}. Недостатком этого устройства являет ся также большая гюгрешность измерения составляющая в нормальных условиях 2,5% и увепичиваюшаяся на 1% при ш менении окружающей температуры на каж дые . Наиболее близким по технической сущнюсти к предлах емому является устройство дпя измерения осевой нагрузки на долото, содержащее датчик веса бурильного инструмента, блоки иачитания, два блока памяти в качестве которых исшпсг эзгются потенциометры, нуль-усилитель, ключи, два реверсивных сшигателя, два отсчетных устройства и индикатор. Работа этого устройства основана на предварителыюм запоминании сигнатга, гфопорционального весу бурильного нн струмента в тот момент, когда долото . не касается забоя, и вычитании из даго сигнала, пропрриионального текущему весу бурильного инструмента в процессе бурения С4 5). Недостатком известного устройства является большая погрешность измерения составляюошя 2,5% при нормальных усш ВИЯХ эксплу 2тации и увеличивающаяся прн изменении окружающей температуры и по действием других возмущающих факторов, влияние которых особенно велико в условиях буровой устайошси. Целью изобретения является повышение точности измерения осевой нагрузки на допото. Указанная цель достигается тем-, что в устройство для измере1Шя осевой нагрузки на долото, содержащее датчик веса бурильного инструмента, соединенный с одними из входов блока вычитания непосредственно, ас другим через . довательно соединенные первые ключи и первый блок памяти, выход блока вычитания соединен с входом индикатора, введены аналого-цифровые преобразователи, датчик подачи, блок управления ключами, второй, третий и четвертый ключи, второй, третий, четвертый и пятый блоки памяти, задатчик коэффициентов, дополнительный индикатор и блок вычисления осевой нагрузки, тфи этом датчик веса бурильного инструмента через первый ашпого-цифровой преобразователь подключен к информационным входам второго, третьего и четвертого ключей, выхошм которых через соответствующий блок памяти подключены к первому, второму и третьему входам блока вычисления осевой нагрузки, четвертый вход которого соединен с выходом задатчнка коэффициентов, выход датчика подачи через второй анатюго цифровой преобразователь схэедивен с инфо1Нь1аш1оншым входом пятого , БЫ7ЮД которого через четвертый блок памяти соеЕШнен с пятым входом блока вычисления осевой нагрузки, выход которого соединен с дополнительным индикатором, выходы блока управления ключами соединены с управляющими входами ключей к блока вычисления осевой нагрузки. На чертеже изображена структзфная схема предложенного устройства. Устройство содержит датчик 1 веса бурильного инструмента, блок 2 вь1читаНИН, ключ 3, блок 4 памяти, бпок 5 и дикацви, аналого-ци4фовой преобразователь 6, кгаоч 7t блок 8 памяти, блок 9 вычисления осевой нагрузки, ключ 1О, блок 11 памяти, ключ 12, блок 13 памяти, задатчик 14 коэффициентов, датчик 15 подачи бурильного инструмента, анапогоцифровой преобразователь 16, ключ 17, блок 18 памяти, блок 19 индикации и блок 20 управления ключами. flaT4Hk 1 веса бурильного инструмента соединен с первым входом блока 2 вычитания, а через последовательно соединенные ключ 3 и блок 4 памяти с BTopiiM входом бгаока 2 вычитания, которого связан с блоком 5 индикации. Кроме того, датчик 1 весабурильного инструмента связан через аналого-цифровой преобразователь б и последовательно соединенные ключ 7 и блок 8 памяти с первым входом блока 9 вычисления оСевой тгрузки, через последовательно соединенные ключ 1О и блок 11 памяти - с вторым входом блока 9, а через последовательно соединенные кпюч 12 и блок 13 паьстти - с третьим входом б лежа 9 вычисления осевой нагрузки. С четвертым входом блсжа 9 связан задатчик 14 коэффициентоЕСДатчик 15 подачи бурипьюго инстру мента через последовательно соединенные аналого-цифровой преобразователь 16, ключ 17 и блок 18 памяти связан с пятым входом блока 9. Выход блока 9 вычиспения осевой нагрузки соединен с бпо ком 19 индикации. Первый выхоц блока 20 утгравпешш кгаочами сяэецивек с управляющим входом кпюча 3 и управг1яющим вкодом кпюча 7, второй выход бтюка 20 управления соединен с управляюттсм входом ключа Ю, третий выход - с управляющим входом ключа 12, четвертый вы код - с управляющим вкодом кпюча 17, а пятый ныкод соединен с входом блока 9 вычисления осевой нагрузки. В устройстве используются два канала измерения осевой нагрузки на долото. Ка нал грубого измерения осевой нагрузки включает датчик 1 веса бурильного инструмента, блок 2 вычитания, ключ 3, блок 4 памяти и блок 5 индикации. Этот канал позволяет непрерывно получать информаш ю об осевой нагрузке на долото в процессе бурения. Работа этого канала не отличается от работы известных устройств измер гния осевой нагрузки на долото по иамешмтаю веса бурильного инструмента. Все остальные элементы и блоки уст ройства образуют канал точного измерения осевой нагрззк 1 на долото, позволяющий периодически получать более точ кое значение.осевой нагрузки. В основу рабэты канала точного измерения осевой нагрузки на долото поло жен тестовый метод повышения точности измерения Г 5. Сущность этого метода аакпючается в том, что в процессе измерения осевой нагрузки на долото периодически вводит-ся тест, представпяютдий собой образцовое прухращеше измеряемой веш чиньи . Осевая шгрузка на долото создается частью веса колонны бурильнь х труб и регулируется переметенкем верхнего кон ца колонны бурк.пьпых труб, Если верхний: коней колонны бурильны труб опустить на величину ДР, то на основании закона Гука осевая нагруззш возрастает на величину модуп :. упругости матервйпа площадь поперечного сечения дпина колонны бурильных труб. При малых значен шх А. 8 сипы трешя колонны о стешси скважины сохра1шются неизменными и образцовое приращение 10 196 осевой нагрузки на долото sP, являющееся забойным параметром, может быть с высокой точностью определено на осно вании закона Гука по перемещению верхнего конца бурильной колонны Д Р . Предложенное устройство работает следующим образом. После спуска колонны бурильных труб в скважину производится измерение веса бурильного инструмента в тот момент, когда долото еще не касается забоя скважины. Сигнал с первого выхода блока 20 управления ключами открывает кпючи 3 и 7. Блок 4 памяти запоминает результат измерения веса бурильного инструмента. (Qo-T)a, где К - коэффициент преобразования измерительного устройства; Т - силы трения колонны о стенки скважины; а - аддитивная погрешность измерительного устройства. Одновременно блок 8 памяти запоминает этот же результат измерения в цифровом виде после преобразования его в аналого-цифровом преобразователе 6 (Оо-т)+а,, где К j; « коэффициент преобразования аналого-цифрового преобразовав теля; : q суммарная аддитивная погреш ность измерительного устройст-- ва и аналого-цифрового преобразователя. После первого измерения ключи 3 и 7 закрываются. Затем долото доводится до забоя к начинается процесс бурения, На один из входов блока 2 вычитания непрерывно подается сигнал с датчика 1 веса. бурильного инструмента, пропоршюнальный текущему весу бурильного инструмента, который в процессе бурения уменьшился на величину осевой нагрузки на долото Р --(GoP-T)ciНа другой вход блока 2 вычитания непрерывно подается сигнал из первого блока 4 памяти, пропорциональный полному весу бурилыюго инструмента. Результирующий сигнал на выходе блока 2 вычитания определяется вьфажением V- t-H-KP Текущее значение осевой нагрузки непрерывно воспроизводится блоком 5 индикации. Так работает канал грубого измерения осевой нагрузки на цопото. Погрешности этого канала измерения связаны с нестабильностью коэффициента преобразования измерительной цепи К под дей- 5 твием разпичнь1х возмущающих факторов. При необходимости получения точного начения осевой нагрузки на долото предарительно с помощью канала грубого измерения устанавливается осевая нагруз- О а Р , несколько меньщая заданного знаения. Затем сигнал с второго выхода блока 20 управления ключами открывает ключ 1О, ив блок 11 памяти поступает игшл с аналог о-цифрового преобразова- 15 тепя 6, определяемый выражением

(ао-р-т)о |Далее ключ 10 закрывается, а сигнал с третьего выхода блока 20 управ- 20 пения открывает пятый кпюч 17. Осевая нагрузка на долото с помощью канала грубого измерения доводится до заданноо значения путем перемещения верхнего онца колонны на некоторую величину 25 дновременно сигнал с датчика 15 подачи бурильного инструмента после преобразования в цифровую форму в анапого-1ш4 овом преобразователе 16 через ключ 17 поступает иа блок 18 памяти, зо где в цифровом виде фиксируется перемещение верхнего кошш бурильной колонны

де.

После установки заданного значения осевой нагрузки ключ 17 закрывается, и 5 сигнал с четвертого выхода блока 2О управления ключами отк1Я 1вает кЛюч 12. В блоке 13 памяти фиксируется в цифровом виде результат третьего измерения, определяемый выражением40

1,-ккцСС)о-Р-)

После третьего измерения ключ 12 закрывается.

Произведем следующие илчислеиия. 5 Вычтем из результатов первого и второго измерений результат третьего из- мерения м,-н.,--ККцР

Ма-Ы,,ККц(р-Р)-ККцйР50

Решая эту систему уравнений относительно Р , получим

.,.УИН.

кКцч -Кг

Из этого выражения видно, что точность 55 определения осевой нагрузки на долото не зависит от стабильности коэффициентов преобразования К и К« t а определяется

только точностью задания образцового приращения ос«вой нагрузки Д Р, называемого тестом. Как было показановыше, образцовое приращение осевой нагрузки Др создается путем перемещения верхнего конца бурильной копонны на величину ДР и при малых значениях ДР определяется по закону Гука

Таким образом, после проведения каналом точного измерения осевой нагрузки трех рассмотренных измерений с пятого выхода блока 20 управления появляется сигнал, запускающий процессорный блок 9, который вычисляет точное значение осевбй нагрузки по алгоритму

- p-:i: r h.

Na-N,, Ь

Результат вычисления блока вычисления осевой нагрузки индицируется блоком 19 индикации.

С помощью задатчика 14 коэффициентов задается значение множителя EF/b, зависящее от модуля упругости t материала труб, площади поперечного сечения труб F и длины бурильной колонны L .

При необходимости получения нового уточненного значения осевой нагрузки на долото повторяются измерения, связанные с получением цифровых значений 2 и 3 веса бурильного инструмента, и перемещения верхнего конца бурильной колонны. Блок 9 рассчитывает новое уточненное значение осевой нагрузки по рассмотренному алгоритму.

Устройство может быть упрощено, если перед получением цифрового значения 3 третьего измерения веса бурильной перемещение верхнего конца бурильной колонны Дс будет составлять постоянную величину. В этом случае отпадает необходимость в датчике подачи бурильного инструмента и соответствующем аналогоцифровом преобразователе, так как вел чина ДР будет вводиться в бпок 9 вы- числения осевой нагрузки как постоянный коэффициент.

Предложенное устройство позволяет пот вышать точность измерешш осевой на,грузки на. долото. Известные устройства для измерения осевой нагрузки на долото имеют погрешность измерения при нор мапь№1х условиях эксплуатации (2+ 20 С) составляющую 2,5%, и допол шгельную . погрешность, увеличивающуюся на 1% на. каждые изменения температуры, без учета других вт1яющг1х факторов. В диапазоне раэочих температур от -50 С до , в котором могут работать средства измерения, устанавпиваемые на буровых ;уств1нсовках, обшая погрешность взвеетвых устройств дпя измерения осевой нагрузки на допото мовкет достигать 9,5% топько Яри изменении температуры. Под действием других возмущак щих факторов погрешность этих устройст может быть еще больше. В предложенном устройстве точнобть определения осевой нагрузки на долото зависит от точности измерения перемещения верхнЕ ГО KoHDik бурильной колонны uiP , точности задания величин Е, tU и точности Еычисштельных операций. Величина перемещения верхнего кониа бурильной колонны Ь В является наземным параметром и без затруднений может быть измерена цифровыми измерительными устройствами с гогрешностью, не превышающей 1% в диапазоне возможных рабочих температур. Точность задаПИЯ величин Е и Р не ограничена, так как эти ветгаины могут быть измершол заранее с тобой требуемой точностью. Длина бурильной колонны Ai даже в наихуагаем случае может быть измерена с точностью до ±5 м, что на глубине 1ООО м составит 0,5%. Точность выполнения математических операций не ограничена, так как может быть повышена путем увеличения разрядности кодов процессорного блока. Таким образом, погрешность предложенного .устройства определяется, в ооШэвном, погрешностью измерения перемещения верхнего кониа бурильной колонны, погрешностью определения длины бурильного инструмента н тартз. приведенных ВЕШЮ значениях составляющих погрешностей не превосходит 1,5% во всем диапазоне рабочих температур. В предложенном устройстве могут бытьиспользованы простые, нестабильные, а следовательно, и недорогие датчик веса бурильного инструмента и аналого-цифровой дреобразователь, так как их погрешность не сказывается на точности onpisделения осевой нагрузки на долото.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЦИФРОВОЙ ГИДРАВЛИЧЕСКИЙ ИЗМЕРИТЕЛЬ ПАРАМЕТРОВ БУРЕНИЯ | 1995 |

|

RU2087702C1 |

| Устройство для измерения углубления долота при бурении глубоких скважин | 1982 |

|

SU1040126A1 |

| Устройство для управления процессом турбинного бурения | 1983 |

|

SU1104247A1 |

| Устройство для определения места прихвата бурильного инструмента | 1982 |

|

SU1089245A1 |

| Способ автоматического поддержания заданной нагрузки на долото и устройство для его осуществления | 1986 |

|

SU1361314A1 |

| Устройство для установления эффективной нагрузки на долото | 1990 |

|

SU1789016A3 |

| Устройство для контроля частоты вращения вала турбобура | 1982 |

|

SU1055864A1 |

| Устройство для измерения осевой нагрузки на долото | 1979 |

|

SU870682A1 |

| СПОСОБ РЕГУЛИРОВАНИЯ ЭЛЕКТРОПРИВОДА РЕГУЛЯТОРА ПОДАЧИ ДОЛОТА | 1996 |

|

RU2108456C1 |

| Устройство для контроля и управления процессом турбинного бурения | 1987 |

|

SU1461881A1 |

УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ОСЕВОЙ НАГРУЗКИ НА ДОЛОТО, содержащее датчик веса бурильного инструмента, соединенный с одним на входов блока вычитания непосредетве шю, а с другими через последовательно соединенные первые ключи и первый блок памяти, выход блока вычитания соединен с входом индикатора, отпичающеес я тем, что, с целью повышения точности измерения устройства, в него введены аналого-Ш1( преобразователи, датчик подачи, блок управления ключами, второй, третий и четвертый ключи, второй, третий, четвертый и пятый блоки памяти, зацатчик коэффициентов, дополните льнь1й индикатор и блок вычисления осевой нагрузки, при этом датчик веса бурильного инструмента через первый анагюго-ци чювой преобразователь подключен к информационным входам второго, третьего и четвертого ключей, выходы которык через соответствующий блок памяти, подключены к первому, второму и (Л третьему входам блока вычисления осевой нагрузки, четвертый вход которого соединен с выходом задатчика коэффицие1 тов, датчика подачи через второй аналого-цифровой преобразователь соединен с информационным входом питого ключа, выход которого через четвертый блок памяти соединен с пятым входом ОО блока вычисления осевой нагрузки, вы00 ход которого соединен с дополнительным индикаторов, выходы блока управления аЛ ключами соединены с управляющими вхоСО дами ключей и блока вычисления осевой нагрузки.

f -J

ff

/

//

ff

//

J

/J

f2

/tf

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Погарский А.А | |||

| и др | |||

| Оптимизация процессов глубокого бурения | |||

| М., Недра, 1981, с | |||

| Кулиса для фотографических трансформаторов и увеличительных аппаратов | 1921 |

|

SU213A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| и др | |||

| Контропьноизмеритепьные приборы при бурении скважин | |||

| М., Недра, 1980, cji 124-125 | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| и др | |||

| Оптимизация процессов глубокого бурения | |||

| М., Недра, 1981, с | |||

| Устройство для вытяжки и скручивания ровницы | 1923 |

|

SU214A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| и др | |||

| Контроль параметров процесса бурения | |||

| М., Неярй, 1973, с | |||

| Способ получения смеси хлоргидратов опийных алкалоидов (пантопона) из опийных вытяжек с любым содержанием морфия | 1921 |

|

SU68A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

| и др. | |||

| Тестовые ме тоды повышения точности измерений | |||

| М., Энергия, 1978. | |||

Авторы

Даты

1983-08-07—Публикация

1982-04-29—Подача