С целью повишения-качества стали за счет получения в конце продувки металла с заданным низким содержанием азота, осуществляют предварительную деазотацию чугуна до содержания азота в нем, определяемого из соотношения

15(/N/cT - 0,002).Q

/NU--Т-Т --

. л. 100

при этом присадку ишакообраэующих ма терналов заканчивают до истечения 65-70% общей продолжительности продувки, кроме того,за 1-3 мин до окоН чания продувки присаживают газообраэующие добавки в количестве 1-10 кг/т а после получения в металле концентрации углерода 0,10-0,15% продувку .производят струей, затопленной в шлакометаллическую фазу.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СОВМЕЩЕННОГО ПРОЦЕССА НАНЕСЕНИЯ ШЛАКОВОГО ГАРНИСАЖА И ВЫПЛАВКИ СТАЛИ В КОНВЕРТЕРЕ С ПОНИЖЕННЫМ РАСХОДОМ ЧУГУНА | 2008 |

|

RU2389800C1 |

| Способ выплавки высокоуглеродистой стали для высокопрочной проволоки | 1989 |

|

SU1712424A1 |

| Способ выплавки стали | 1979 |

|

SU821503A1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В КОНВЕРТЕРЕ | 1997 |

|

RU2107737C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ | 2008 |

|

RU2389799C1 |

| Способ выплавки стали в конвертере | 1990 |

|

SU1786093A1 |

| Способ передела низкомарганцовистого чугуна в конвертере | 1981 |

|

SU1006496A1 |

| Способ выплавки стали с предварительным нагревом лома в конвертере | 1982 |

|

SU1059005A1 |

| Способ выплавки стали в кислородном конвертере | 1985 |

|

SU1330168A1 |

| СПОСОБ ПОЛУЧЕНИЯ РЕЛЬСОВОЙ СТАЛИ | 2003 |

|

RU2254380C1 |

1. Способ выплавки стали с низким содержанием азота, включающий завалку лома, присадку шлакообразующих материалов, заливку чугуна, про-, дувку ванны газообразным окислителем с изменением положения фурмы, о т лич ающий ся тем, что, с целью повышения качества стали за счет получения в конце продувки металла с заданным низким содержанием азота, завалку лома осуществляют из соотношения 15 ( /,М/„ - 0,002)-С| Л . (/ N/,, + / N /д ){«25 .100 . где Л - количество лома/ т; /Н/ц,/М,- содержание азота в чугуне и ломе, мас.%} /NC - Ьерхний предел содержа ния азота в металле nei 1ред выпуском, мас.%; {({ - содержание азота в дутье, об.%} Q - масса металлошихты, т при этом присадку ищакообразующих материалов заканчивают до истечения 65-70% общей продолжительности продувки, причем за 1-3 мин до окончания продувки присаживают газообразующие добавки в количестве 1-10 кг/т, а после получения в металле концентрации углерода 0,10-0,15% продувку производят струей, затопленной в шлакометаллическую фазу. 2. Способ выплавки стали с низким содержанием азота, включающий завалку лома, присадку шлакообразующих материалов, заливку чугуна, § продувку ванны газообразным окисли- телем с изменением положения фурмы,о т личающийся тем, что, с целью повышения качества стали за счет получения в конце продувки металла с заданным низким содержанием азота, продувку ведут газообразным окислителем с чистотой по азоту, определяемой из соотношения 15 (/) /ст - 0,002).Q .ssasiu itSg®# - (/.N/Y + )A 100 ; ffKSS при этом присадку шлакообразующих «SSS материалов заканчивают до истечения 65-70% общей продолжительности продукт ки, причем за 1-5 мин до окончания продувки насаживают газообразуквдие добавки в количестве 1-10 кг/т, а после получения в металле концентрации углерода 0,10-0,15% продувку производят струей, затопленной в шлакоме галлическую фазу. 3, Способ выплавки стали с низким содерж анием азота, включающий завалку лома, присадку шлакообразукацих материалов, заливку чугуна,. продувку ванны газсэобразным окислителем с изменением положения фурмы, о т личающий ся тем, что.

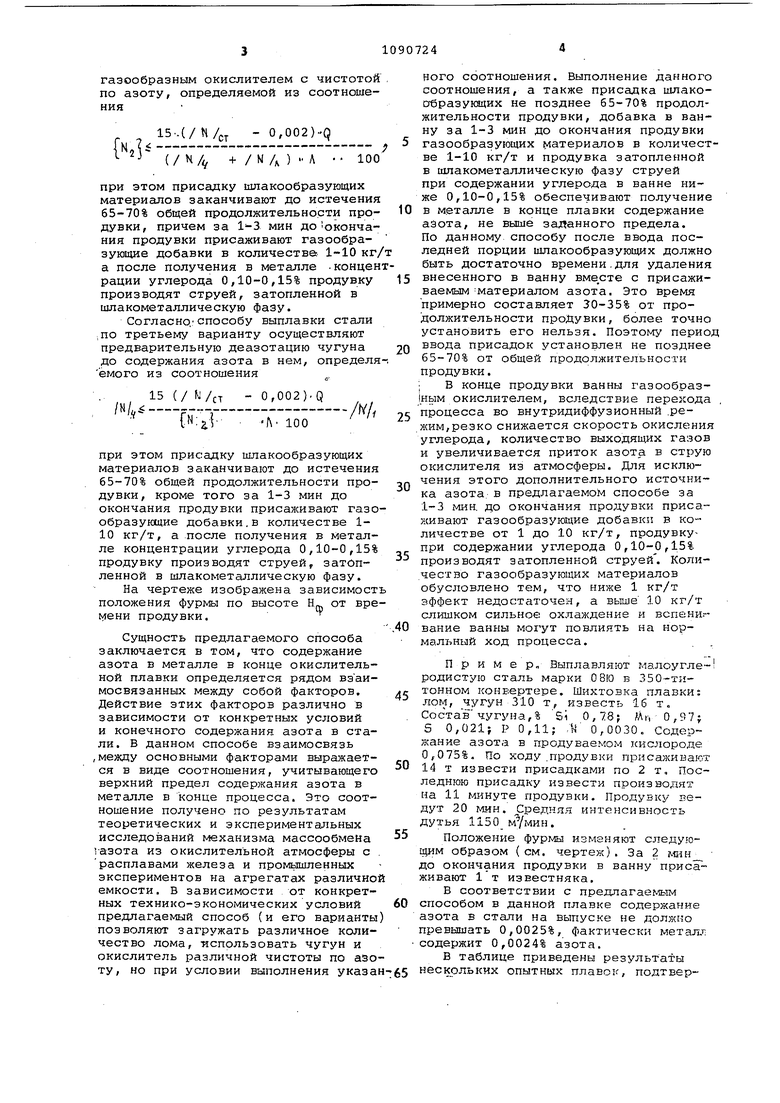

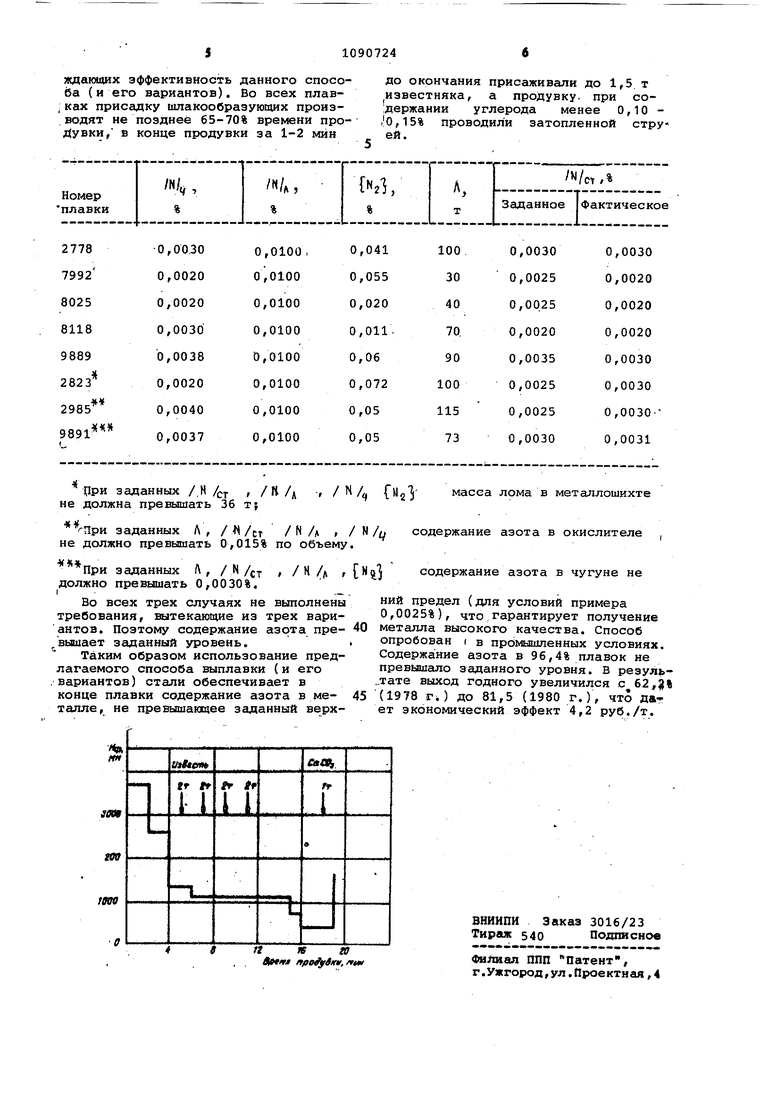

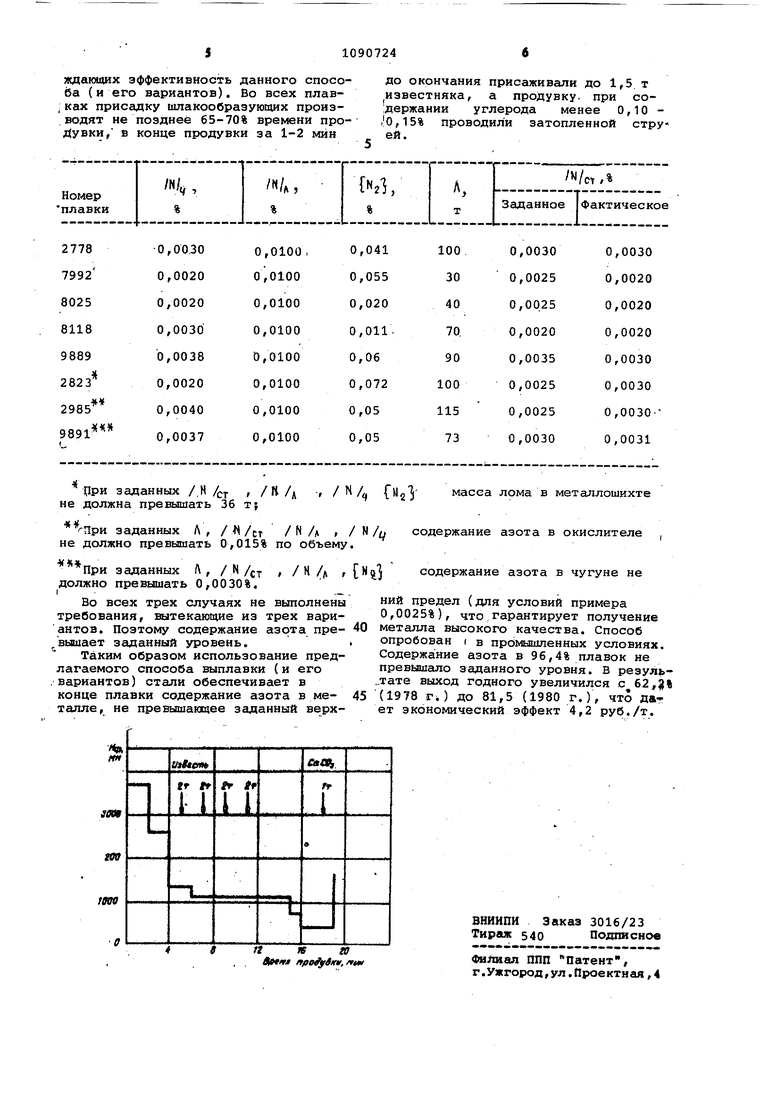

Изобретение относится к металлургии, преимущественно металлургии чер ных металлов, и может быть использо.вано при выплавке стали с низким содержанием азота в кислородном конвер тере или другом сталеплавильном агре гате, использующем газообразный окис литель . Известен способ вьтлавки стали с низким содержанием азота в конвертере, включающий завалку лома, сыпучих заливку чугуна, продувку окислителем под .большим давлением, при котором происходит взаимодействие кислорода в газообразном состоянии с азотом l Недостатком этого способа является то, что он не обеспечивает получение низких содержаний азота после продувки, так как газовая фаза является не единственным источником поступления азота в металл. Известен способ выплавки стали с низким содержанием азота, включающий загрузку лома, сыпучих материалов, заливку чугуна, продувку кисло/родом, по которому с целью понижения содержания азота в стали чугунпред варительно деазотируют в ковше 2 . Однако этим способом получают содержание азота не выше заданного зна чения, потому что на конечное содержание азота в металле влияет не толь ко его содержание в чугуне, но также и в ломе, и,в окислителе. Наиболее близким к изобретению по технической сущности и достигаемому результату является способ выплавки стали с низким содержанием азота, включающий завалку лома, при садку шлакообразующих материалов, заливку чугуна, продувку ванны газообразным окислителем с изменением положения фурмы. С целью снижения содержания азота в металле степень интенсивности перемешивания ванны поддерживают изменением расхода газообразного окислителя и положением фурмы З ... Недостатком известного способа является то, что он не позволяет получать стабильно высокое количество металла, так как не обеспечивает заданное низкое содержание азота. Это объясняется тем, что наряду с дутьевым режимом на содержание азота в металле влияет его содержание в чугуне, ломе, сыпучих, а также ре1жим ведения плавки Целью изобретения является повышение качества стали за счет получения в конце продувки металла с содержанием азота не выше заданного. Поставленная цель достигается тем, что согласно способу выплавки стали с низким содержанием азота, включающему завалку лрма, присадку шлакообразующих мат ериалов, заливку чугуна, продувку ванны . газообразным окислителем с изменением положения фурмы, по первому варианту завалку лома осуществляют из соотношения 15 (/ МД,. - 0,002). Q Д :. {/N/ + ,) 100 где . Л - количество лома, т) ; и/I/A содержание азота в чугуне и ломе соответственно , мае.%; /N/cT - верхний предел содержания азота в металле перед выпуском, мас.%; - содержание азота в дутье, об.%; Q - масса металлошихты, т, при этом присадку шлакообразующих материалов заканчивают до истечения 65-70% общей продолжительности продувки, причем за 1-3 мин до окончания продувки присаживают газообразующие добавки в количестве 1-10 кг/т, а после получения в металле концентрации углерода 0,10-0,15% продувку производят струей, затопленной в шлакометаллическую фазу. Согласно способу выплавки стали по второму варианту продувку ведут газообразным окислителем с чистото по азоту, определяемой из соотношения15-(/ М/с - 0,002)-Q (/ /tf + / N Л ) Л Ю при этом присадку шлакообразующих материалов заканчивают до истечени 65-70% общей продолжительности про дувки, причем за 1-3 мин дооконча ния продувки присаживают газообразующие добавки в количестве 1-10 кг а после получения в металле . конце рации углерода 0,10-0,15% продувку производят струей, затопленной в шлакометаллическую фазу. Согласно,способу выплавки стали ,по третьеглу варианту осуществляют предварительную деазотацию чугуна до содержания азота в нем, определ ёмого из соотношения 15 (/ fJ/cT - 0,002).Q А 100 при этом присадку шлакообразующих материалов заканчивают до истечения 65-70% общей продолжительности продувки, кроме того за 1-3 мин до окончания продувки присаживают газо образукадие добавки.в количестве 110 кг/т, а после получения в металле концентрации углерода 0,10-0,15% продувку производят струей, затопленной в шлакометаллическую фазу. На чертеже изображена зависимост положения фурмы по высоте Н.. от вре мени продувки. Сущность предлагаемого способа заключается в том, что содержание азота в металле в конце окислительной плавки определяется рядом взаимосвязанных между собой факторов. Действие этих факторов различно в зависимости от конкретных условий и конечного содержания азота в стали. В данном способе взаимосвязь ,между основными факторами выражается в виде соотношения, учитывающего верхний предел содержания азота в металле в конце процесса. Это соотношение получено по результатам теоретических и экспериментальных исследований механизма массообмена газота из окислительной атмосферы с расплавами железа и промышленных экспериментов на агрегатах различно емкости, В зависимости от конкретных технико-экономических условий предлагаемый способ (и его варианты позволяют загружать различное количество лома, использовать чугун и окислитель различной чистоты по aso ту, но при условии выполнения указа ного соотношения. Выполнение данного соотношения, а также присадка шлакообразунвдих не позднее 65-70% продолжительности продувки, добавка в ванну за 1-3 мин до окончания продувки газообразующих материалов в количестве 1-10 кг/т и продувка затопленной в шлакометаллическую фазу струей при содержании углерода в ванне ниже 0,10-0,15% обеспечивают получение в металле в конце плавки содержание азота, не выше заданного предела. По Данному способу после ввода последней порции шлакообразующих должно быть достаточно времени,для удаления внесенного в ванну вметете с присаживаемым -материалом азота. Это время примерно составляет 30-35% от продолжительности проДувки, более точно установить его нельзя. Поэтому период ввода присадок установлен не позднее 65-70% от общей продолжительности продувки. ; В конце продувки ванны газообраз1ньш окислителем, вследствие перехода процесса во внутридиффузионный .режим,резко снижается скорость окисления углерода, количество выходящих газов и увеличивается приток азота в струю окислителя из атмосферы. Для исключения этого дополнительного источника азота, в предлагаемом способе за 1-3 мин. до окончания продувки присаживают газообразующие добавки в количестве от 1 до 10 кг/т, продувкупри содержании углерода 0,10-0,15% производят затопленной струей. Количество газообразующих материалов обусловлено тем, что ниже 1 кг/т эффект недостаточехч, а выше 10 кг/т слишком сильное охлаждение и вспени:вание ванны могут повлиять на нормальный ход процесса. Пример, Выплавляют малоуглеродистую сталь марки 08Ю в 350-титонном конвертере. Шихтовка плавки: лом, чугун 310 т, известь 16 т Состав чугуна,% Si 0,78f Mr, 0,Ч7; S 0,021 f Р 0,11; .,Н 0,0030. Содержание азота в продуваемом кислороде 0,075%. По ходу .продувки присаживают 14 т извести присадками по 2 т. Последнюю присадку извести производят на 11 минуте продувки. Продувку ведут 20 мин. Зредняя интенсивность дутья 1150 м/мин. Положение фурмы изменяют следующим образом ( см. чертеж). За 2 мин до окончания продувки в ванну приса живают 1 т известняка. В соответствии с предлагаемым способом в данной плавке содержание азота в стали на выпуске не должно превышать 0,0025%, фактически металл содержит 0,0024% азота. В таблице приведены результаты нескольких опытних плавок, полтверзадающих эффективность данного способа (и его вариантов). Во всех плав.ках присадку шлакообразующих производят не позднее 65-70% проДувки/ в конце продувки за 1-2 мин

рри заданных /,Н , / К /д , / N/ T sllмасса лома в металлошихте

не должна превышать 36 т;

ы U...

При заданных Л, / И /ст /N /д , / /и содержание азота в окислителе не должно превышать 0,015% по объему.

л/ (

При заданных Л , / N/ , / Н / , должно превышать 0,0030%.

Во всех трех случаях не выполнены требования, вытекающие из трех вариантов. Поэтому содержание азота превышает заданный уровень.

Таким образом использование предлагаемого способа выплавки (и его вариантов) стали обеспечивает в конце плавки содержание азота в металле, не превышающее заданный верхдо окончания присаживали до 1,5 т известняка, а продувку, при содержании углерода менее 0,10 /0,15% проводили затопленной струей.

{4}

содержание азота в чугуне не

НИИ предел (для условий примера 0,0025%), что гарантирует получение 40 металла высокого качества. Способ t опробован I в промышленных условиях. Содержание азота в 96,4% плавок не превышало заданного уровня. В резуль..тате выход годного увеличился с 62,3 45 (1978 г.) до 81,5 (1980 г.), что дает экономический эффект 4,2 руб./т.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ использования делительного аппарата ровничных (чесальных) машин, предназначенных для мериносовой шерсти, с целью переработки на них грубых шерстей | 1921 |

|

SU18A1 |

| Промывной клапан для туалетов и т.п. приборов | 1925 |

|

SU1953A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Контрольный висячий замок в разъемном футляре | 1922 |

|

SU1972A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1984-05-07—Публикация

1982-12-30—Подача