Изобретение относится к черной металлургии, а конкретнее -к производству стали в конвертерах.

Известен способ выплавки стали в конвертере с использованием в качестве охладителя металлизованных окатышей со степенью металлизации не менее 85%. Данным способом предусматривается частичная замена в шихте металлолома металлизованными окатышами, доля которых в суммарном расходе металлозавалки (чугун-лом+окатыши) составляет в среднем не более 10%.

Недостатками известного способа являются повышенная продолжительность процесса вследствие низкой интенсивности

продувки кислородом, повышенные расходы чугуна и извести.

В качестве прототипа выбран известный способ выплавки стали в конвертере, включающий заливку чугуна, присадку металлизованных окатышей со степенью металлизации не ниже 90%. продувку кислородом, присадку извести. Согласно известному способу ввод в конвертер металлизованных окатышей в количестве 20- 30% от массы чугуна производят двумя порциями, причем 60-90% вводят в завалку, а остальное количество при достижении содержания углерода 0,10-0,15%. ввод метал- лизованныхокатышей в завалку производят

1 со о о ю со

после слива чугуна совместно с металлоломом.

Недостатками этого способа являются повышенный расход чугуна и продолжительность процесса из-за недостаточной интенсивности продувки кислородом и переохлаждения конвертерной ванны присаживаемой известью.

Цель изобретения - сокращение продолжительности процесса, снижение расхода чугуна.

Поставленная цель достигается тем, что продувку ведут с интенсивностью 3,3...5,0 м /мин-т, а присадку извести производят двумя порциями, первую, в количе- стве 75...80% ее общего расхода, подают в интервале 10;..40%, а вторую в количестве 25...15% общего расхода, в интервале 70...85% продолжительности времени продувки соответственно.

Предлагаемый способ включает заливку чугуна, присадку металлизованных окатышей со степенью металлизации не ниже 90%, продувку кислородом, присадку извести. Продувку ведут с интенсивностью 3,3...5,0 м /мин-т, а прис.адку извести производят двумя порциями,первую,в количестве 75...85% ее общего расхода, подают в интервале 10...40%, а вторую, в количестве 25...15% общего расхода, а интервале 70...85% продолжительности времени продувки соответственно.

Способ осуществляется следующим образом.

После слива в конвертер чугуна произво- дится присадка необходимого количества металлизованных окатышей, опускается фурма, включается подача кислорода и начинается продувка с интенсивностью 3,3...5,0 м3/мин -т в период 10...40% продолжительности про- дувки присаживают 75...85% продолжительности продувки присаживают 25...15% общего расхода извести.

Сущность заявляемого .способа заключается в следующем.

Продувка кислородом с интенсивностью 3,3...5,0 м /мин-т обеспечивает сокращение продолжительности процесса,снижение расхода чугуна.При значениях интенсивности продувки менее 3,3м /мин.т происходит повышенный угар железа в шлак в начальный период плавки, что сопровождается выбросами металла и шлака из конвертера в ходе продувки, снижением выхода годного, увеличением рас- хода чугуна. При значениях интенсивности продувки более 5,0 м /мин-т снижается полнота усвоения металлизованных окатышей расплавом и степень усвоения извести

шлаком, что приводит к уменьшению выхода годного и увеличению расхода чугуна.

Присадка извести двумя порциями позволяет избежать чрезмерного переохлаждения ванны.в первой половине продувки, что приводит к снижению выбросов из конвертера, повышению полноты усвоения извести за плавку, снижению расходов чугуна и извести.

Присадка извести в интервале менее Ю.% длительности продувки сопровождается переохлаждением ванны в начальный период продувки, снижением полноты усвоения извести за плавку и увеличением расхода чугуна.

Присадка извести в интервале более 40% - менее 70%, а также более 85% длительности продувки сопровождается снижением степени усвоения извести за плавку, увеличением расхода извести и чугуна.

Оптимальным интервалом для присадки первой порции извести является 10...40%, второй порции 70...85% длительности продувки, поскольку присадка изве- сти в указанные интервалы продувки не приводит к переохлаждению конвертерной ванны и возникновению выбросов, сопровождается улучшением шлакообразования и повышением полноты усвоения извести шлаком за плавку, снижением расходов извести и чугуна.

В случае массы первой порции извести менее 75%, а второй порции более 25% общего ее расхода имеет место увеличение расхода извести, вследствие снижения полноты ее усвоения шлаком. Присадка первой порции извести в количестве более 85%, а на второй менее 15% общего расхода, приводит к переохлаждению ванны на первом этапе процесса, возникновению выбросов, снижению выхода годного и полноты усвоения извести шлаком за плавку, возрастанию расхода чугуна.

Оптимальные массы присадок извести составляют: первой порции - 75...85%, второй - 25...15% общего расхода, поскольку при этом обеспечивается максимальное усвоение извести шлаком за плавку, предотвращается переохлаждение конвертерной ванны и устраняются выбросы из конвертера шлакометаллической эмульсии, сокращается расход извести и чугуна.

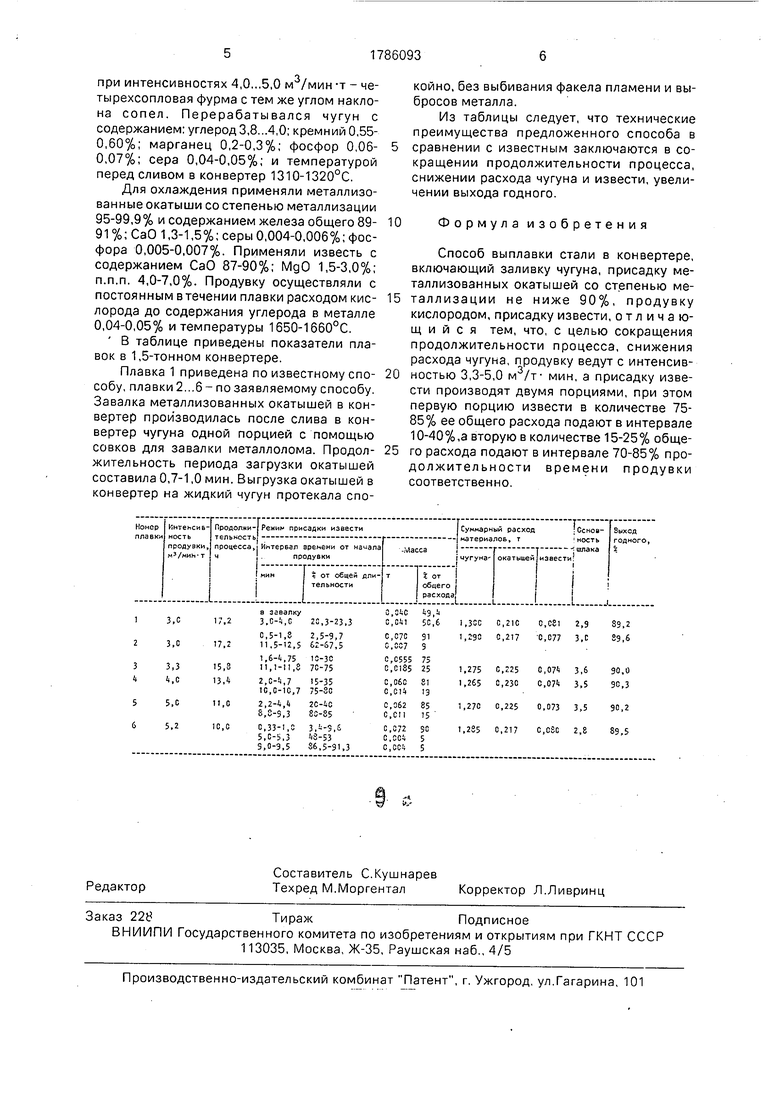

Практические испытания предложенного способа осуществлялись в 1,5-тонном полупромышленном конвертере.

Продувка осуществлялась газообразным кислородом чистотой 99,5%. При ин- тенсивностях продувки 3,3...4,0 м3/мин-т использовалась трехсопловая фурма с углом наклона сопел к оси фурмы 15 градусов,

при интенсивностях 4,0,,,5,0 м /мин -т - че- тырехсопловая фурма с тем же углом наклона сопел. Перерабатывался чугун с содержанием: углерод 3,8...4,0; кремний 0,55- 0,60%; марганец 0,2-0,3%; фосфор 0,06- 0,07%; сера 0,04-0,05%; и температурой перед сливом в конвертер 1310-1320°С.

Для охлаждения применяли металлиэо- ванные окатыши со степенью металлизации 95-99,9% и содержанием железа общего 89- 91 %;СаО 1,3-1,5%; серы 0,004-0,006%; фосфора 0,005-0,007%. Применяли известь с содержанием СаО 87-90%; МдО 1,5-3,0%; п.п.п. 4,0-7,0%. Продувку осуществляли с постоянным в течении плавки расходом кислорода до содержания углерода в металле 0,04-0,05% и температуры 1650-1660°С.

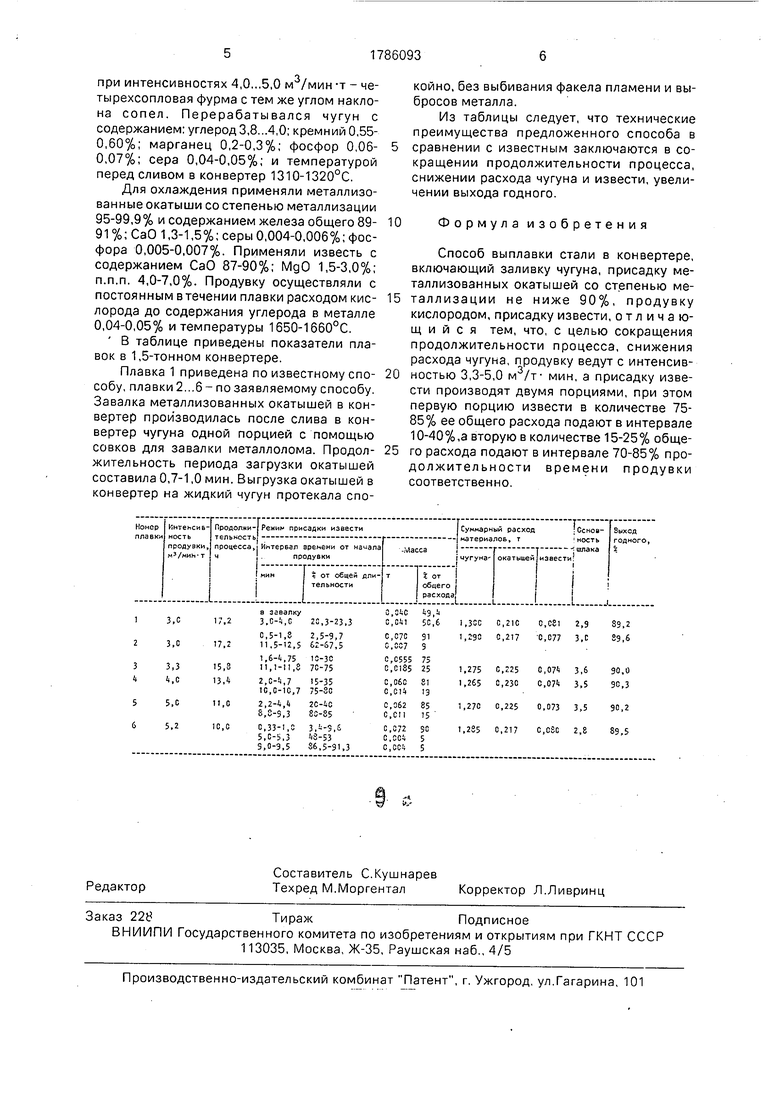

В таблице приведены показатели плавок в 1,5-тонном конвертере.

Плавка 1 приведена по известному способу, плавки 2...6 - по заявляемому способу. Завалка металлизованных окатышей в конвертер производилась после слива в конвертер чугуна одной порцией с помощью совков для завалки металлолома. Продолжительность периода загрузки окатышей составила 0,7-1,0 мин. Выгрузка окатышей в конвертер на жидкий чугун протекала спо0

5

0

койно, без выбивания факела пламени и выбросов металла.

Из таблицы следует, что технические преимущества предложенного способа в сравнении с известным заключаются в сокращении продолжительности процесса, снижении расхода чугуна и извести, увеличении выхода годного.

Формула изобретения

Способ выплавки стали в конвертере, включающий заливку чугуна, присадку металлизованных окатышей со степенью металлизации не ниже 90%, продувку кислородом, присадку извести, отличающийся тем, что, с целью сокращения продолжительности процесса, снижения расхода чугуна, продувку ведут с интенсивностью 3,3-5,0 м /т- мин, а присадку извести производят двумя порциями, при этом первую порцию извести в количестве 75- 85% ее общего расхода подают в интервале 10-40%,а вторую в количестве 15-25% обще- го расхода подают в интервале 70-85% продолжительности времени продувки соответственно.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА ВЫСОКОКАЧЕСТВЕННОЙ СТАЛИ В ДУГОВОЙ ПЕЧИ | 1991 |

|

RU2049119C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В КИСЛОРОДНЫХ КОНВЕРТЕРАХ | 1995 |

|

RU2088672C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В КОНВЕРТЕРЕ | 2006 |

|

RU2299247C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В КИСЛОРОДНОМ КОНВЕРТЕРЕ | 2019 |

|

RU2732840C1 |

| СПОСОБ ПРОИЗВОДСТВА СТАЛИ | 2018 |

|

RU2699468C1 |

| Способ производства молибденсодержащей стали | 1988 |

|

SU1601135A1 |

| Способ выплавки стали | 1983 |

|

SU1117322A1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В ДУГОВЫХ ПЕЧАХ | 2011 |

|

RU2451091C1 |

| Способ выплавки стали в конвертере | 1983 |

|

SU1148875A1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В ВЫСОКОМОЩНЫХ ДУГОВЫХ ПЕЧАХ | 2000 |

|

RU2201970C2 |

Использование: черная металлургия, выплавка стали в конвертерах. Сущность изобретения: заливают чугун, присаживают металлизованные окатыши со степенью металлизации не ниже 90%, продувают кислородом, присаживают известь. Продувку ведут с интенсивностью 3,3-5,0 м /т-мин. Присадку извести производят двумя порциями, первую в количестве 75-85% ее общего расхода подают в интервале 10...40%, а вторую,, в количестве 15...25% общего расхода, в интервале 70...85% продолжительности времени продувки соответственно. 1 табл. ел С

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Фурма | 1983 |

|

SU1127909A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Использование металлизованных окатышей в шихте кислородных конвертеров | |||

| - Сталь, 1975, № 7, с | |||

| Телефонная трансляция с катодными лампами | 1920 |

|

SU592A1 |

Авторы

Даты

1993-01-07—Публикация

1990-10-29—Подача