1

Изобретение относится к черной металлургии и может быть использовано при выплавке качественной стали, например, в конвертерах, дуговых и мартеновских печах.

Известен способ выплавки каче ственной стали, при котором с целью получения низкого содержания вредных примесей, например серы, фосфора, хрома, применяют специально, подготовленные чистые исходные шихтовые материалы (слябы и блюмы конвертерного производства), а в качестве шлакообразующих вводят в печь свежеобожженную известь, богатую железную руду, дефицитный и дорогой плавиковый шпат 1 .

Наиболее близким по технической сущности и достигаемому эффекту к изобретению является способ выплавки низкоазотистой стали в дугрврй печи, включакачий завалку шихтовых материалов, расплавление, продувку ванны газообразным кислородом, окисление примесей твердыми окислителями, скачивание окислительного шлака и выпуск металла. Для получения концентраций азота и стали менее 0,010% окисление примесей кислородом производят со скоростью обезуглероживания 0,5-1,5% С/ч до получения концентраций углерода менее 0,04% частично скачивают окислитель ный шлак, оставляя его в печи в количестве 0,8-2,5% от веса металла, затем окисление примесей производят твердыми окислителями, вводимыми с превышением стехиометрически необходимого для снижения углерода

0 на-0,02-0,15 2Д .

Недостатком данного способа является отсутствие благоприятных условий для удаления вредных примесей, например фосфора, хрома, серы,

5 аэота и водорода в период плавления металла и кислородной продувки ванны, вследствие чего применяются дорогие и дефицитные исходные материалы плавки. Это обусловлено

0 тем, что наиболее эффективное удаление вредных примесей (дефосфораци, дехромация) происходит при низкой температуре металла и шла-, ка, высокой его основности, жидко5 подвижности и окислительной способности. Обеспечить эффективное удаление фосфора, хрома и серы в данном способе только путем окисления примесей кислородом со скоростью обезуглероживания 0,5-1,5% С/ч не

0 представляется возможным, так как окисел фосфора не может существовать в шлаке в свободном состоя,НИИ, а тугоплавкие шлакообраэующие материалы (известняк, известь, руда) проплавляются медленно, что ведет к низкой активности образующегося шлака. Медленный рост основ ности и окислительной способности ишака в период плавления сдерживает переход вредных примесей из металла в млак, а это приводит к повышенному содержанию вредных примесей в металле к моменту расплавления шихты, увеличению продолжительности плавки. Цель изобретения - повышение качества стали путем ускорения шлакообразования, повышение деЛЬсфорации и дехромации металла в период плавления и кислородной продувки ванны Поставленная цель достигается тем, что в способе производства ста ли, включающем завалку шихтовых материалов, расплавление, продувку . ванны газообразным кислородом, оки сление примесей твердыми окислителями и выпуск металла, в завалку в дят однородный и легкоплавкий сплав феррита кальция. Возможен ввод сплава феррита кальция в период кислородной продувки ванны совмест но с глиноземсодержагчими материала ми # .например бокситом, и с твердыми окислителями. По мере плавления лома и чугуна (при твердой завалке) или рафиниро ва.ния чугуна, феррит кальция будет диссоциировать на составляющие СаО и FegO-j, окислы железа будут взаимодействовать с углеродом жидкого металла, а освободившаяся СаО вступит во взаимодействие с Si02 i .P-Oj. и А)20з, СГ2О5- Поэтому В период плавления с целью максимального удаления-фосфора и хрома из металла необходимо исключить присадк-и боксита или других кремнезем и глиноземсодержащих материалов. Присадка боксита допускается тольк при выплавке стали из высокохромистого лома и чугуна для разжижения шлака, когда в нем значительно возрастает концентрация хромито и повышается вязкость шлака. В период плавления при условии низкой температуры металла и шлака дефосфорирование и дехромирование легкоплавкого сплава феррита кальц возможно не только за счет свободн . сао, но и за счет образования трифосфата железа, устойчивого при ни кой температуре. Следовательно, чтобы обеспечить высокую степень дёфосфорации и дехромации, одновре менно в период плавления, необходи мо вводить в завалку в период плавления легкоплавкий сплав ферри та кальция с низшим содержанием Si02 и Al20. Действие низкой, но остаточной для расплавления феррита кальция, температуры в сталеплавильной ванне на протяжении процессов дефосфорации и дехромации металла подтверхсдается тем, что реакции окисления фосфора и хрома экзотермические. .Для осуществления дефосфорации и дехромации при низкой температуре требуется значительно меньшая основность шлака, т.е. меньшее количество окиси кальция и более высокое содержание окислов железа. Исследования, проведенные на Череповецком металлургическом заводе, показали, что требуемым условием эффективной дефосфорации и дехромации металла отвечает легкоплавкий и однородный сплав феррита кальция с содержанием окиси кальция 23-37%, кремнезема - 3-5%, остальные окислы железа и примеси (окислов алюминия, магния,, марганца и др.). Температура плавления данного материала не превышает 1200°С. Следует ограничить содержание кремнезема в сплаве феррита кальция, так как прочная связь окиси кальция с окисью фосфора может быть нарушена присутствием свободной окиси кремния. Низкое содержание азота в стали по расплавлении и соответственно в готовом металле (см. таблицу) обусловлено быстрым расплавлением легкоплавкого (до ) сплава феррита кальция в начальный период плавления шихты. Следовательно, на подине печи, в начале плавки, образуется слой жидкоподвижного расплава ферритов кальция с высоким содержанием окислов кальция и железа. По мере плавления твердой шихты под дугами будет образовываться жидкий металл, который, опускаясь на подину, непосредственно пройдет через слой жидкоподвижного сплава феррита кальция. При зтом вследствие хорошего контакта жидких металла и сплава феррита кальция происходит рафинирование стали от вредных примесей. Кроме того, легкоплавкий и жидкоподвижный расплав феррита кальция предохраняет жидкий металл от проникновения в него газов (азота и водорода) из атмосферы печи в период плавления. Пример. Проводится выплавка стали в дуговой электропечи с интенсивной продувкой ванны кислородом. Выплавляется, легированная электротехническая сталь с содержанием, %: углерод 0,01-0,3, кремний ,0. марганец 0,20-0,35, сера 0,005-0,015, фосфор 0,003-0,008, хром 0,01-0,02. При выплавке стали в качестве шлакообразуюадего материала в печь вводят однородный и легкоплавкий сплав феррита кальция, имеющего в своем составе %: окись кальция 35-37,

окись кремния 3-5, окислы железа 5055. Расход сплава составляет 25 кг/Т стали.

Завалку шихты производят в 2 приема. Перед подвалкой в печь присаживают у. т:

Легкоплавкий сплав

феррита кальция 2,0

Кусковая известь 1,0.

Расплавлениешихты ведут с применением газокислородной горелки, производят подрезку шихты кислородом с интенсивностью 800 .

После полного расплавления шихты и достижения температуры ванны 1540-15бО с, отбирают пробу металла и шлака на полный химический анализ и производят удаление максимально возможного количества шлака.

Содержание эЯементов в металле после расплавления, следующее, %:

Углерод 0,4-0,5

Фосфор 0,005

Азот О,004.

Хром 0,02.

Последующие периоды плавки проводят с интенсивной продувкой ванны кислородом. Для поддержания высокой реакционной способности шлака в ванну присаживают 1-1,5 т легкоплавкого сплава феррита кальция.

Технико-экономическая эффективность способа обусловлена повышением производительности сталеплавильного агрегата при выплавке, высококачественной стали и повышением ее качества. Улучшение условий дефосфорции, деазотации, дехромации и десульфурации позволяет использовать при выплавке качественной стали низкосортного дешевого лома и чугуна (табл. 1). Кроме того, при выплавке стали по предложенному способу на 50-60% снижается расход дефицитного и дорогостоящего плавикового шпата, так как легкоплавкий сплав феррита кальция обладает достаточно высокой жидкотекуч стью при.температурах сталеплавильного производства.

Экономическая эффективность от

o применения железофлюса при выплавке качественной стали за счет изме- . нения затрат на материалы, на 1 т стали:

известныйспособ: затраты на плавиковый шпат 0,05410 0,54 р1/т, так

5 как замена шпата на 50%, то экономия составит 0,27 Р/т, затраты на известь 0,,51 р/т, где 0,030 - расход извести, 17 - цена извести, затраты на агломерат:

0 0,009-17 0,16 р/т, где 0,009,- расход агломерата, 17 - цена агломерата, предлагаемый способ: расхоД: железофлюса 35 кг/т стали. Затраты составят 0,035-20 0,70 р/т, где 0,35 - рас5ход железоЛлюса, 20 - цена железофлюса .

Экономический эффект в расчете на год при производстве 100 тыс. т.стали с применением железофлюса соста0вит: (0,27+0,51+0,16-0,70)100000 24000 р.

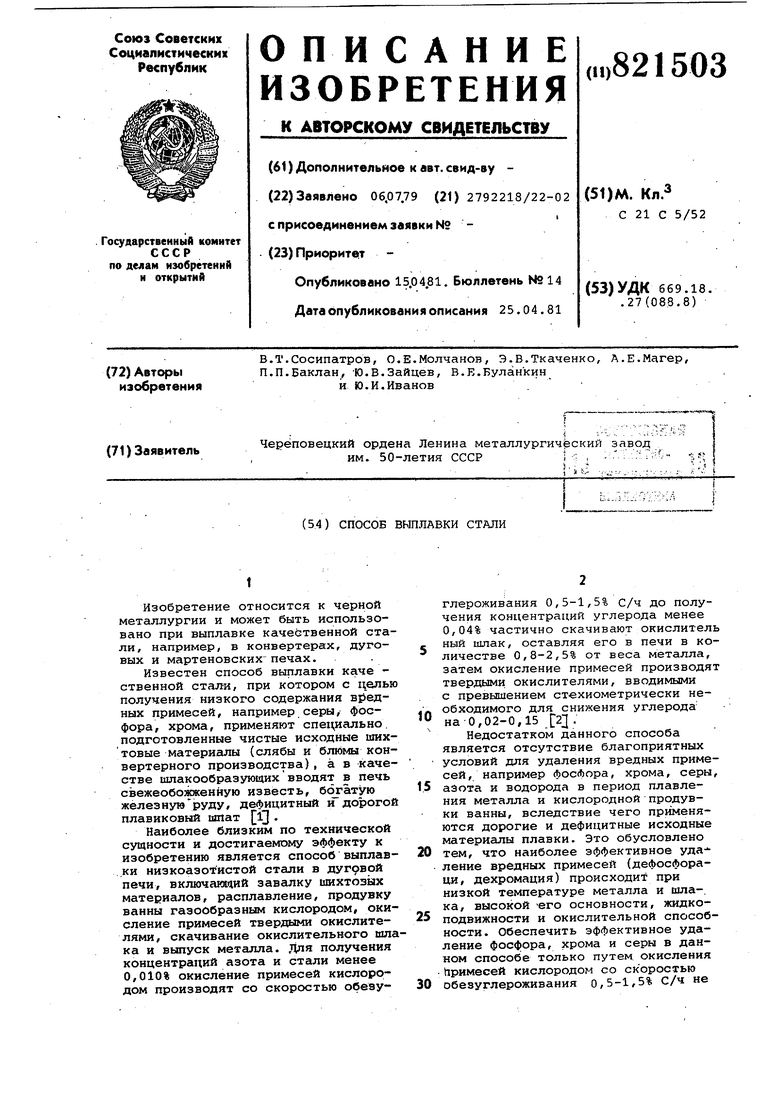

Результаты испытаний по предлагаемому способу, обычная шихта) приведены в табл. 1.

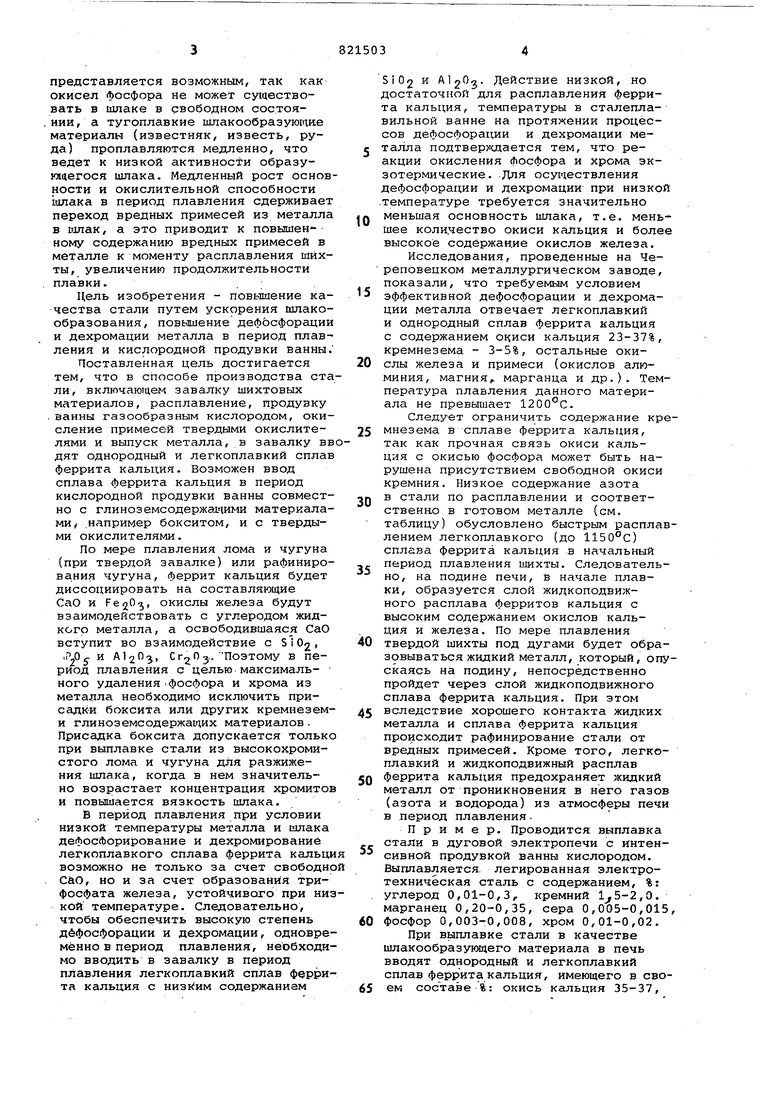

5 Результаты испытаний по известному способу (чистая шихта) приведены в табл. 2.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВЫПЛАВКИ СТАЛИ В ДУГОВОЙ ЭЛЕКТРОПЕЧИ | 1995 |

|

RU2092574C1 |

| Способ выплавки низкоуглеродистых медьсодержащих высокохромистых сталей | 1981 |

|

SU956574A1 |

| Способ рафинирования нержавеющих сталей | 1976 |

|

SU655726A1 |

| Способ выплавки стали для производства металлокорда | 1989 |

|

SU1740428A1 |

| Способ выплавки стали | 1981 |

|

SU1013494A1 |

| СПОСОБ ПОЛУЧЕНИЯ СТАЛИ В ДУГОВОЙ СТАЛЕПЛАВИЛЬНОЙ ПЕЧИ | 2010 |

|

RU2430973C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В ПОДОВОМ СТАЛЕПЛАВИЛЬНОМ АГРЕГАТЕ | 2001 |

|

RU2205230C2 |

| Способ выплавки стали и сплавов | 1983 |

|

SU1084308A1 |

| Способ получения ванадиевой стали | 1981 |

|

SU1014920A2 |

| КОМПОЗИЦИОННАЯ ШИХТА ДЛЯ ВЫПЛАВКИ СТАЛИ | 1993 |

|

RU2044061C1 |

0,35 0,10 0,020 0,002 0,01 0,003 2,6

Расплавление 0,45 0,15 .0,025 0,005 0,05 0,004

Окончание ки- слородной про- 0,015 0,03 0,015 0,002 0,01 0,004 3,0 дувки

0,020 0,05 0,020 0,004 0,03 0,005

содержание в металле, %

Период плавки

0,350,13 0,026 0,015 0,060,005 4,1

0,450,17 0,030 0,020 0,100,006

0,0150,03 0,023 0,010 0,050,006 4,9

0,0200,04 0,027.0,014 0,090,007

Таблица 2

Формула изобретения

2,Способ по п. 1, отличающийся тем, что.сплав феррита кальция вводят в период продувки ванны кислородом.

кальция вводят совместно с твердыми окислителями. /

Источники информации, Q принятые во внимание при экспертизе

Авторы

Даты

1981-04-15—Публикация

1979-07-06—Подача