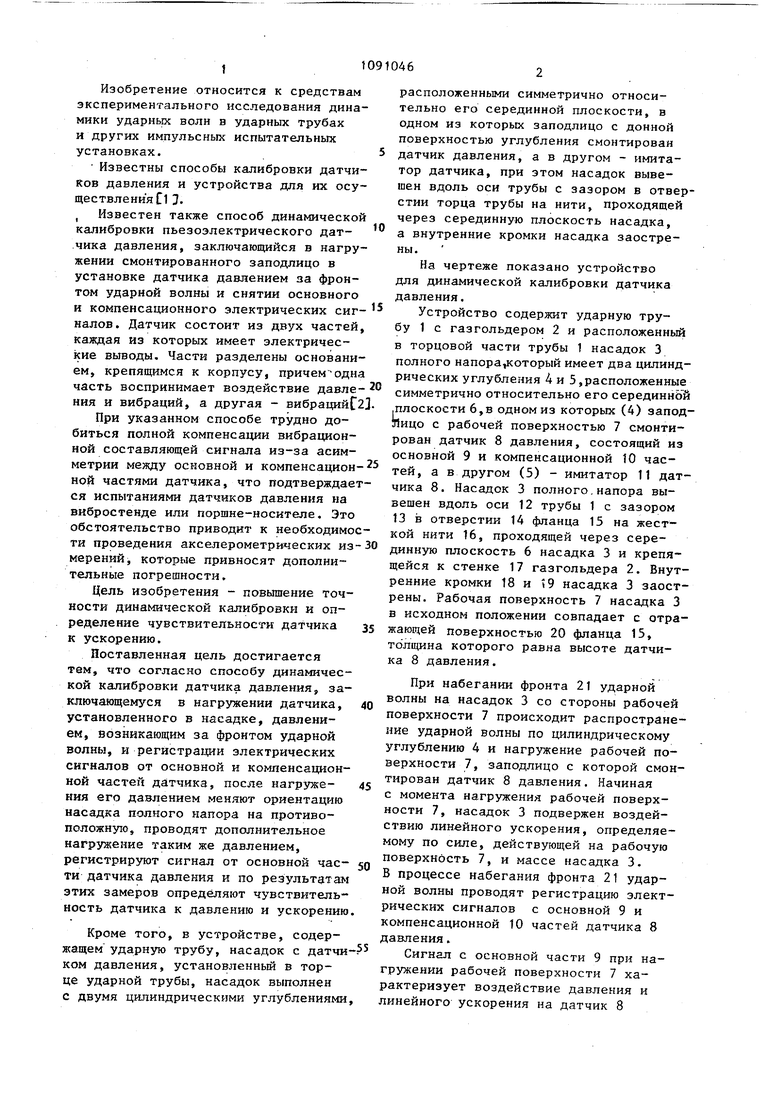

Изобретение относится к средствам экспериментального исследования дина мики ударньк волн в ударных трубах и других импульсных испытательных установках. Известны способы калибровки датчи ков давления и устройства для их осу ществления С 1 3Известен также способ динамическо калибровки пьезоэлектрического дат.чика давления, заключающийся в нагру жении смонтированного заподлицо в установке датчика давлением за фронтом ударной волны и снятии основного и компенсационного электрических сиг налов. Датчик состоит из двух частей каждая из которых имеет электрические выводы. Части разделены основани ем, крепящимся к корпусу, причем одн часть воспринимает воздействие давле ния и вибраций, а другая - вибрацийС При указанном способе трудно добиться полной компенсации вибрационной составляющей сигнала из-за асимметрии между основной и компенсацион ной частями датчика, что подтверждае ся испытаниями датчиков давления на вибростенде или поршне-носителе. Это обстоятельство приводит к необходимо ти проведения акселерометрических из мерений, которые привносят дополнительные погрешности. Цель изобретения - повышение точности динамической калибровки и определение чувствительности датчика к ускорению. Поставленная цель достигается тем, что согласно способу динамической калибровки датчика давления, заключающемуся в нагружении датчика, установленного в насадке, давлением, возникающим за фронтом ударной волны, и регистрации электрических сигналов от основной и компенсационной частей датчика, после нагружения его давлением меняют ориентацию насадка полного напора на противоположную, проводят дополнительное нагружение таким же давлением, регистрируют сигнал от основной части датчика давления и по результатам этих замеров определяют чувствительность датчика к давлению и ускорению Кроме того, в устройстве, содержащем ударную трубу, насадок с датчи ком давления, установленньй в торце ударной трубы, насадок выполнен с двумя цилиндрическими углублениями расположенными симметрично относительно его серединной плоскости, в одном из которых заподлицо с донной поверхностью углубления смонтирован датчик давления, а в другом - имитатор датчика, при этом насадок вывешен вдоль оси трубы с зазором в отверстии торца трубы на нити, проходящей через серединную плоскость насадка, а внутренние кромки насадка заострены. На чертеже показано устройство для динамической калибровки датчика давления. Устройство содержит ударную трубу 1 с газгольдером 2 и расположенньй в торцовой части трубы 1 насадок 3 полного напора,который имеет два цилиндрических углубления 4 и 5, расположенные симметрично относительно его серединнЬй .плоскости 6,в одном из которых (4) заподлицо с рабочей поверхностью 7 смонтирован датчик 8 давления, состоящий из основной 9 и компенсационной 10 частей, а в другом (5) - имитатор 11 датчика 8. Насадок 3 полного.напора вывешен вдоль оси 12 трубы 1 с зазором 13 в отверстии 14 фланца 15 на жесткой нити 16, проходящей через серединную плоскость 6 насадка 3 и крепящейся к стенке 17 газгольдера 2. Внутренние кромки 18 и 9 насадка 3 заострены. Рабочая поверхность 7 насадка 3 в исходном положении совпадает с отражающей поверхностью 20 фланца 15, толщина которого равна высоте датчика 8 давления. При набегании фронта 21 ударной волны на насадок 3 со стороны рабочей поверхности 7 происходит распространение ударной волны по цилиндрическому углублению 4 и нагружение рабочей поверхности 7, заподлицо с которой смонтирован датчик 8 давления. Начиная с момента нагружения рабочей поверхности 7, насадок 3 подвержен воздействию линейного ускорения, определяемому по силе, действующей на рабочую поверхность 7, и массе насадка 3. В процессе набегания фронта 21 ударной волны проводят регистрацию электических сигналов с основной 9 и омпенсационной 10 частей датчика 8 авления. Сигнал с основной части 9 при наружении рабочей поверхности 7 хаактеризует воздействие давления и инейного ускорения на датчик 8 давления, a сигнал с компенсационной части 10 - воздействие ускорения. Однако практически невозможно добить ся полной компенсации составляющей от ускорения путем суммирования этих сигналов из-за технологических различий между основной 9 и компенсационной 10 частями датчика 8, а пото скомпенсированный таким образом сигнал не будет являться переходной фун цией датчика 8 давления. Для получения переходной функции датчика 8 изменяют ориентацию насадка полного напора 3 на противоположную, при которой с отражающей плоскостью 20 фланца 15 совпадает вспомо гательная поверхность 22 насадка 3, заподлицо с которой смонтирован имитатор 11 датчика В, проводят нагружение вспомогательной поверхности 22 таким же давлением и регистрируют сигнал с основной части 9 датчика 8 давления, подверженного лишь воздействию линейного ускорения. Суммарный сигнал с основной части 9 от отдельных последовательных, но противоположных по направлению воздействий давления на рабочую 7 и вспомогательную 22 поверхности насадка полного напора 3 эквивалентен сигналу с основной части 9 при одновременном воздействии давления на эти поверхности 7 и 22 и представляет собой переходную функцию датчика 8 давления. Задавая давление в диапазоне калибровки, получают зависимость чувст вительности от давления. Задавая линейное ускорение в диапазоне калибровки по сигналам с компенсационной части 10, получают зависимость чувствительности к ускорению от величины ускорения, а вычитая из сигналов с основной части 9 при нагружении вспомогательной поверхности 22 сигналы с компенсационной части 10 при нагружении рабочей поверхности 7, получают зависимость восприимчивости от ускорения. Имея исходные калибровочные данные и регистрируя в эксперименте сигналы с основной 9 и компенсационной частей 10 датчика 8 давления при нагружении его со стороны основной части 9, определяют искомое давление. Для этого по сигналу с компенсационной части 10 находят действующее в эксперименте ускорение, по найденному значению определяют отклонение сигнала, соответствующего суммарному действию давления и ускорения, от сигнала, соответствующего действию.давления, вычитают это отклонение из сигнала основной части датчика 8 и по разности определяют значение давления. Предлагаемый способ по сравнению с известными позволяет с более высокой точностью проводить компенсацию влияния ускорения на показания датчика давления с виброкомпенсатором при наличии асимметрии между основной частью датчика и виброкомпенсирующей. При этом применяются более простые . технологическая оснастка в устройстве и магТематические операции при обработке результатов. Для реализации способа не требуются дополнительные испытания на вибростенде.

7////////////////Л

////У/////////

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ калибровки преобразова-ТЕля дАВлЕНия B удАРНОй ТРубЕ | 1979 |

|

SU838476A1 |

| Устройство для градуировки пьзоэлектрических преобразователей давления | 1980 |

|

SU909609A1 |

| Способ динамической калибровки преобразователей давления при разгрузке | 1978 |

|

SU871007A1 |

| Способ динамической калибровки преобразователей давления непосредственно на объекте и устройство для его осуществления | 1984 |

|

SU1223069A1 |

| Устройство для определения параметров ударной волны | 1975 |

|

SU538261A1 |

| Способ динамической градуировки преобразователей давления в ударной трубе и устройство для его осуществления | 1982 |

|

SU1030685A1 |

| СПОСОБ КАЛИБРОВКИ ДАТЧИКОВ ИМПУЛЬСНОГО ДАВЛЕНИЯ | 2011 |

|

RU2469284C1 |

| Ударная труба для калибровки датчиков давления | 1977 |

|

SU684355A1 |

| СТЕНД ДЛЯ ИСПЫТАНИЯ ЖЕЛЕЗОБЕТОННЫХ ЭЛЕМЕНТОВ НА ПРОДАВЛИВАНИЕ ПРИ КРАТКОВРЕМЕННОЙ ДИНАМИЧЕСКОЙ НАГРУЗКЕ | 2020 |

|

RU2726031C1 |

| 5ИЕПИО'-'11ИА | 1973 |

|

SU366121A1 |

1. Способ динамической калибровки датчика давления, заключающийся в нагружении датчика, установленного в насадке, давлением, возникаю1щм за фронтом ударной волны, и регистрации электрических сигналов от основной и компенсационной частей датчика, о тличающийся тем, что, с целью повьшения точности калибровки и определения чувствительности датчика к ускорению, после нйгружения датчика давлением меняют ориентацию насадка полного напора на противоположную, проводят дополнительное нагружение таким же давлением, регистрируют сигнал с основной части датчика давления, и по результатам этих замеров определяют чувствительность датчика к давлению и ускорению. 2. Устройство для динамической калибровки датчика давления, содержащее ударную трубу, насадок с датчиком давления, установленный в торце ударной трубы, отличающееся тем, что насадок выполнен с двумя цилиндрическими углублениями, расположенными симметрично относительно (Л его серединной плоскости, в одном из которых заподлицо с донной поверхностью углубления смонтирован датчик давления, а в другом - имитатор датчи ка, при этом насадок вывешен вдоль оси трубы с зазором в отверстии торца о со трубы на нити, проходящей через серединную плоскость насадка, а внутренние кромки насадка заострены.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Устройство для тарирования датчиков давления | 1973 |

|

SU449268A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Голубинский А.И., Соколов И.Б | |||

| Исследование распределения давления на поверхности плоских и цилиндрических тел при падении на них взрывной ударной волны | |||

| Труды ЦАГИ, вып.1298, Изд | |||

| отдел ЦАГИ | |||

| М., 1970, с.3-5 (прототип). | |||

Авторы

Даты

1984-05-07—Публикация

1983-01-14—Подача