I

Изобретение относится к области приборостроения, в частности, к устройствам для испытаний датчиков давления.

Известны ударные трубы для калибровки датчиков давл; ия, состоящие из отсека высокого давления, диафрагмы, камеры низкого давления, измерительного отсека и торцовой стенки с гнездами для датчиков, установленной перпендикулярно оси трубы или, что то же са иое, направлению движения падающего фронта ударной волны 1. В такой трубе производится калибровка датчиков давления (установленных в гнездах торцовой стенки) в режиме мгновенного нагружения. Максимальное импульсное давление, розникающее при отражении ударной волны от торцовой стенки, определяется, в основном, допустимыми начальными и конечными давлениями газов в камерах высокого и низкого давления. То есть, максимально возможное давление, прилагаемое к датчику, ограничивается здесь прочтностнымихарактеристиками трубы для данного перепада давлений на диафрагме.

Наиболее близким по технической сущности к изобретению является ударная труба для исследования динамических характеристик и калибровки датчиков давления 2. Она содержит камеру высокого давления, измерительный отсек, торцовую стенку с гнездами для датчиков, расположенную под

углом к оси трубы, устройство для изменения и измерения угла наклона торцовой стенки. Такая труба позволяет измерять динамические характеристики датчиков при различных скоростях нагружения воспринимающей поверхности калибруемых датчиков ударной волной. Максимальное давление, действующее на датчик в такой ударной трубе, достигается при установке торцовой стенки перпендикулярно направлению движения фронта ударной волны. Это максимальное

5 давление также, как и в предыдущем случае, ограничено прочностными характеристиками трубы. Увеличение прочностных характеристик ударной трубы связано со значительными экономическими затратами, и сложными конструктивными разработками

0 ударной трубы в целом. Это ограничивает верхний предел диапазона давлений, реализуемых на поверхности калибруемых датчиков, предназначенных для работы при больщих мгновенных нагружениях.

1-..6рсте11ия является расширение :i;;aiia3i)iui кялипровки датчиков давления.

Это достигается тем, что в ударной трубе для калибровки датчиков давления, содержащей камеру высокого давления, отделенную диафрагмой от камеры низкого давления, измерительный отсек трубы с торцовой стенкой,с гнездами для датчиков, расположенной под углом к оси трубы, и элемент изменения угла наклона торцовой стенки, торцовая стенка выполнена с прямоугольным выступом,-перпендикулярным к ней, имеющим дополнительные гнезда для датчиков, причем высота выступа не превыщает высоты волны Маха в момент ее соприкосновения с выступом.

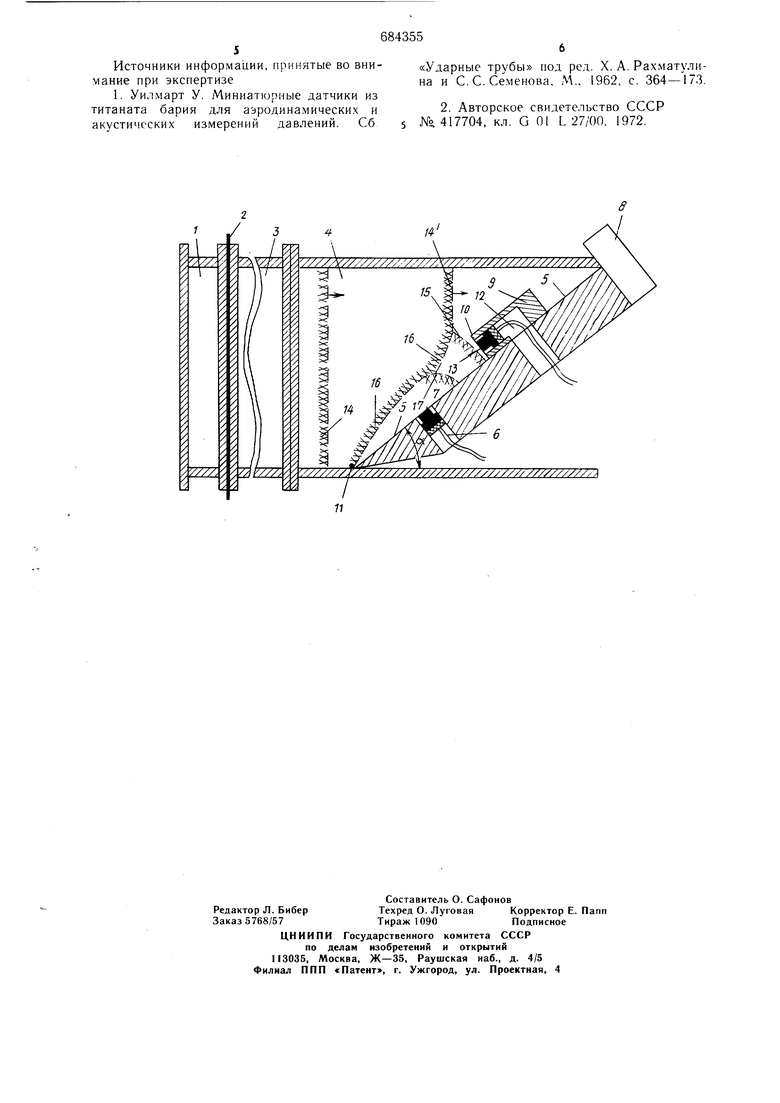

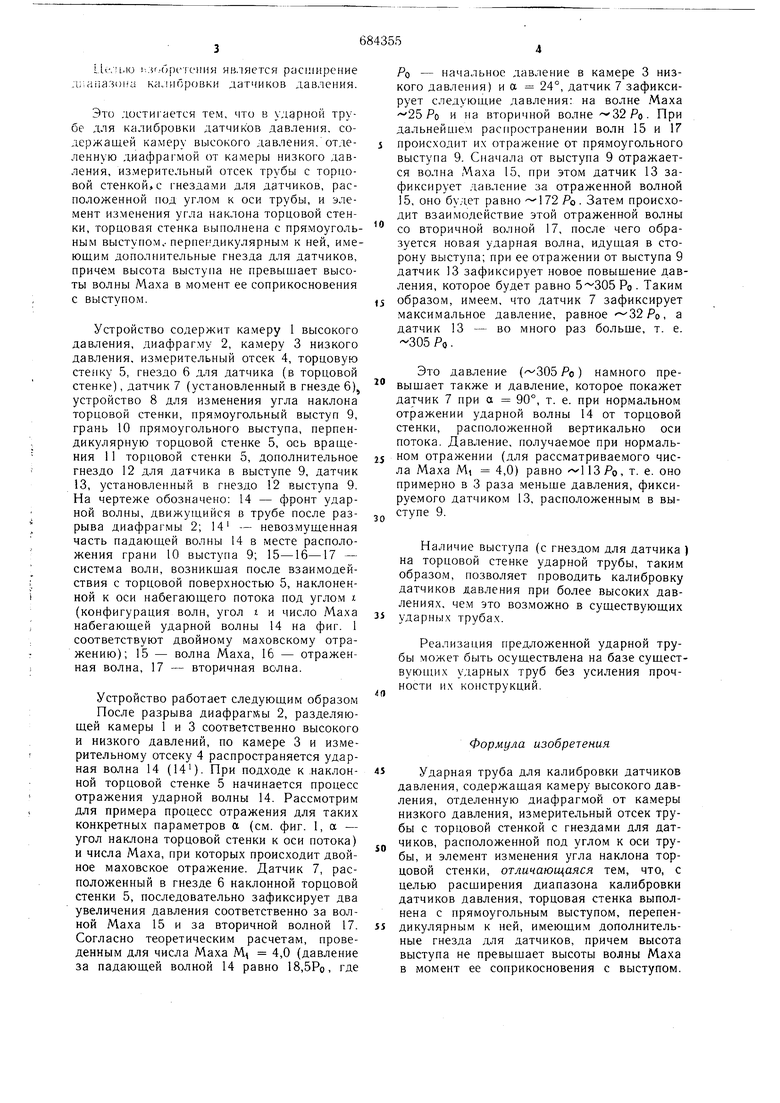

Устройство содержит камеру 1 высокого давления, диафрагму 2, камеру 3 низкого давления, измерительный отсек 4, торцовую стенку 5, гнездо 6 для датчика (в торцовой стенке), датчик 7 (установленный в гнезде б), устройство 8 для изменения угла наклона торцовой стенки, прямоугольный выступ 9, грань 10 прямоугольного выступа, перпендикулярную торцовой стенке 5, ось вращения 11 торцовой стенки 5, дополнительное гнездо 12 для датчика в выступе 9, датчик 13, установленный в гнездо 12 выступа 9. На чертеже обозначено: 14 - фронт ударной волны, движущийся с трубе после разрыва диафрагмы 2; 14 - невозмущенная часть падающей волны 14 в месте расположения грани 10 выступа 9; 15-16-17 - система волн, возникщая после взаимодействия с торцовой поверхностью 5, наклоненной к оси набегающего потока под углом х (конфигурация волн, угол i и число Маха набегающей ударной волны 14 на фиг. 1 соответствуют двойному маховскому отражению); 15 - волна Маха, 16 - отраженная волна, 17 - вторичная волна.

Устройство работает следующим образом После разрыва диафрагкы 2, разделяющей камеры 1 и 3 соответственно высокого и низкого давлений, по камере 3 и измерительному отсеку 4 распространяется ударная волна 14 (14). При подходе к лаклонной торцовой стенке 5 начинается процесс отражения ударной волны 14. Рассмотрим для примера процесс отражения для таких конкретных параметров а (см. фит. 1, а - угол наклона торцовой стенки к оси потока) и числа Маха, при которых происходит двойное маховское отражение. Датчик 7, расположенный в гнезде 6 наклонной торцовой стенки 5, последовательно зафиксирует два увеличения давления соответственно за волной Маха 15 и за вторичной волной 17. Согласно теоретическим расчетам, проведенным для числа Маха М, 4,0 (давление за падающей волной 14 равно 18,5Ро, где

РО - начальное давление в камере 3 низкого давления) и а 24°, датчик 7 зафиксирует следующие давления: на волне Маха РО и на вторичной волне 32 РО. При дальнейшем распространении волн 15 и 17

происходит их отражение от прямоугольного выступа 9. Сначала от выступа 9 отражается волна Маха 15, при этом датчик 13 зафиксирует давление за отраженной волной 15, оно будет равно 172 РО . Затем происходит взаимодействие этой отраженной волны

со вторичной волной 17, после чего образуется новая ударная волна, идущая в сторону выступа; при ее отражении от выступа 9 датчик 13 зафиксирует новое повыщение давления, которое будет равно РО . Таким

образом, имеем, что датчик 7 зафиксирует максимальное давление, равное 32Ро, а датчик 13 - во много раз больще, т. е. 305 РО .

Это давление (305 РО ) намного превыщает также и давление, которое покажет датчик 7 при а 90°, т. е. при нормальном отражении ударной волны 14 от торцовой стенки, расположенной вертикально оси потока. Давление, получаемое при нормальном отражении (для рассматриваемого числа Маха MI 4,0) равно , т. е. оно примерно в 3 раза меньше давления, фиксируемого датчико.м 13, расположенным в выступе 9.

Наличие выступа (с гнездом для датчика ) на торцовой стенке ударной трубы, таким образом, позволяет проводить калибровку датчиков давления при более высоких давлениях, чем это возможно в существующих ударных трубах.

Реализация предложенной ударной трубы может быть осуществлена на базе существующих ударных труб без усиления прочности их конструкций.

Формула изобретения

Ударная труба для калибровки датчиков давления, содержащая камеру высокого давления, отделенную диафрагмой от камеры низкого давления, измерительный отсек трубы с торцовой стенкой с гнездами для датчиков, расположенной под углом к оси трубы, и элемент изменения угла наклона торцовой стенки, отличающаяся тем, что, с целью расщирения диапазона калибровки датчиков давления, торцовая стенка выполнена с прямоугольным выступом, перепендикулярным к ней, имеющим дополнительные гнезда для датчиков, причем высота выступа не превыщает высоты волны Маха в момент ее соприкосновения с выступом.

Источники информации, принятые во внимание при экспертизе

1. Уилмарт У. Миниатюрные датчики из титаната бария для аэродинамических и акустических измерений давлений. Сб

«Ударные трубы нод ред. X. А. Рахматулина и С. С. Семенова, М., 1962, с. 364-173.

2. Авторское свидетельство СССР 5 №.417704, кл. G 01 L 27/00, 1972.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для калибровки датчиков высокого давления | 1987 |

|

SU1520371A1 |

| УСТРОЙСТВО ДЛЯ ТЕСТИРОВАНИЯ ДАТЧИКОВ ДИНАМИЧЕСКОГО ДАВЛЕНИЯ | 2023 |

|

RU2819564C1 |

| Ударная труба для калибровки датчиков давления | 1988 |

|

SU1583773A1 |

| Ударная труба для исследования динамических характеристик и калибровки датчиков давления | 1986 |

|

SU1339426A2 |

| Ударная труба | 1981 |

|

SU979929A1 |

| Устройство для динамической калибровки датчиков давления | 1975 |

|

SU553509A1 |

| Ударная труба | 1985 |

|

SU1286918A1 |

| Устройство для калибровки датчиков импульсного давления | 1981 |

|

SU972288A1 |

| Способ динамической градуировки преобразователей давления в ударной трубе и устройство для его осуществления | 1982 |

|

SU1030685A1 |

| Устройство для динамической калибровки датчиков давления | 1987 |

|

SU1435974A1 |

Авторы

Даты

1979-09-05—Публикация

1977-06-10—Подача