Описываемое изобретение относится к .области флотационного обогащения руд цветных металлов, в частности к селективной флотации полиметаллических сульфидных руд и продуктов, например медно-цинкрвых.

Известен способ разделения медноцинковых сульфидных/ руд и концентратов путем флотации минералов меди с депрессией сфалерита, цианидом натрия в сочетании с цинковым купоросом 1сульфоксидными соединениями или их смесями с цинковым или железным kyпоросом Q .

того или иного способа селективной флотации сульфидов меди и цинка определяется, как правило, вещественным составом медных минералов конкретного месторождения. Как йЗвестно, особые трудности возникают при селекции медио-цинковых руд и концентратов, имеющих в своем составе значительные количества вторичных сульфидов меди с хап.ькозииа, борнита, ковелина и др. Известный способ находит успешное практическое приме- нение лишь при селективной флотации халькопиритсодержащих медио-цинковых руд и концентратов. При наличии в рудах вторичных сульфидов меди полу чение удовлетворительных результатов в ряде случаев может обеспечить примеиение специфического делрессо1 а вторичных сульфидов ферри- или ферроцианида калия (натрия) 2. :

Однако этот способ имеет существенный недостаток - отсутствие депрессии первичного сульфида меди халькопирита. Поэтому на,практике вынуждены проводить сложную как миниг мум, двухступенчатую селекцию медных и цинковых минералов с применением сложных схем и реагентных режимов фл тации: сначала депрессию халькопирита и части вторичных сульфидов меда сочетанием цинкового купороса и цианида, затем депрессию наиболее флотоактивной части (бОрнита) ферри- или ферроцианидом калия (натрия).

Эксплуатация подобных чрезвычайно сложных и дорогих схем и режимов не обеспечивает получения устойчивых по казателей селекции меди и цинка.

Наиболее близким к описываемому изобретению по технической сущности и достигаемому результату является/ спЬсоб разделения медно цинковых конт центратов, включакяций кондициоиирова

ние концентрата,с депрессорами цинковых минералов - смесью натрия . и цинкового купороса, последовательное введение в пульпу ксантогената и вспенивателя и флотацию медных минералов З.

Одиако сочетание названных депрессоров не обеспечивает удовлетворительной депрессии цинка (63,2% цинка переходит в медный концентрат).

Цель изобретения - повьшение эффективности разделения за счет усиления депрессии циИковых минералов.

Поставленная цель достигается тем,. что в способе разделения медно-цинковых концентратов, включающем конди1ционирование концентрата с депрессорами цинковых минералов - смесью циа-. нида натрия и цинкового куЬороса последовательное введение в пульпу ксантогената и вспенивателя и флотаци1б медных минералов, в кондициониро-; вание вводят карбоксиметилцеллкшозу при соотиощешш смеси цианида натрия и цинкового купороса и карбоксиметилцелпкшозы от 1:3,5 до 1:4,5.

Это обеспечивает резкое усиление депрессии цинка по сравнеиию с применением смеси цинкового купороса с цианидом натрия При этом потери цинка в медном концентрате снижают бя по сравнению с прототипом вдвое (с 63,2 до 32,1%), а извлечение цинка в одноименный концентрат повышается с 28,6 до 59,1%.

П р им ер. Коллективный медноцинковый сульфидный концентрат, по лучеиный при обогащении комплексных руд Джезказгана, содержащий 20,04- , 20,62% меди (в том числе, отн.%: 41 - халькозина, 35 борнита, 19 халькопирита} и 5,18-5,35% цинка (в виде сфалерита), последовательно кондиционировали со смесью циаиида иатрия (100 г/т руды) и цинкового купороса (100 г/т руды) 3 мин, затем с карбоксИметилцеллюпозбй (350450 г/т руды) 2 мин.

Расход цианида натрия и цинково- го купороса подбирался таким обра3OMj чтобы остаточная концентрация ионов цинке в жидкой фазе составляа 50-100 мг/л. После этого 1пульпа коллективного концентрата последователыю обрабатывалась бутиловым ксаитогенатом (20 г/т руды) и вспениватёяем Т-80 (10 г/т руды). ОбрабОтанная таким образом пульпа медноцинкового концентрата флотировалась в течение 15 мин с получением в пенном продукте медного концентрата, а в камерном - цинкового продукта,Подготовка к флотации цинка из камерного продукта (хвостов медной флотации) осуществлялась при следующих постоянных условиях:

последовательная обработка камерного продукта медным купоросом (100 г/т) в течение 3-х мин;

бутиловым .ксантогенатом (20 г/т) в течение 1 мин;

вспенивателем Т-80 (80 г/т) втечение 1 мин.

После этого осуществлялась основная флотация цинковых минералов (8 мин) с получением чернового цинкового концентрата и контрольная флотация цинка (8 мин) с получением отвальных хвостов в камерном продукте. Из чернового цинкового концентрата после трех перечисток (6, . 4, 3 мин, в каждой перечист ке соответственно) получали готовый цинко-, вый концентрат,

Промпродукт (хвосты первой перечистки и концентрат контрольной цинковой флотации) направлялся на основную цинковую флотацию. Хвосты третьей цинковой перечистки направлялись в голову В1торой перечистки, а хвосты второй перечистки - в голову первой.

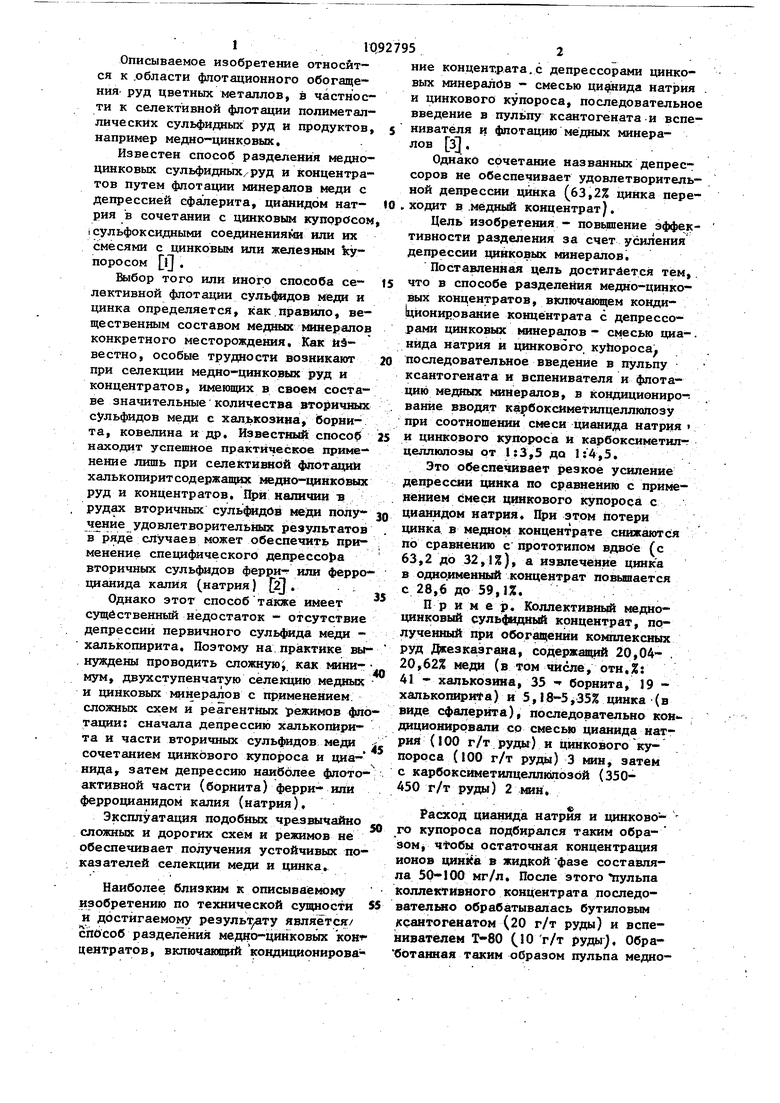

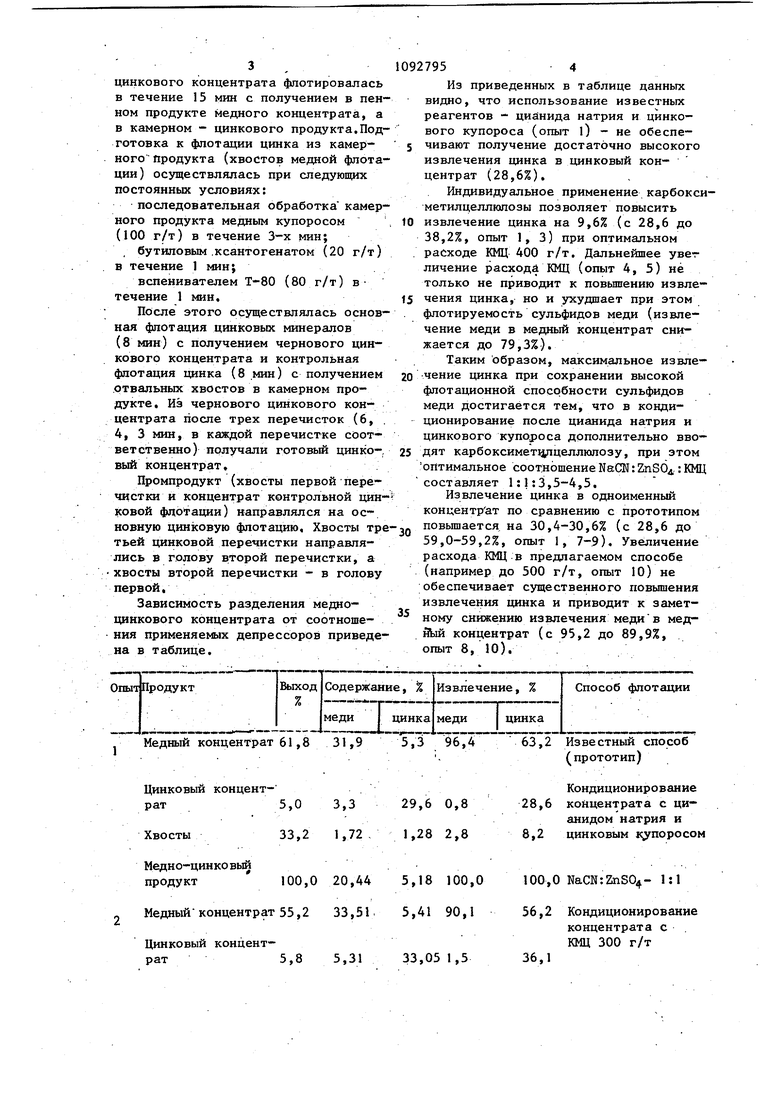

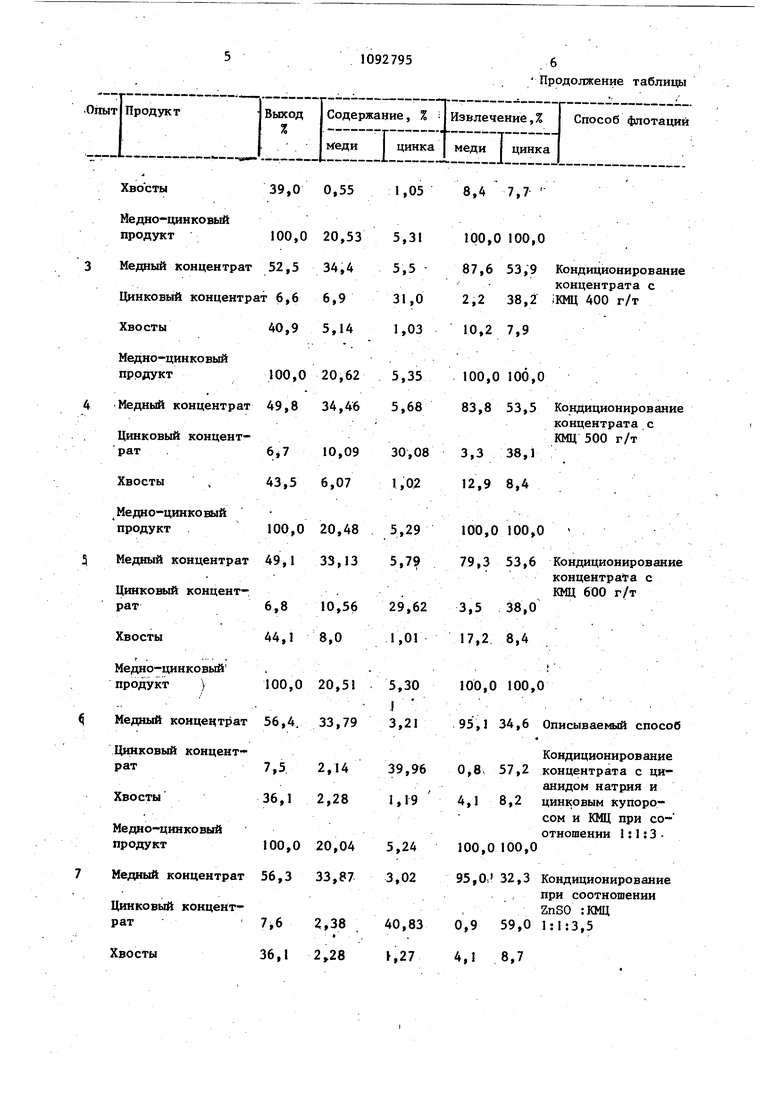

Зависимость разделения медноцинкового концентрата от соотношения применяемых депрессоров приведена в таблице.

0927954

Из приведенных в таблице данных видно, что использование известных реагентов - цийнида натрия и цинкового купороса (опыт О - не обеспе5 чивают получение достаточно высокого извлечения цинка в цинковый концентрат (28,6%),

Индивидуальное применение карбоксиметилцеллкшозы позволяет повысить извлечение цинка на 9,6% (с 28,6 до

10 38,2%, опыт 1, 3) при оптимальном расходе КМЦ 400 г/т. Дальнейшее увег личение расхода КМЦ (опыт 4, 5) не только не приводит к повышению извле15чения цинка, но и ухудшает при этом флотируемостьсуль|фидов меди (извлечение меди в медный концентрат снижается до 79,3%),

Таким образом, максимальное извлечение цинка при сохранении высокой

20 флотационной способности сульфидов меди достигается тем, что в кондиционирование после цианида натрия и цинкового купороса дополнительно вводят карбоксимет утцеллюлозу, при этом

25 оптимальное соотношение NaCN: ZnSO,: КМЦ составляет 1:1:3,5-4,5,

Извлечение цинка в одноименный концентрат по сравнению с прототипом повьш1ается, на 30,4-30,6% (с 28,6 до

30 59,0-59,2%, опыт 1, 7-9), Увеличение расхода КМЦ в предлагаемом способе (например до 500 г/т, опыт 10) не обеспечивает существенного повышения извлечения цинка и приводит к замет5ному снижению извлечения медйУй концентрат (с 95,2 до 89,9%, опыт 8,10),

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ФЛОТАЦИОННОГО РАЗДЕЛЕНИЯ СУЛЬФИДНЫХ МЕДНО-ЦИНКОВО-ПИРИТНЫХ КОНЦЕНТРАТОВ, СОДЕРЖАЩИХ АКТИВИРОВАННЫЕ КАТИОНАМИ МЕДИ И КАЛЬЦИЯ СУЛЬФИДЫ ЦИНКА | 1993 |

|

RU2054971C1 |

| СПОСОБ ФЛОТАЦИОННОГО ОБОГАЩЕНИЯ ПОЛИМЕТАЛЛИЧЕСКИХ РУД | 2015 |

|

RU2588093C1 |

| СПОСОБ ФЛОТАЦИОННОГО РАЗДЕЛЕНИЯ КОЛЛЕКТИВНОГО МЕДНО-ЦИНКОВОГО ПИРИТСОДЕРЖАЩЕГО КОНЦЕНТРАТА | 1992 |

|

RU2046672C1 |

| СПОСОБ ФЛОТАЦИОННОГО РАЗДЕЛЕНИЯ КОЛЛЕКТИВНОГО СУЛЬФИДНОГО МЕДНО-ЦИНКОВОГО КОНЦЕНТРАТА | 1992 |

|

RU2036732C1 |

| Способ флотационного разделения свинцово-цинковых руд и продуктов | 1991 |

|

SU1837989A3 |

| СПОСОБ ФЛОТАЦИОННОГО ОБОГАЩЕНИЯ СУЛЬФИДНЫХ РУД | 2015 |

|

RU2588090C1 |

| СПОСОБ ФЛОТАЦИОННОГО РАЗДЕЛЕНИЯ КОЛЛЕКТИВНОГО МЕДНО-СВИНЦОВОГО КОНЦЕНТРАТА | 2015 |

|

RU2588088C1 |

| СПОСОБ ОБОГАЩЕНИЯ ТЕХНОГЕННЫХ ПРОДУКТОВ И ПРИРОДНОГО МИНЕРАЛЬНОГО СЫРЬЯ ЦВЕТНЫХ МЕТАЛЛОВ | 2012 |

|

RU2498862C1 |

| СПОСОБ ФЛОТАЦИОННОГО РАЗДЕЛЕНИЯ МЕДНО-ЦИНКОВЫХ КОНЦЕНТРАТОВ | 1987 |

|

RU1457247C |

| СПОСОБ ФЛОТАЦИИ СУЛЬФИДНЫХ МЕДНО-ЦИНКОВЫХ РУД | 1992 |

|

RU2046671C1 |

СПОСОБ РАЗДЕЛЕНИЯ МЕДНОЦЙНКОЩЛХ КОНЦЕНТРАТОВ, включающий кондиционирование концентрата с депрессорами цинковых минералов смет СЬЮ цианида натрия и цинкового купороса, последовательное введение в; пульпу ксанто ёната н вспенивателя и флотацию медных минералов, о т л и ч а ю щи и с я тем, что, с цеЛ:ЬЮ повышения эффективности разде- ления за счет усиления депрессии цинковых минералов, в «ондиционированне вводят карбоксиметнлцеллюлозу при соотнощении смеси цианида натрия и цинкового купороса и. карбоксиметилцедлюлозы от 1:3,5 до 1:4,5. (Л

Медный концентрат 61,831,95,396,4 Цинковый концентрат5,03,329,60,8 Хвосты 33,21,721,282,8 Медно-цинковьй продукт100,020,445,18100,0 Медный концентрат 55,233,515,4190,1 Цинковый концентрат5,8 5,3133,05 1,5 63,2 Известный способ (прототип) Кондиционирование 28,6 концентрата с цианидом натрия и 8,2 цинковым купоросом 100,0 NaCT:ZnS04- 1:1 56,2 Кондиционирование концентрата с КМЦ 300 г/т

39,0 0,55 1,05 8,4 7,7

Хвосты

Me дно-цинко вый

Продолжение таблицы

100,0 100,0

87,6 53 ,9 Кондиционирование

концентрата с 2,2 38,2 :КМЦ 400 г/т

10,2 7,9

Кондиционирование

концентрата с КМЦ 500 г/т

100,0 100,0 V

79,3 53,6 Кондиционирование концентрата с КМЦ 600 г/т

3,5 38,0

17,2 8,4

100,0 100,0

95,1 34,6 Описываемый спосо

Кондиционирование 0,8 57,2 концентрата с цианидом натрия и 4,1 8,2 цинковым купоросом и КМЦ при соотношении 1:1:3100,0100,0

95,0. 32,3 Кондиционирование при соотношении ZnSO :КМЦ

0,9 59,0 1:1:3,5

А,1 8,7 Медно-цинковый 100,0-20,075,26 продукт 56,134,03,0 8: Медный концентрат Цинковый концент7,652,140,5 рат 36,252,21,3 Хвосты Meдно-цинковый 100,020,045,24 продукт 56,033,912,97 9Медный концентрат Цинковый концент7,72,0839,98 рат 36,32,371,26 Хвосты , Медно-цинковый 00 20,0.1 5,2 продукт 55,8 . 32,32 2,99 10 Медный концентрат Цинковый концент7,8 3,6 39,38 рат 36,4 4,79 1,21 Хвосты Медно-цинковый 100 20,06 5,18 продукт 100 i 100 Кондиционирование 95,2 32,1 при соотношении NaCN : КМЦ 0,8 59;i 1:1:4 4,0 8,8 .100,0 100,0 94,9 32,0 Кондиционирование при соотношении NaCN :ZnS04 :КМЦ 0,8 59,2 -1:1:4,5. 4,3 . 100 100 89,9 32,2 Кондиционирование при соотношении NaCN : 2п804:КМЦ 1,4 59,3 1:1:5 8,7 8,5 100 100

| I | |||

| Дуденков С.В, и др | |||

| Основы теории и практика применения флотационных реагентов | |||

| М.,.Ведра, 1969, с | |||

| Паровоз с приспособлением для автоматического регулирования подвода и распределения топлива в его топке | 1919 |

|

SU272A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Там же, с | |||

| ПРИБОР ДЛЯ ОПРЕДЕЛЕНИЯ ОСАДКИ ВАЛОВ ПАРОВЫХ ТУРБИН | 1917 |

|

SU283A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Там же, с. | |||

| ТЕЛЕФОННЫЙ АППАРАТ, ОТЗЫВАЮЩИЙСЯ ТОЛЬКО НА ВХОДЯЩИЕ ТОКИ | 1920 |

|

SU274A1 |

Авторы

Даты

1985-06-15—Публикация

1982-11-09—Подача