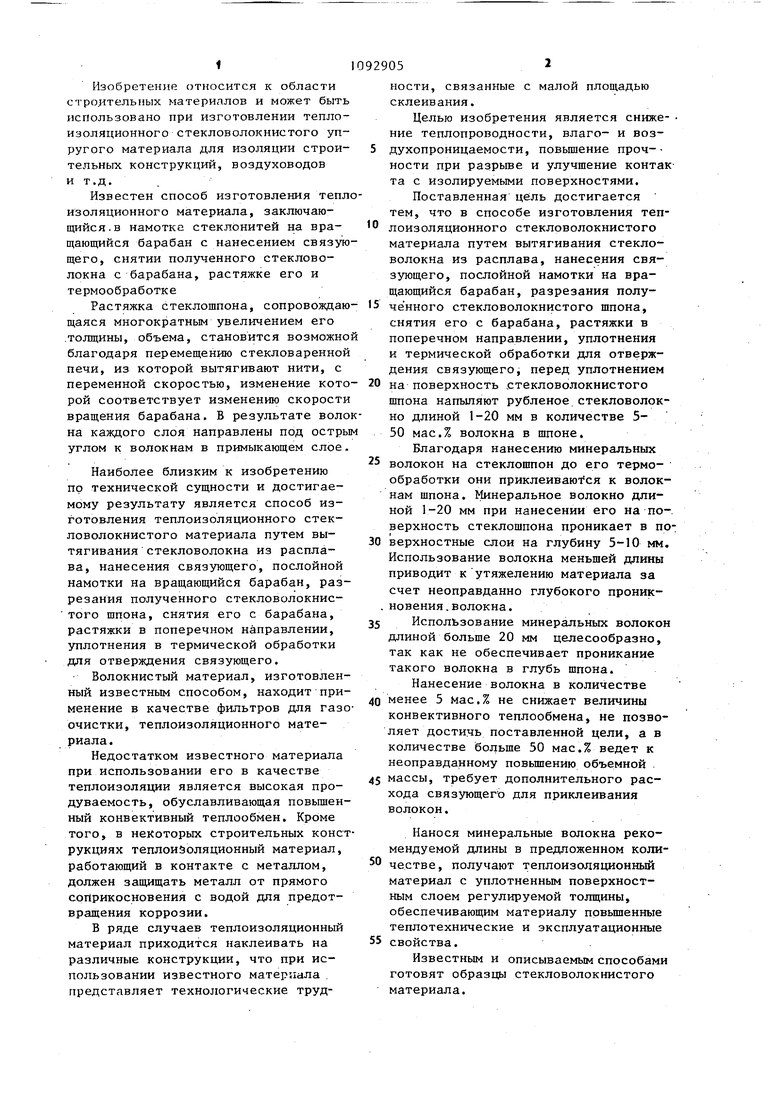

1 Изобретение относится к области строительных материллов и может быть использовано при изготовлении теплоизоляционного стекловолокнистого упругого материала для изоляции строительных конструкций, воздуховодов и т.д. Известен способ изготовления тепл изоляционного материала, заключающийся, в намотке стеклонитей на вращающийся барабан с нанесением связую щего, снятии полученного стекловолокна с барабана, растяжке его и термообработке Растяжка стеклошпона, сопровождаю щаяся многократным увеличением его .толщины, объема, становится возможно благодаря перемещению стекловаренной печи, из которой вытягивают нити, с переменной скоростью, изменение кото рой соответствует изменению скорости вращения барабана. В результате воло на каждого слоя направлены под остры углом к волокнам в примыкающем слое Наиболее близким к изобретению по технической сущности и достигаемому результату является способ изготовления теплоизоляционного стекловолокнистого материала путем вытягивания стекловолокна из расплава, нанесения связующего, послойной намотки на вращающийся барабан, разрезания полученного стекловолокнистого щпона, снятия его с барабана, растяжки в поперечном направлении, уплотнения в термической обработки для отверждения связующего. Волокнистый материал, изготовленный известным способом, находит применение в качестве фильтров для газо очистки, теплоизоляционного материала. Недостатком известного материала при использовании его в качестве теплоизоляции является высокая продуваемость, обуславливающая повьппенный конвективный теплообмен. Кроме того, в некоторьпс строительных конст рукциях теплоизоляционный материал, работающий в контакте с металлом, должен защищать металл от прямого соприкосновения с водой для предотвращения коррозии. В ряде случаев теплоизоляционный материал приходится наклеивать на различные конструкции, что при использовании известного материала . представляет технологические труд05ности, связанные с малой площадью склеивания. Целью изобретения является сниже- ние теплопроводности, влаго- и воздухопроницаемости, повьпнение проч- ности при разрьше и улучшение контакта с изолируемыми поверхностями. Поставленная цель достигается тем, что в способе изготовления теплоизоляционного стекловолокнистого материала путем вытягивания стекловолокна из расплава, нанесения связующего, послойной намотки на вращающийся барабан, разрезания полученного стекловолокнистого шпона, снятия его с барабана, растяжки в поперечном направлении, уплотнения и термической обработки для отверждения связующего, перед уплотнением на поверхность стекловолокнистого шпона напыляют рубленое.стекловолокно длиной 1-20 мм в количестве 550 мас.% волокна в шпоне. Благодаря нанесению минеральных волокон на стеклошпон до его термообработки они приклеиваются к волокнам шпона. Минеральное волокно длиной 1-20 мм при нанесении его на поверхность стеклошпона проникает в поверхностные слои на глубину 5-10 мм. Использование волокна меньшей длины приводит к утяжелению материала за счет неоправданно глубокого проникновения . волокна . Использование минеральных волокон длиной больше 20 мм целесообразно, так как не обеспечивает проникание такого волокна в глубь шпона. Нанесение волокна в количестве менее 5 мас.% не снижает величины конвективного теплообмена, не позволяет дости.чь поставленной цели, а в количестве больше 50 мас.% ведет к неоправданному повьшгению объемной массы, требует дополнительного расхода связующего для приклеивания волокон. Нанося минеральные волокна рекомендуемой длины в предложенном количестве, получают теплоизоляционный материал с уплотненным поверхностным слоем регулируемой толщины, обеспечивающим материалу првьшгенные теплотехнические и эксплуатационные свойства. Известным и описываемым способами готовят образцы стекловолокнистого материала.

В качестве связующего используют карбамидную смолу МФ-17 (МРТУ 6-05-1006-75) с отвердителем хлористым аммонием (ГОСТ 3773-72). Расход связующего 32%. Диаметр непрерывного стекловолокна 26-30 мкм.

Пример 1. Готовят стеклошпо путем намотки волокон, вытягиваемых из плавильной печи на барабан с одновременным нанесением водного раствора связующего. После намотки стеклошпона толщиной 4-10 мм его разрезают, снимают с барабана и растягивают в направлении, перпендикулярном направлению намотки волокон. Растянутый влажный стеклошпон направляют на конвейерную сушилку.

На конвейере шпон уплотняют и подвергают термообработке для отверждения смолы.

Примеры 2-6. Согласно описываемому способу, до уплотнения растянутого стекловолокна на его поверхность напыляют рубленое стекловолокно длиной 1-20 им в количестве 5-50 мас.% волокна в шпоне,

После отверждения связующего из готового материала вырезают образцы и подвергают испытаниям.

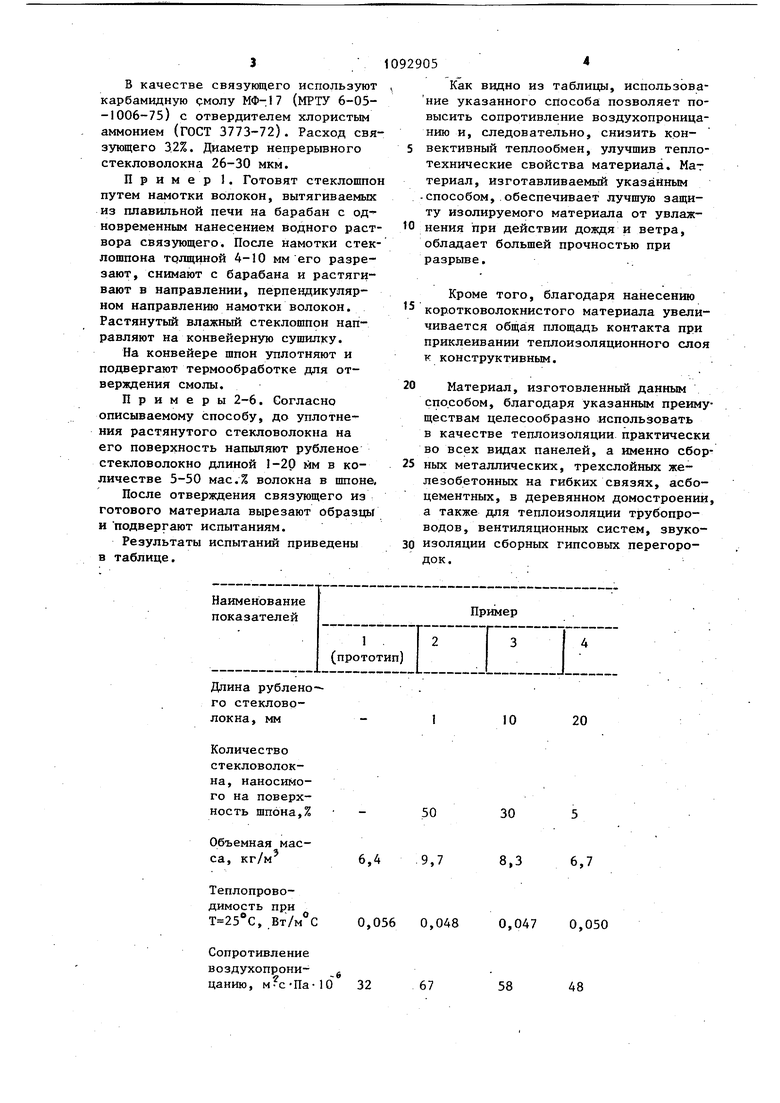

Результаты испытаний приведены в таблице.

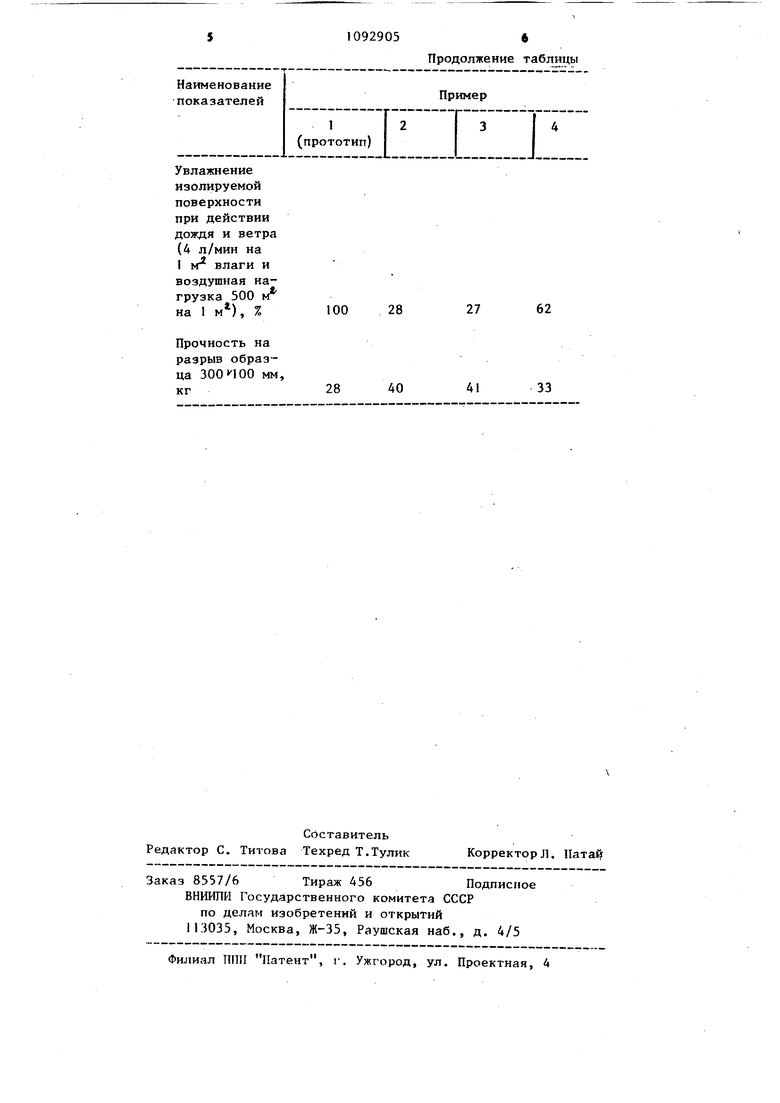

Как видно из таблицы, использование указанного способа позволяет повысить сопротивление воздухопроницаниш и, следовательно, снизить конвективный теплообмен, улучшив теплотехнические свойства материала. Мат териал, изготавливаемый указайным способом, обеспечивает лучшую защиту изолируемого материала от увлажнения при действии дождя и ветра, обладает большей прочностью при разрыве.

Кроме того, благодаря нанесению коротковолокнистого материала увеличивается площадь контакта при приклеивании теплоизоляционного слоя к конструктивным.

20 Материал, изготовленный данным способом, благодаря указанным преимуществам целесообразно использовать в качестве теплоизоляции практически во всех видах панелей, а именно сбор25 ных металлических, трехслойных железобетонных на гибких связях, асбоцементных, в деревянном домостроении, а также для теплоизоляции трубопроводов, вентиляционных систем, звуко30 изоляции сборных гипсовых перегородок.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛОПАТОЧНЫХ ВЕНЦОВ ТУРБОМАШИН И НАСОСОВ | 1967 |

|

SU190012A1 |

| НОВЫЕ КОМПОЗИТНЫЕ МАТЕРИАЛЫ, СПОСОБ ИХ ИЗГОТОВЛЕНИЯ И ИХ ПРИМЕНЕНИЕ | 2008 |

|

RU2471632C2 |

| СПОСОБ УЛУЧШЕНИЯ КАЧЕСТВА ИЗОЛЯЦИИ ТЕПЛОПРОВОДОВ | 2003 |

|

RU2254515C2 |

| ТЕПЛОИЗОЛЯЦИОННЫЙ И ЗВУКОИЗОЛЯЦИОННЫЙ МАТЕРИАЛ НА НЕФЕНОЛФОРМАЛЬДЕГИДНОМ СВЯЗУЮЩЕМ | 2014 |

|

RU2588239C2 |

| ГАЗООТВОД ГАЗОТУРБИННОГО ДВИГАТЕЛЯ С БЫСТРОСЪЕМНОЙ ТЕПЛО-, ШУМО-, ВИБРОИЗОЛЯЦИЕЙ | 2024 |

|

RU2829246C1 |

| СТЕНОВАЯ ПЛИТА ДЛЯ ВНУТРЕННЕЙ ОТДЕЛКИ ПОМЕЩЕНИЙ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2006 |

|

RU2418921C2 |

| КОМПОЗИТНАЯ СИСТЕМА ТЕПЛОИЗОЛЯЦИИ | 2012 |

|

RU2582528C2 |

| ПОЛУФАБРИКАТ В ФОРМЕ ПОЛОТНА, А ИМЕННО ОТДЕЛОЧНЫЕ ОБОИ, И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1997 |

|

RU2195522C2 |

| ВОЗОБНОВЛЯЕМОЕ СВЯЗУЮЩЕЕ ДЛЯ НЕТКАНЫХ МАТЕРИАЛОВ | 2007 |

|

RU2470105C2 |

| МАТ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1992 |

|

RU2084413C1 |

6,4

g

10 32 67

20

10

30

50

8,3

6,7

9,7

0,047 0,050

0,056 0,048

48

58

Увлажнение изолируемой поверхности при действии дождя и ветра (4 л/мин на I м влаги и воздушная нагрузка 500 ьГ на 1 м), %

Прочность на разрыв образца 300П00 мм кг

Продолжение таблицы

62

27

33

41

| УСТРОЙСТВО для ЗАтЕРА ОБЪЕМА ПУЧКА БРЕВЕН | 0 |

|

SU278531A1 |

| Способ получения сульфокислот из нефтяных масел | 1911 |

|

SU428A1 |

| СУБСТРАТ ДЛЯ КОНТЕЙНЕРНОГО ВЫРАЩИВАНИЯ РАСТЕНИЙ | 2013 |

|

RU2546230C1 |

| Способ получения сульфокислот из нефтяных масел | 1911 |

|

SU428A1 |

Авторы

Даты

1986-01-15—Публикация

1982-11-04—Подача