ОБЛАСТЬ ТЕХНИКИ

Изобретение относится к области составов тепло- и звукоизоляционных материалов из минерального волокна, включая базальтовое, шлаковое и стеклянное волокно, и может быть использовано при изготовлении волокнистой теплоизоляции, применяемой в различных отраслях народного хозяйства.

ИЗВЕСТНЫЙ УРОВЕНЬ ТЕХНИКИ

Изделия из минерального волокна включают: стекловату, минеральную вату и каменную вату, в которых волокна связаны вместе отвержденным термореактивным полимерным связующим.

Для использования в качестве термо- и звукоизолирующих изделий маты из связанных минеральных волокон обычно производят превращением расплава подходящего сырья в волокно общепринятым способом, например, на центрифуге.

Волокна вдувают в камеру волокноосаждения, и, когда они находятся в воздухе и все еще горячие, на них наносится раствор связующего, и они осаждаются случайным образом в виде первичного ковра на движущийся конвейер. Затем мат из волокна подают в камеру полимеризации, где нагретый воздух продувают через мат для отверждения связующего и жесткого связывания вместе минеральных волокон.

Чаще всего связующими смолами являются фенолформальдегидные смолы, которые недороги, имеют низкую вязкость и способны отверждаться с образованием жесткого полимера, за счет чего получают конечный продукт с хорошими физико-механическими свойствами. Однако использование фенолформальдегидных связующих становится все более нежелательным из-за использования и выделения в процессе производства химических веществ, загрязняющих окружающую среду.

Разработано множество композиций, не содержащих формальдегида, использующихся в качестве связующих при производстве минераловатных изделий (т.н. нефенолформальдегидные связующие).

Из патента РФ №2102350 (опубликован 20.01.1998; МПК С04В 26/02, С04В 24/42) известен теплоизоляционный материал, который готовят из смеси при следующем соотношении компонентов, мас.%: базальтовое волокно (диаметром 0,2-3,0 мкм) 88,7-98,3; глинистое связующее 0,5-0,7; поливинилацетатная дисперсия 1,0-2,3; гидрофобизирующая жидкость 136-41 0,2-2,0. Плотность материала составляет до 38 кг/м3, гибкость покрытия составляет до 12 мм. Материал согласно данному изобретению может использоваться для тепловой изоляции поверхностей в различных отраслях народного хозяйства. Глина, используемая в патенте РФ №2102350, служит только для увеличения начальной прочности, но не добавляет материалу ни водостойкости, ни прочности. По этой причине указанная в аналоге рецептура с ПВА не получила распространения и даже не была реализована на практике (заявленная плотность материала ограничена величиной 38 кг/м3, так как для более плотных плит требуется большая прочность).

Из уровня техники также известен способ изготовления волокнистых теплоизоляционных изделий, который включает приготовление суспензии из неорганических волокон, преимущественно базальтовых, и глинистого связующего (патент РФ №2111115, опубликован 20.05.1998; МПК В28В 1/52, С04В 28/00). Недостатком данного способа является недостаточная водостойкость изделий.

В качестве наиболее близкого аналога (прототипа) был выбран патент РФ №2430124 (опубликован 27.09.2011; МПК C08L 29/04, C08K 5/09, C08K 5/07, C08G 4/00, C08G 8/10, В32В 17/04, D04H 1/64), который раскрывает композицию для связующего для нетканого материала, получаемого из волокна (в частности, синтетического волокна - полиэфирного, акрилового, нейлонового, полиамидного, керамического либо стекловолокна) и способ пропитывания рыхлой массы волокон раствором связующего. Отверждаемая водная композиция для связующего для нетканого материала получена способом, включающим объединение следующих компонентов:

(а) полимера, содержащего гидроксильные группы, который является комбинацией поливинилового спирта и, по меньшей мере, одного компонента, выбранного из группы, состоящей из крахмала, модифицированного крахмала и сахара;

(б) многофункционального сшивающего агента, который является, по меньшей мере, одним агентом, выбранным из группы, состоящей из неполимерной поликислоты, ее солей, ангидрида и неполимерного полиальдегида,

причем если многофункциональный сшивающий агент представляет собой неполимерный полиальдегид, то композиция дополнительно включает (в) катализатор;

при этом массовое соотношение (а):(б) лежит в диапазоне от 95:5 до примерно 35:65, а рН отверждаемой композиции повышают до по меньшей мере 1,25 путем добавления азотсодержащего основания,

причем неполимерный полиальдегид представляет собой блокированный глиоксаль или блокированный глутаральдегид, который блокирован блокирующим агентом, представляющим собой по меньшей мере один агент, выбранный из группы, состоящей из мочевины, этиленмочевины, сорбитола и этиленгликоля.

Указанный способ применим для нетканого полотна, но имеет недостаточную водостойкость для минераловатных изделий.

Задачей настоящего изобретения является создание теплоизоляционного и звукоизоляционного материала из минерального волокна, который может быть использован для изготовления волокнистой изоляции и обладающего пониженной теплопроводностью и повышенной механической прочностью.

Технический результат - повышение водостойкости и механической прочности материала, а также повышение его теплоизоляционных свойств за счет снижения его теплопроводности.

Поставленная задача решена тем, что тепло- и звукоизоляционный материал содержит минеральные волокна, связующее и нано- или микрочастицы. Минеральные волокна выбирают с диаметром в диапазоне от 0,5 до 10,0 мкм. Связующее получают отверждением водной композиции, содержащей поливиниловый спирт, модифицированный крахмал, сшивающий агент, катализатор, силан, масляный обеспыливатель и гидрофобизатор. При получении материала компоненты выбирают в таком соотношении, чтобы в готовом материале содержалось: минеральные волокна - от 92,0 до 98,0 мас.%; связующее - от 0,95 до 7,00 мас.%; нано- или микрочастицы - от 0,01 до 1,00 мас.%. При этом полученный материал содержит поливиниловый спирт (от 0,72 до 4,00 мас.%), модифицированный крахмал (от 0,01 до 3,00 мас.%), силан (от 0,01 до 0,20 мас.%), гидрофобизирующую эмульсию (от 0,10 до 1,40 мас.%), обеспыливатель (от 0,10 до 1,00 мас.%).

Благодаря такому тепло- и звукоизоляционному материалу полностью решается проблема возможного выделения вредных веществ из минераловатных изделий, материал является экологически безопасным, негорючим и достаточно водостойким.

В предпочтительном варианте реализации изобретения нано- или микрочастицы состоят из материала, выбранного из группы, включающей графит, фуллерены, углеродные нанотрубки, глины, частицы металлов и их сплавов, карбидов и окислов, микрочастицы (микросферы) диоксида кремния или любые комбинации вышеперечисленных объектов, или любые их комбинации. Это позволяет создать более плотную сетку сшивок, получающуюся при взаимодействии центров поликонденсации или полимеризации и различных реакционноспособных функциональных групп связующего. В результате обеспечивается глубокое и однородное отверждение всех компонентов связующего и, как следствие, получают более прочный и водостойкий материал, а также снижается теплопроводность материала, в том числе и за счет создания развитого микрорельефа на поверхности минеральных волокон.

Также в предпочтительном варианте реализации изобретения:

- минеральные волокна выбирают из группы, включающей базальтовые, стеклянные и шлаковые волокна;

- масляный обеспыливатель выбирают на основе ненасыщенного или насыщенного масла;

- плотность материала составляет от 10 до 185 кг/м3.

Еще одним объектом настоящего изобретения является способ получения тепло- и звукоизоляционного материала, обладающего повышенной механической прочностью и водостойкостью. Это достигается нанесением композиции на минеральное волокно, включающей поливиниловый спирт, модифицированный крахмал, сшивающий агент, катализатор, силан, масляный обеспыливатель и гидрофобизатор, а также нано- или микрочастицы, выбранные из группы, включающей графит, фуллерены, углеродные нанотрубки, глины, частицы металлов и их сплавов, карбидов и окислов, микрочастицы (микросферы) диоксида кремния или любые их комбинации, на минеральное волокно, полученное из расплава, и последующее отверждение при температуре 210-240°С с получением жесткого термореактивного полимера. Для достижения лучшего гидрофобизирующего эффекта гидрофобизатор и/или обеспыливатель наносят на волокно отдельно от остальных компонентов связующего.

Материал и способ согласно настоящему изобретению обладают рядом преимуществ в сравнении с известными из уровня техники, в частности:

- для производства изделий из минерального волокна применяется отверждаемая водная композиции связующего на основе поливинилового спирта вместо поливинилацетатной дисперсии. Температура размягчения поливинилацетата находится в пределах 30-50°С, в то время как у поливинилового спирта температура размягчения составляет 225°С. Это обеспечивает сохранение физико-механических свойств у предлагаемого в настоящем изобретении связующего при достаточно высоких температурах и, как следствие, хорошую механическую прочность теплоизоляционного материала. Кроме того, поливиниловый спирт - это полимер с высоким пределом прочности на разрыв, превосходной гибкостью и выдающейся вяжущей способностью;

- технологичность рецептуры связующего с поливинилацетатной дисперсией (связующее не прилипает к металлическим частям - валкам, ламелям и т.д.), тогда как поливинилацетатная дисперсия обладает сильной адгезией ко всем металлическим поверхностям в процессе производства;

- поливинилацетатная дисперсия обладает низкой атмосферной стойкостью по сравнению с поливиниловым спиртом;

- добавка нано- или микрочастиц глины, или микросфер диоксида кремния, или наноуглеродных аллотропных модификаций углерода, или микрографита, или наноразмерных частиц металлов, их сплавов, карбидов металлов и окислов металлов, или любой комбинации вышеперечисленных нанообъектов предназначена для создания более плотной сетки сшивок, получающейся при взаимодействии центров поликонденсации или полимеризации, различных реакционноспособных функциональных групп связующего, что обеспечивает глубокое и однородное отверждение всех компонентов связующего с целью создания более прочного и водостойкого материала, а также эффекта снижения теплопроводности материала, в том числе и за счет создания развитого микрорельефа на поверхности минеральных волокон;

- предлагаемый способ не требует изменения существующей технологии производства минеральной ваты;

- получаемые изделия из минерального волокна могут широко использоваться в строительстве и других отраслях народного хозяйства;

- композиция обеспечивает хорошую прочность и водостойкость отвержденному минераловатному изделию.

ОСУЩЕСТВЛЕНИЕ ИЗОБРЕТЕНИЯ

Минераловатный материал и изделия из него получают посредством нанесения не содержащей фенола и формальдегида связующей композиции на образующееся из расплава минеральное волокно. Далее смесь отверждают с получением жесткого термореактивного полимера.

После отверждения связующего конечный продукт предпочтительно содержит до 7,0 мас.% отвержденного полимера, более предпочтительно - от 0,95 до 4,3 мас.% отвержденного полимера, при этом массовые проценты рассчитаны исходя из количества волокна и отвержденного полимера.

Отверждаемая водная композиция связующего для минераловатного материала и изделий из него состоит из следующих компонентов: полимера, содержащего гидроксильные группы - поливинилового спирта, либо является комбинацией поливинилового спирта и модифицированного крахмала.

Способ получения минераловатных изделий включает нанесение на волокна отверждаемой водной композиции, включающей поливиниловый спирт, модифицированный крахмал, гидрофобизатор, силан, наночастицы или микросферы, масляный обеспыливатель, как вариант - раздельное нанесение отверждаемой водной композиции и части технологических добавок на волокна, и нагревание смеси до 240°С в течение времени, достаточного для сушки изделий и получения отверждения.

В качестве гидрофобных агентов можно использовать силаны, силиконы, масла, различные гидрофобные соединения и гидрофобный крахмал.

В качестве обеспыливающих агентов можно использовать полиолы, воски, смолы, масла, жиры, парафины и т.д. Задачей обеспыливающего агента является связывание вместе любой пыли или связывание пыли на основной матрице либо физически (пленкообразование), либо химически (поверхностно-активные свойства).

Такие добавки предпочтительно добавляют в виде эмульсии, при этом эмульсия разрушается на стадии термообработки в камере полимеризации, высвобождая при этом различные добавки.

Масло предпочтительно использовать высыхающее. Оно хорошо распределяется при перемешивании в растворе поливинилового спирта и служит для достижения показателя водостойкости плиты не ниже 1 кг/м. Также допустимо использовать и невысыхающее масло.

Далее приведены примеры осуществления данного изобретения. Не являясь единственно возможными, они наглядно демонстрируют возможность достижения заданного технического результата в различных вариантах осуществления изобретения.

ПРИМЕРЫ

Компонент А получают путем растворения 30 кг крахмала или модифицированного крахмала в 70 л деминерализованной воды.

Компонент В получают посредством растворения 30 кг поливинилового спирта в 70 л деминерализованной воды.

Пример 1

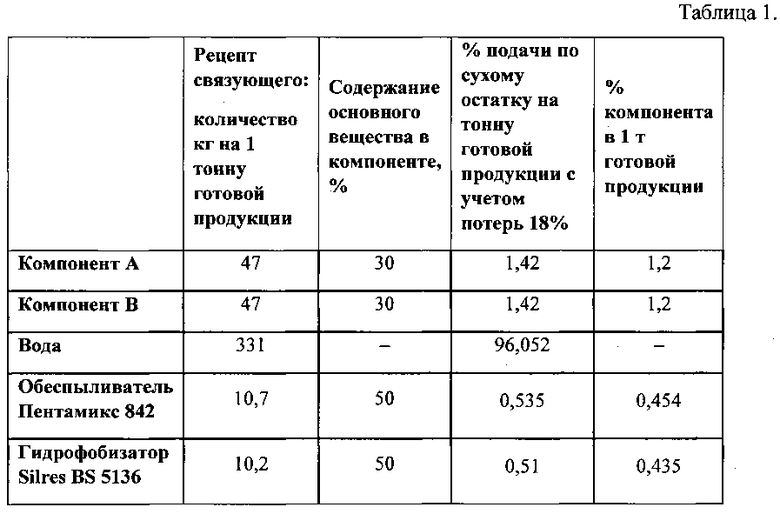

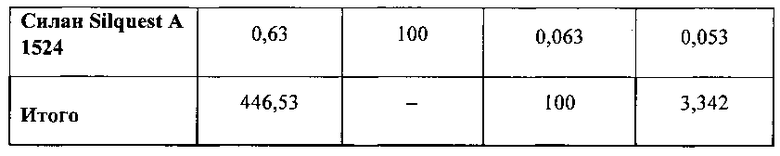

Компоненты (из расчета на одну тонну готовой минераловатной продукции (гп)), перечисленные в таблице 1, смешивают в следующем порядке:

- компонент А - 47 кг,

- компонент В - 47 кг,

- вода - 331 л,

- обеспыливатель Пентамикс 842 - 10,7 кг,

- гидрофобизатор Silres BS 5136 - 10,2 кг,

- силан Silquest А 1524 - 0,63 кг.

Полученные компоненты непрерывно подаются на центрифугу одновременно с подачей расплава. При этом композиция наносится на волокно. Из волокна с нанесенным связующим формируется первичный ковер, затем происходит его сушка и отверждение в камере полимеризации при температуре 230°С и циркуляции горячего воздуха через минераловатный ковер. Затем ковер охлаждается прососом через него холодного воздуха и режется на готовые изделия.

Количество компонентов указано из расчета на 1 тонну готовой продукции с учетом потерь минерального волокна при волокнообразовании в размере 17%; композиции связующего на центрифугу подается больше на 18%.

Пример 2

Отличается от примера 1 уменьшенной загрузкой компонентов связующего, перечисленных в таблице 2, на смешение, а именно:

- компонент А - 0,66 кг,

- компонент В - 28,2 кг,

- вода - 396,14 л.

Величина загрузки остальных компонентов не изменяется.

Пример 3

Отличается от примера 1 увеличенной загрузкой компонентов связующего, перечисленных в таблице 3, на смешение, а именно:

- компонент А - 70,2 кг,

- компонент В - 157,7 кг,

- вода - 197,1 л.

Величина загрузки остальных компонентов не изменяется.

Пример 4

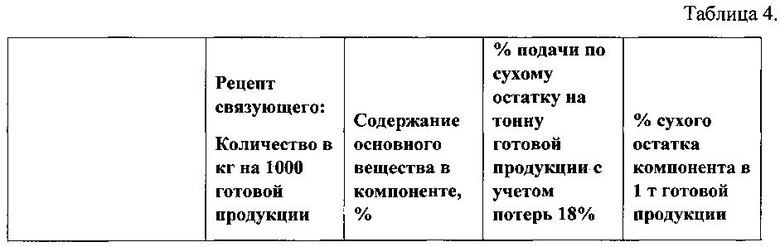

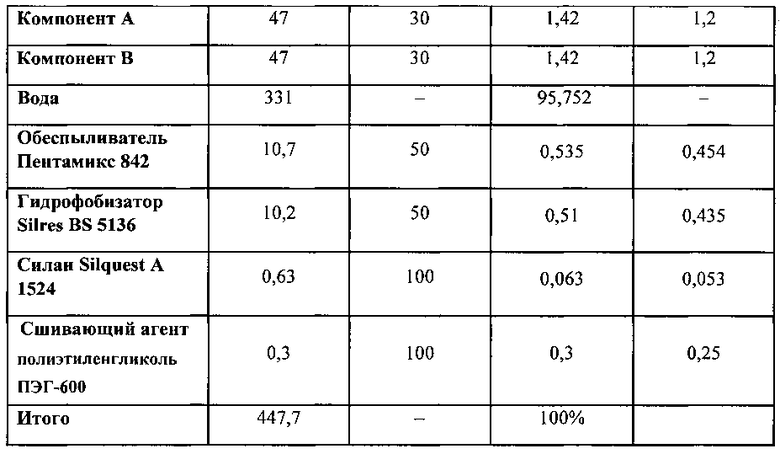

Отличается от примера 1 тем, что содержит сшивающий агент: полиэтиленгликоль с молекулярной массой от 200 и выше (предпочтительно - полиэтиленгликоль марки ПЭГ-600). Сшивающий агент предварительно смешивается с компонентом В, а затем смешиваются все остальные компоненты, перечисленные в таблице 4.

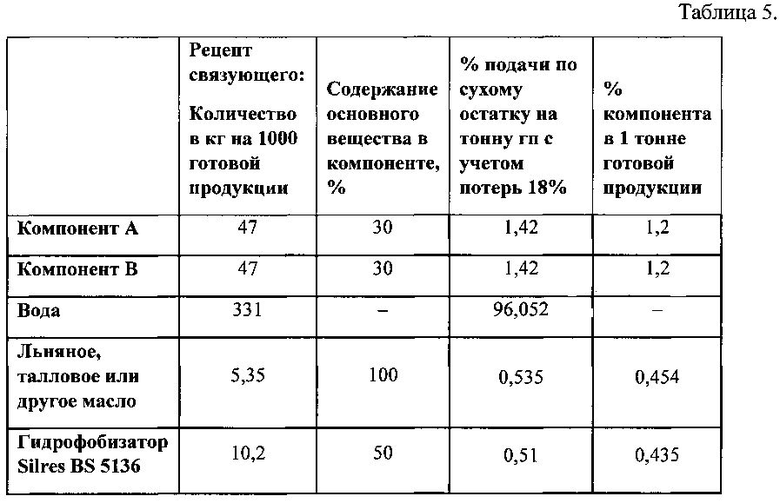

Пример 5

Отличается от примера 1 тем, что 5,35 кг льняного или таллового масла предварительно смешивается с компонентом В, а затем смешиваются все остальные компоненты, перечисленные в таблице 5. Обеспыливатель Пентамикс 814 в этом случае не подается.

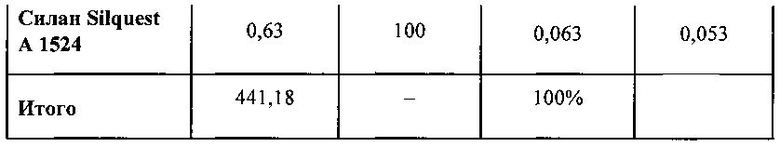

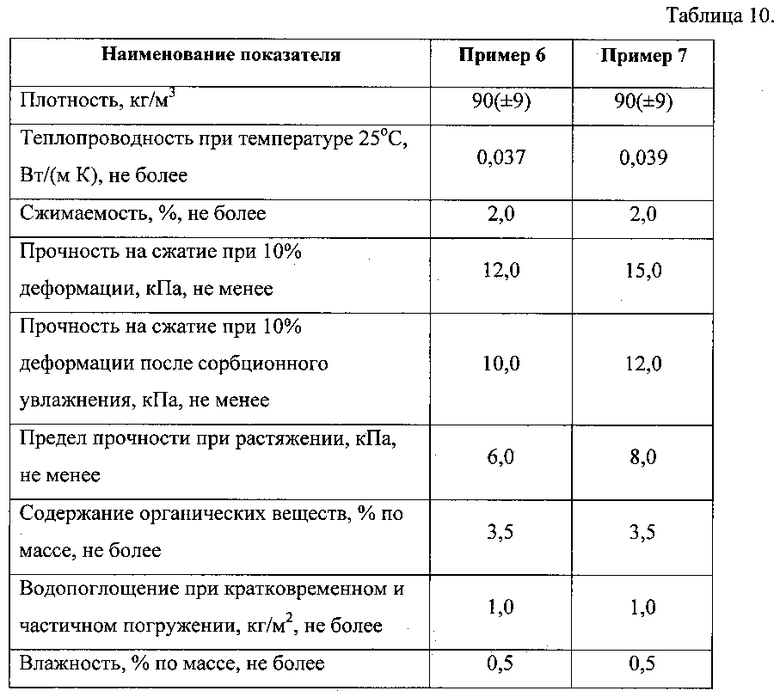

Пример 6

Отличается от примера 1 тем, что содержит микрочастицы: микросферы полые стеклянные МС-Н, графитовую пыль ГПТ-С, бентонитовый порошок ПБМА или аэросил А-300. Микрочастицы предварительно смешиваются с компонентом В, а затем смешиваются все остальные компоненты, перечисленные в таблице 6:

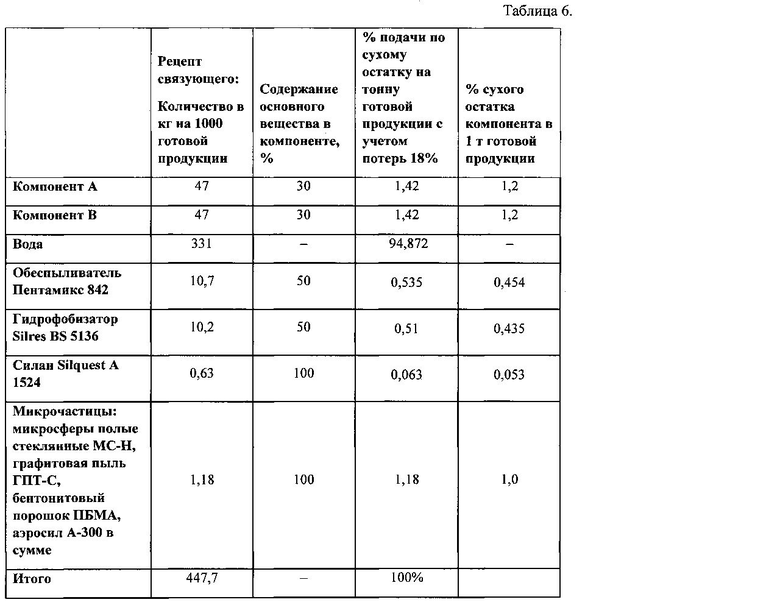

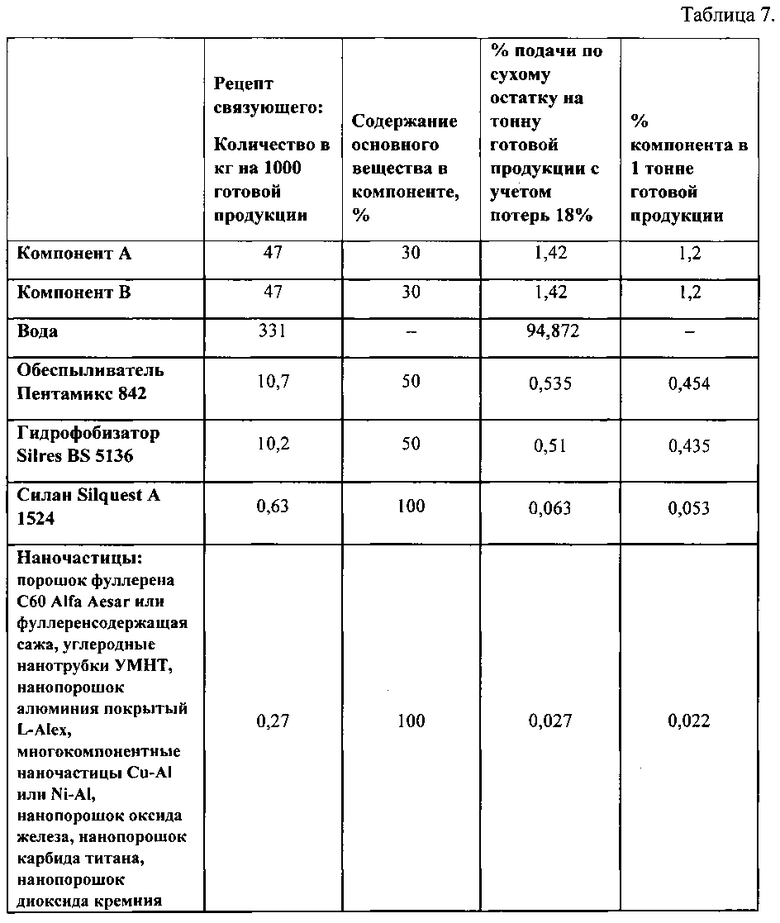

Пример 7

Отличается от примера 1 тем, что содержит наночастицы: порошок фуллерена С60 Alfa Aesar или фуллеренсодержащую сажу, углеродные нанотрубки УМЫТ, нанопорошок алюминия, покрытый L-Alex, многокомпонентные наночастицы Cu-Al или Ni-Al, нанопорошок оксида железа, нанопорошок карбида титана, нанопорошок диоксида кремния «Наносилика». Наночастицы предварительно смешиваются с компонентом В, а затем смешиваются все остальные компоненты, перечисленные в таблице 7.

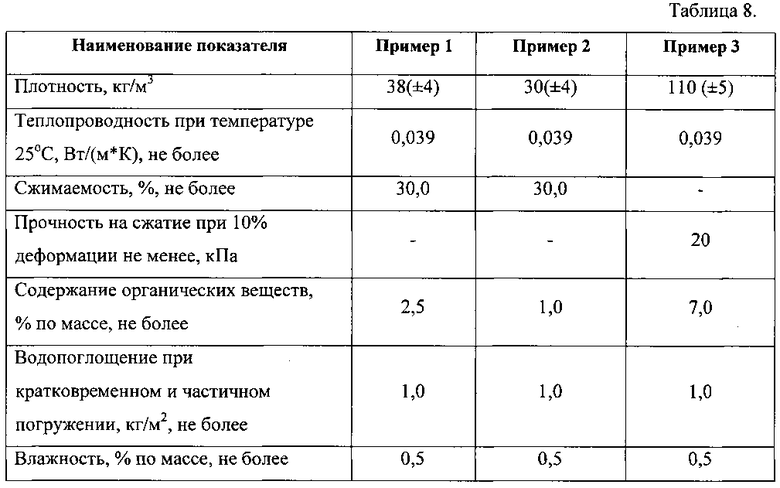

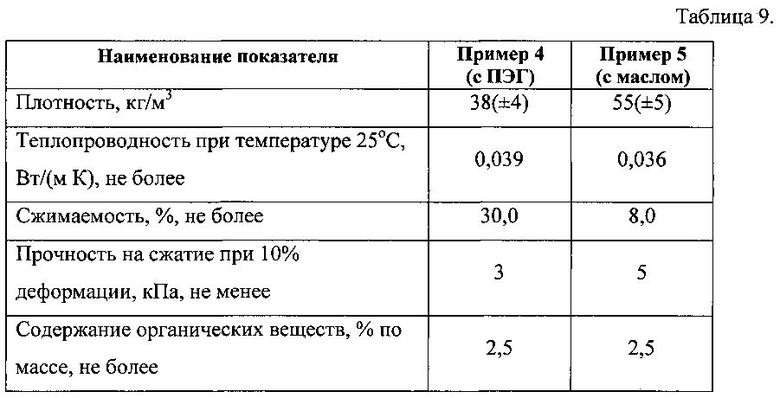

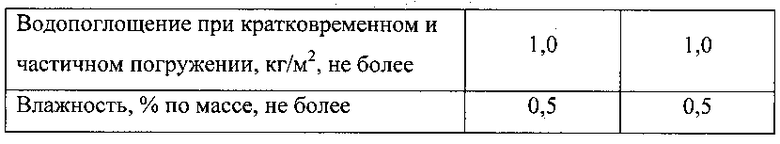

Полученные изделия - минераловатные плиты - имеют свойства, приведенные в таблицах 8, 9 и 10.

Настоящими экспериментальными данными продемонстрировано, что при изготовлении минераловатных изделий, в частности базальтовых плит, получается продукция, имеющая хорошие потребительские свойства.

По физико-механическим и теплотехническим свойствам, по водопоглощению она ни в какой мере не уступает традиционной продукции, выпускаемой на фенолформальдегидных смолах.

Таким образом, предлагается тепло- и звукоизоляционный материал и способ его получения с использованием связующего, в состав которого не входят токсичные и вредные компоненты. Полученные из данного материала изделия имеют хорошую механическую прочность, низкое водопоглощение и низкую деформацию после погружения в воду. Они мягче на ощупь, чем аналогичные изделия на фенолформальдегидном связующем. Связующее очень технологично при изготовлении минеральной ваты, не вызывает коррозии оборудования и не прилипает к металлическим поверхностям в отличие от акрилатных связующих. Состав по примеру 6 имеет пониженную не менее чем на 7% теплопроводность за счет содержания стеклянных полых микросфер и графита. Состав по примеру 7 имеет повышенные на 20-25% физико-механические свойства за счет более глубокого отверждения связующего в присутствии наночастиц.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТЕПЛО- И ЗВУКОИЗОЛЯЦИОННЫЙ МАТЕРИАЛ ИЗ МИНЕРАЛЬНОГО ВОЛОКНА НА ОСНОВЕ НЕФЕНОЛФОРМАЛЬДЕГИДНОГО СВЯЗУЮЩЕГО | 2017 |

|

RU2688549C2 |

| СУБСТРАТ МИНЕРАЛОВАТНЫЙ ДЛЯ ВЫРАЩИВАНИЯ РАСТЕНИЙ НА НЕФЕНОЛФОРМАЛЬДЕГИДНОМ СВЯЗУЮЩЕМ | 2016 |

|

RU2636967C1 |

| Теплоизоляционный и звукоизоляционный материал и способ его получения | 2016 |

|

RU2648096C1 |

| МАСЛЯНО-СИЛИКОНОВЫЙ ГИДРОФОБИЗАТОР-ОБЕСПЫЛИВАТЕЛЬ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2007 |

|

RU2351622C1 |

| ОТВЕРЖДАЕМАЯ ВОДНАЯ КОМПОЗИЦИЯ НА ОСНОВЕ ПОЛИВИНИЛОВОГО СПИРТА, НЕ СОДЕРЖАЩАЯ ФОРМАЛЬДЕГИД | 2006 |

|

RU2430124C2 |

| Комплексная гидрофобизирующая силиконовая добавка | 2024 |

|

RU2836827C1 |

| ТЕРМОРЕАКТИВНЫЕ ПОЛИМЕРЫ | 2008 |

|

RU2491301C2 |

| ПОЛИМЕРМИНЕРАЛЬНАЯ КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ МАЛОТОКСИЧНЫХ МИНЕРАЛОВАТНЫХ ИЗДЕЛИЙ | 1996 |

|

RU2114080C1 |

| ВОЗОБНОВЛЯЕМОЕ СВЯЗУЮЩЕЕ ДЛЯ НЕТКАНЫХ МАТЕРИАЛОВ | 2007 |

|

RU2470105C2 |

| МОДИФИЦИРОВАННОЕ МОЧЕВИНОЙ СВЯЗУЮЩЕЕ ДЛЯ МИНЕРАЛЬНЫХ ВОЛОКОН | 2012 |

|

RU2600914C2 |

Изобретение относится к теплоизоляционному и звукоизоляционному материалу и способу его изготовления. Материал содержит минеральные волокна диаметром от 0,5 до 10,0 мкм и связующее, полученное отверждением водной композиции, включающей поливиниловый спирт, модифицированный крахмал, силан, гидрофобизирующую эмульсию, обеспыливатель и нано- или микрочастицы. Тепло- и звукоизоляционный материал содержит указанные компоненты в следующем соотношении, мас.%: минеральные волокна 92,0-98,0, связующее 0,95-7,00, в том числе поливиниловый спирт 0,72-4,00, модифицированный крахмал 0,01-3,00, силан 0,01-0,20, гидрофобизирующая эмульсия 0,10-1,40, обеспыливатель 0,10-1,00, нано- или микрочастицы 0,01-1,00. Нано- или микрочастицы выполнены по меньшей мере из одного материала, выбранного из группы, включающей графит, фуллерены, углеродные нанотрубки, глины, частицы металлов и их сплавов, карбидов и окислов, диоксида кремния. Связующее может дополнительно содержать сшивающий агент. Описан также способ получения тепло- и звукоизоляционного материала путем нанесения композиции связующего на минеральное волокно и его отверждения в присутствии сшивающего агента при температуре 210-240°С. Технический результат - повышение водостойкости и механической прочности материала, прочности на сжатие после сорбционного увлажнения, а также повышение его теплоизоляционных свойств за счет снижения его теплопроводности. 2 н. и 6 з.п. ф-лы, 10 табл., 7 пр.

1. Тепло- и звукоизоляционный материал, содержащий:

минеральные волокна диаметром от 0,5 до 10,0 мкм,

связующее, полученное отверждением водной композиции, содержащей поливиниловый спирт, модифицированный крахмал, силан, масляный обеспыливатель, гидрофобизирующую эмульсию,

и нано- или микрочастицы,

причем тепло- и звукоизоляционный материал содержит указанные компоненты в следующем соотношении, мас.%:

минеральные волокна - от 92,0 до 98,0;

связующее - от 0,95 до 7,00, в том числе

поливиниловый спирт - от 0,72 до 4,00;

модифицированный крахмал - от 0,01 до 3,00;

силан - от 0,01 до 0,20;

гидрофобизирующая эмульсия - от 0,10 до 1,40;

обеспыливатель - от 0,10 до 1,00;

нано- или микрочастицы - от 0,01 до 1,00,

причем нано- или микрочастицы выполнены из по меньшей мере одного материала, выбранного из группы, включающей графит, фуллерены, углеродные нанотрубки, глины, частицы металлов и их сплавов, карбидов и окислов, диоксида кремния.

2. Тепло- и звукоизоляционный материал по п. 1, отличающийся тем, что связующее отверждают в присутствии сшивающего агента.

3. Тепло- и звукоизоляционный материал по п. 1, отличающийся тем, что минеральные волокна выбраны из группы, включающей базальтовые, стеклянные и шлаковые волокна.

4. Тепло- и звукоизоляционный материал по п. 1, отличающийся тем, что масляный обеспыливатель выбирается на основе ненасыщенного или насыщенного масла.

5. Тепло- и звукоизоляционный материал по п. 1, отличающийся тем, что плотность материала составляет от 10 до 185 кг/м3.

6. Способ получения тепло- и звукоизоляционного материала по п. 1, заключающийся в нанесении композиции, включающей поливиниловый спирт, модифицированный крахмал, силан, масляный обеспыливатель, гидрофобизирующую эмульсию и нано- или микрочастицы, выбранные из группы, включающей графит, фуллерены, углеродные нанотрубки, глины, частицы металлов и их сплавов, карбидов и окислов, микрочастицы диоксида кремния или любые комбинации упомянутых нано- или микрочастиц, на минеральное волокно с последующим отверждением в присутствии сшивающего агента при температуре 210-240°С и получением жесткого термореактивного полимера.

7. Способ по п. 6, отличающийся тем, что упомянутыми микрочастицами диоксида кремния являются микросферы диоксида кремния.

8. Способ по п. 6, отличающийся тем, что для достижения лучшего гидрофобизирующего эффекта гидрофобизатор и/или обеспыливатель наносят на волокно отдельно от остальных компонентов связующего.

| ОТВЕРЖДАЕМАЯ ВОДНАЯ КОМПОЗИЦИЯ НА ОСНОВЕ ПОЛИВИНИЛОВОГО СПИРТА, НЕ СОДЕРЖАЩАЯ ФОРМАЛЬДЕГИД | 2006 |

|

RU2430124C2 |

| Многоступенчатая активно-реактивная турбина | 1924 |

|

SU2013A1 |

| WO 2010043813 A1 | |||

| Способ приготовления лака | 1924 |

|

SU2011A1 |

| СВЯЗУЮЩАЯ КОМПОЗИЦИЯ, СОДЕРЖАЩАЯ АЭРОГЕЛЬ И ПОЛЫЕ ЧАСТИЦЫ, ИЗОЛЯЦИОННЫЙ КОМПОЗИТНЫЙ МАТЕРИАЛ И СПОСОБ ИХ ПРИГОТОВЛЕНИЯ | 2003 |

|

RU2315071C2 |

| ИЗДЕЛИЕ ПРОИЗВОДСТВА, СПОСОБ ПРОИЗВОДСТВА ЭТОГО ИЗДЕЛИЯ, СИСТЕМА ДЛЯ ЕГО ПРОИЗВОДСТВА | 1993 |

|

RU2142878C1 |

Авторы

Даты

2016-06-27—Публикация

2014-04-30—Подача