г

о а о о Кз

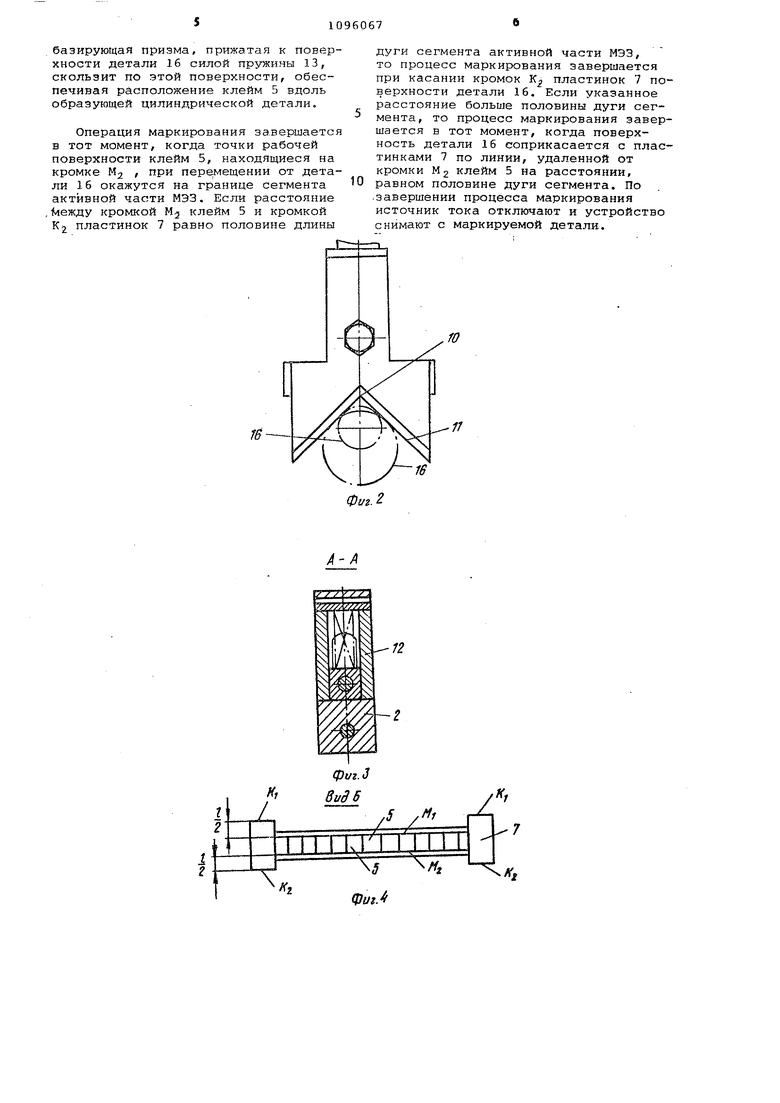

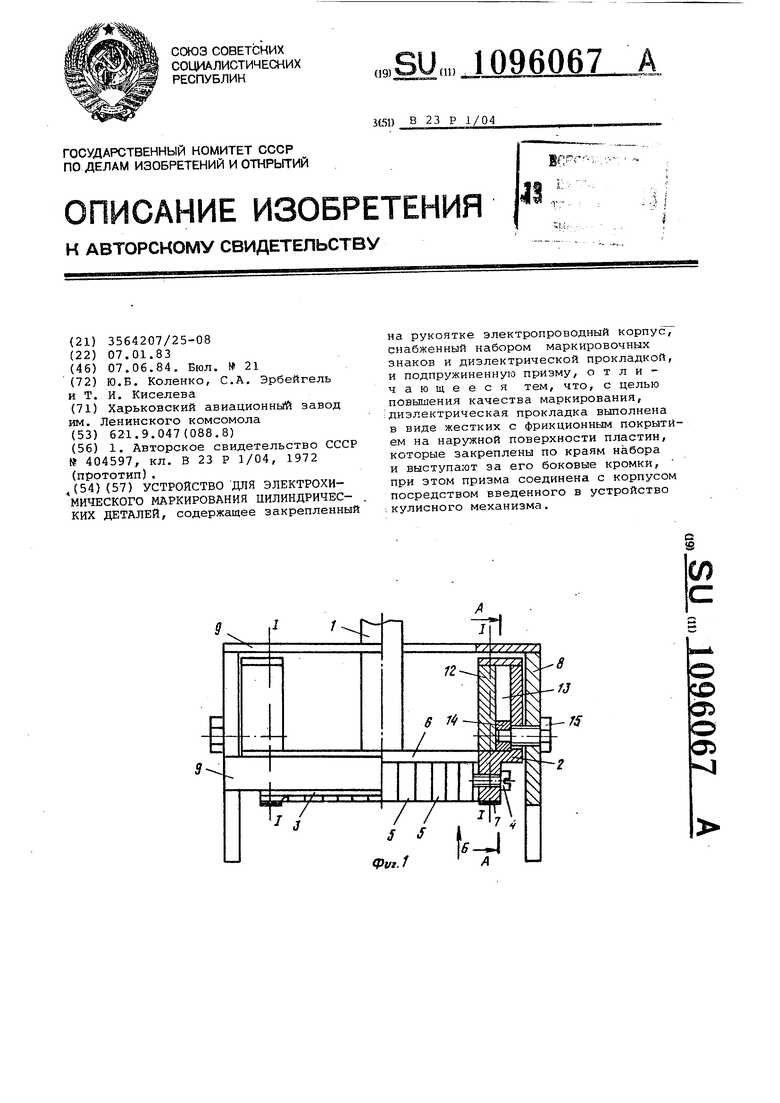

Фvt.f Изобретение относится к электрохимической обработке, в частности, к электрохимическому маркированию цилиндрических деталей. Известно устройство для электрохимического маркирования цилиндричес ких деталей, содержащее закрепленный на рукоятке электропроводный кор пус, снабженный набором маркировочных знаков и диэлектрической проклад кой, и подпружиненную призму 1. Недостатком известного устройства является низкое качество маркирования вследствие того, что конструктив ное выполнение устройства не позволя ет обеспечить одинаковый межэлектрод ный зазор во всей зоне маркирования Цель изобретения - повышение качества маркирования. Поставленная цель достигается тем что в устройстве для электрохимического маркирования цилиндрических деталей, содержащем закрепленный на ру коятке электропроводный корпус, снаб женный набором маркировочных знаков и диэлектрической прркладкой, и подпружиненную призму, диэлектрическая прокладка выполнена в виде жестких с фрикционным покрытием на наружной поверхности пластин, которые закреплены по краям набора и выступают за его боковые кромки, при этом приз ма соединена с корпусом посредством кулисного механизма. На фиг. 1 изображено предлагаемое устройство, вид спереди с частичным разрезом; на фиг. 2 - то же, вид сбо ку; на фиг. 3 - разрез А-А на фиг,1 на фиг. 4 - вид Б на фиг. 1 на фиг. 5-9 - схематически подвижные узлы устройства на различных этапах маркирования. Устройство содержит закрепленный на рукоятке электропроводный корпус и баз ирующую призму, соединенные посредством кулисного механизма. Корпус выполнен в виде расположенных симметрично рукоятке 1 параллельных стенок 2, соединенных между собой планками 3. Между стенками 2 в нижней части корпуса посредством винтов 4 закреплен набор маркировочных знаков. Последние, в частности, выполнены в виде клейм 5, каждое из которых имеет форму прямоугольного параллелепипеда, пои этом клейма 5 в заданном порядке смонтирована на упоре б, закрепленном на рукойтке 1.Рабочие поверхности клейм 5, на которых известным образом выполнены соответствующие знаки, расположены в одной плоскости. На рабочем торце корпуса- размещена диэлектрическая прокладка, выполненная в виде жестких пластинок 7, закрепленных на соответствующих нижних торцах стенок 2.Каждая пластинка 7 изготовлена, в частности,- в виде текстолитовой планки с фрикционным покрытием из смеси эпоксидного компаунда и абразивных гранул. Рабочие поверхности пластинок 7 находятся в плоскости, параллельной плоскости, в которой расположены рабочие поверхности клейм 5, при этом расстояние между указанными плоскостями равно заданной величине межэлектродного зазора (МЭЗ). Кромки К и Kj каждой пластинки 7 выступают за боковые кромки К и М набора маркировочных знаков на расстояние, равное по меньшей мере половине дуги сегмента активной части МЭЗ. Длина дуги (1) сегмента активной части МЭЗ равна 1 г oL где г - радиус маркируемой цилиндрической детали; ai - центральный угол детали, при перекатывании на который (без скольжения) над электродом происходит электрохимическое маркирование, рад. Угол об зависит от контактных условий маркирования (состава электролита, межэлектродного напряжения, материала детали, минимальной величины M33j и определяется экспериментально. Базирующая призма выполнена в виде вилки, щеки 8 которой соединены между собой планками 9 и расположены параллельно стенкам 2 с обеих сторон корпуса, при этом ребро Ю призмы размещено вдоль набора маркировочных знаков перпендикулярно стенiKaM 2. Базирующие поверхности 11 призмы выполнены из нефрикционного диэлектрика, в частности из фторопласта, коэффициент трения которого значительно меньше коэффициента трения фрикционного покрытия пластинок 7. Кулисный механизм, посредством которого призма соединена с корпусом выполнен в виде кулис 12, в пазу каждой из которых установлен подпружиненный пружиной 13 ползун.14.Одна из кулис 12 установлена в соответствующей например вправой, стенке 2 параллельно рукоятке 1, а другая в левой стенке 2 также параллельно рукоятке 1. При этом в каждый ползун 14 ввернут соединительный винт 15, установленный по скользящей посадке в соответствующей щеке 8 базирующей призмы. Оба винта 15 установлены параллельно ребру 10 призмы и соосно друг другу. Предлагаемое устройство работает следующим образом. Маркируемую деталь 16 закрепляют в горизонтальном положении, после чего подключают к положительному полюсу источника технологического агока. Отрицательный полюс того же источника подключают к клеймам 5. Маркируемую поверхность детали 16 или рабочую поверхность клейм 5 смачивают электролитом заданного состава, обеспечивая таким образом заполнение МЭЗ электролитом в процессе маркирования.

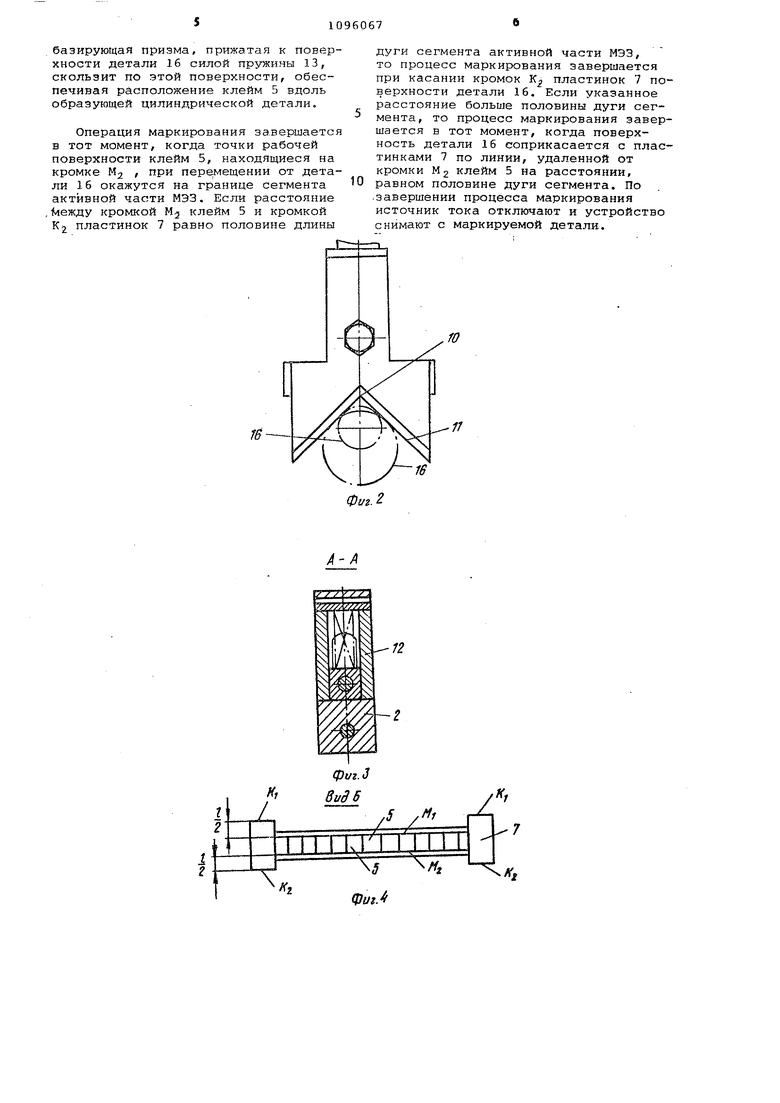

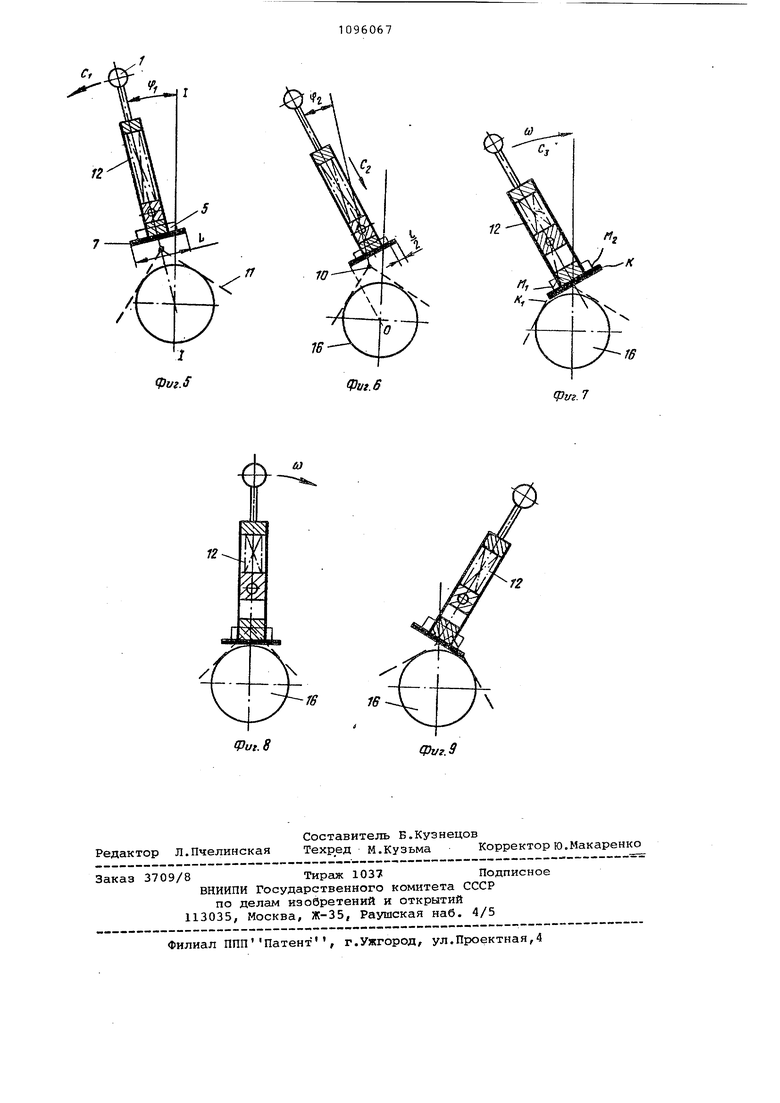

Затем устройство базируют на маркируемом участке цилиндрической детали 16 (фиг. 5), для чего базирующие поверхности И призмы устанавливают на указанном участке детали 16. При базировании расположение ребра 10 призмы и оси кулисы 12 относительно вертикальной плоскости 1-1, проходящей через ось детали 16, может быть произвольным. На фиг. 5 показан частный случай расположения составных частей устройства при базировании, когда ребро 10 призмы находится на оси кулисы 12, а последняя установлена под некоторым углом Ч относительно плоскости 1-1. От величины этого угла зависит размещение маркировочных знаков по поверхности ли. При необходимости угол Ц может быть подобран таким образом,, чтобы знаки были размещены на поверхности детали симметрично плоскости Г-1, или были смещены относительно этой плоскости на заданный угол. На фиг. 5 изображено расположение cocтавных частей устройства, обеспечивающее симметричное размещение маркировочных знаков.

После базирования при неизменном положении базирующей призмы корпус с кулисой 12, ползуном 14, пластинками 7 и клеймами 5 рукояткой 1 поворачивают против часовой стрелки (стрелка С на фиг. 5) вокруг оси винтов -15. Поворот осуществляют на угол 42 (фиг. 6), который выбирают таким образом, чтобы в конце поворота пластинки 7 были перпендикулярны плоскости проведенной через ось О детали 16 и левую кромку К пластинок 7. Величина 2 (фиг. 6) зависит от диаметра детали 16, от длины L пластинок 1, а также от расстояния между винтом 15, рабочей поверхностью пластинок 7 и осью детали 16.

Рукояткой 1 перемещают корпус устройства совместно со всеми закрепленными на нем узлами вдоль оси ку,лисы 12 (по стрелке С на фиг. 6). При этом происходит перемещение стенок 2 до упора кромок К соответствующих пласхинок 7 в деталь 16 (фиг. 7), а также кулисы 12 относительно неподвижного ползуна 14, в процессе которого происходит сжатие ПРУ5КИНЫ 13. В результате указанных перемещений к поверхности детали 16 оказываются прижатыми базирующая призма - с усилием, равныгл P-cos j (где Р - сила пружины), и пластинки - с усилием, равным осевому давлению на рукоятку. Указанные усилим выбираются таким образом, чтобы сила трения в парах пластинки 7 - деталь 16 была значительно больше силы трения в парах базирующие поверхности 11 призмы - деталь 16.

Это положение составных частей устройства (фиг. 7) является исходным для начала процесса электрохимического маркирования. Если расстоя0 ние между левой кромкой К пластинок 7 и левой д ромкой М клейм 5 (фиг. 7) равно 1/2, т. е. половине длины дуги сегмента активной части МЭЗ, то в исходном положении только

5 левая кромка М клейм 5 находится на границе указанного сегмента. Остальная часть рабочей поверхности клейм 5 в исходном положении расположена вне сегмента. Если же расстоя /йие между кромками К и М больще 1/2, то ни одна точка рабочей поверхности клейм 5 от кромки М до ,кромки М2 не будет соприкасаться с условной границей (хордой) сегмента активной части МЭЗ. Поэтому в ис5 ходном положении при включении источника технологического тока между клеймами 5 и деталью 16 либо вообще не проходит электрический ток, либо его плотность меньше необходи0 мой для электрохимического маркиро- . вания величины.

При повороте рукоятки 1 по часовой стрелке (стрелка С на фиг. 7) из исходного в среднее поло5. жение Хфиг. 8) и далее в положение, симметричное исходному (фиг. 9), при сохранении заданного давления на рукоятку 1 пластинки 7 обкатывают без скольжения поверхность детали 16.

0 При обкатывании все точки рабочей поверхности клейм 5 поочередно начиная с точек, образующих кромку М и кончая точками, образующими кром ку Mj, сначала перемещаются по-направлению к поверхности детали 16, а затем - в обратном направлении. При этом каждая точка рабочей поверхности клейм 5 в течение определенного промежутка времени, длительность которого зависит от угловой

0 скорости (ы) поворота рукоятки 1, находится в пределах сегмента активной части МЭЗ. В течение указанного промежутка времени между соответствующими точками рабочей поверхности

5 клейм 5, подключенными к отрицательному полюсу источника тока, и дета:лью 16, подключенной к положительному полюсу того же источника, через заполненный электролитом межэлект0 родный зазор проходит ток заданной плотности, обеспечивающий электрохимическое маркирование детали.

В процессе поворота рукоятки из одного крайнего положения (фиг. 7)

5 в другое крайнее положение (фиг. 9)

базирующая призма, прижатая к поверхности детали 16 силой пружины 13, скользит по этой поверхности, обеспечивая расположение клейм 5 вдоль образующей цилиндрической детали,

Операция маркирования завершается в тот момент, когда точки рабочей поверхности клейм 5, находящиеся на кромке Mj , при перемещении от детали 16 окажутся на границе сегмента активной части МЭЗ. Если расстояние ежду кромкой M-J клейм 5 и кромкой К пластинок 7 равно половине длины

дуги сегмента активной части МЭЭ, то процесс маркирования завершается при касании кромок К пластинок 7 поверхности детали 16. Если указанное расстояние больше половины дуги сегмента, то процесс маркирования завершается в тот момент, когда поверхность детали 16 соприкасается с пластинками 7 по линии, удаленной от кромки М2 клейм 5 на расстоянии, равном половине дуги сегмента. По Iзавершении процесса маркирования источник тока отключают и устройство снимают с маркируемой детали.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для электрохимического маркирования | 1979 |

|

SU854660A1 |

| Устройство для маркирования | 1979 |

|

SU820971A1 |

| Устройство для электрохимического маркирования | 1974 |

|

SU499081A1 |

| ПРИСПОСОБЛЕНИЕ ДЛЯ МАРКИРОВКИ ДЕТАЛЕЙ | 1991 |

|

RU2025273C1 |

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОГО МАРКИРОВАНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2014 |

|

RU2581537C2 |

| Устройство для маркировки плоских деталей | 1971 |

|

SU448949A1 |

| ЭЛЕКТРОД-ИНСТРУМЕНТ ДЛЯ ЭЛЕКТРОХИМИЧЕСКОГО МАРКИРОВАНИЯ ПОВЕРХНОСТЕЙ МАТРИЧНОЙ СИМВОЛИКОЙ | 2007 |

|

RU2345872C2 |

| Устройство для электрохимического маркирования | 1976 |

|

SU743824A1 |

| МАШИНА ДЛЯ МАРКИРОВКИ НА ДНЕ ЦЕЛЬНОТЯНУТЫХ ИЛИ СБОРНЫХ С ДОНЫШКОМ МЕТАЛЛИЧЕСКИХ КОРПУСОВ КОНСЕРВНЫХ БАНОК | 2013 |

|

RU2548499C1 |

| УСТРОЙСТВО ДЛЯ МАРКИРОВКИ ДВИГАТЕЛЕЙ АВТОМОБИЛЕЙ | 1998 |

|

RU2156686C2 |

УСТРОЙСТВО ДЛЯ ЭЛЕКТРОХИМИЧЕСКОГО МАРКИРОВАНИЯ ЦИЛИНДРИЧЕСКИХ ДЕТАЛЕЙ, содержащее закрепленный на рукоятке электропроводный корпус, снабженный набором маркировочных знаков и диэлектрической прокладкой, и подпружиненную призму, отличающееся тем, что, с целью повышения качества маркирования, ;диэлектрическая прокладка выполнена в виде жестких с фрикционным покрытием на наружной поверхности пластин, которые закреплены по краям набора и выступают за его боковые кромки, при этом призма соединена с корпусом посредством введенного в устройство .кулисного механизма.

ы

т ш

12

Фи1.8

Фиг. 9

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| 0 |

|

SU404597A1 | |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| , | |||

Авторы

Даты

1984-06-07—Публикация

1983-01-07—Подача