Изобретение относится к электрохимической обработке и может быть использовано для электрохимического маркирования токопроводящих поверхностей изделий матричной символикой, предпочтительно символикой Data Matrix.

Известны электроды-инструменты для электрохимического маркирования, содержащие рабочую поверхность, образованную изолированными секциями из торцов проводников, расположенных в форме растровой решетки [Смоленцев В.П., Смоленцев Г.П., Садыков З.Б. Электрохимическое маркирование деталей. - М.: Машиностроение, 1983, - 72 с.]. Каждая токопроводящая секция подключена к источнику питания и наносит знаки в форме точек. Сочетанием отдельных точек можно получить знаки и буквы. На с.6 указанной монографии отмечается: «Недостатком растрового метода является прерывистый или неровный контур наружного профиля индекса, что может ограничить область его применения в машиностоении».

Известно устройство для электрохимического травления штриховых кодов на поверхности металлов [патенты США №4791284, МПК G06K 19/02 (1988 г.); №4879457, МПК G06K 19/02 (1989 г.)], использующее трафарет с клейкой основой и пористый материал для смачивания через трафарет поверхности маркируемой детали.

Недостатками этого устройства является необходимость изготовления специальных одноразовых трафаретов, а также ограниченная глубина маркирования, обусловленная отсутствием протока электролита.

Известен растровый электрод-инструмент [патенты США №4354914, МПК C25D 17/14, C25D 21/00, С25В 11/12, G01D 15/16 (1982 г.), №4408215, МПК G01D 15/16 (1983 г.), №4410901, МПК G01D 15/16 (1983 г.)], рабочая поверхность которого выполнена в виде модулей из 7 секционных полосок, с возможностью нанесения меняющейся информации, предпочтительно для нумерации чисел в пределах от 0 до 999. Для уменьшения растравливания, в том числе и межсекционного, секции модулей покрыты графитовым электропроводящим составом. Недостатком электрод-инструмента являются ограничения по количеству и качеству наносимых знаков, а также использование между электрод-инструментом и маркируемой поверхностью капиллярного диэлектрического трафарета. Отсутствие свободного протока электролита не позволяет наносить глубокую маркировку. Кроме того, необходимость капиллярной системы подвода электролита к каждому модулю и тонкий защитный слой на элементах модуля усложняет технологию изготовления, ремонтопригодность и долговечность электрод-инструмента.

Наиболее близким к заявляемому устройству является электрод-инструмент для электрохимического маркирования, рабочая поверхность которого выполнена в виде растровой решетки, состоящей из изолированных токопроводящих элементов, связанных с программирующим устройством, подающим индивидуальные электрические сигналы в соответствии с конфигурацией маркируемого знака [а.с. СССР №418299, МПК В23P 1/04; 1/12 (1974 г.)]. Недостаток этого устройства состоит в том, что он предназначен для нанесения ограниченного количества конфигураций знаков, определяемых программирующим устройством, четкость изображения зависит от количества токопроводящих элементов на единице поверхности растра. Маленькое расстояние между токопроводящими элементами растра, определяемое только изоляционным слоем, который меньше величины межэлектродного зазора, в процессе маркирования приводит к межсекционному растравливанию элементов.

Таким образом, в известных устройствах растровых электрод-инструментов для электрохимического маркирования не заявлены и не предусмотрены технические решения по возможности увеличения величины межэлектродного зазора, также конструкции растровых электрод-инструментов не предназначены для нанесения матричной символики. В монографии Смоленцев В.П., Смоленцев Г.П., Садыков З.Б. Электрохимическое маркирование деталей. - М.: Машиностроение, 1983. - 72 с. на с.3 отмечено: «Форма углублений при электрохимическом маркировании представляет собой сложный узкий профиль, формообразование которого имеет специфические особенности. Оно происходит при неподвижных электродах с малыми зазорами (не более 0,3 мм). Электролит на заготовку наносится смачиванием или подается насосами со скоростью до 7 м/с, что значительно меньше, чем при других способах электрохимической обработки». Однако требования, предъявляемые к маркированию металлических изделий, существенно меняются. Принимаются новые международные стандарты по маркированию изделий матричной символикой, в частности ISO/IES 16022: 2000 (Data matrix), ISO/IES 16023: 2000 (MaxiCode), ISO/IES 18004: 2000 (QR Code) и другие. Размеры символа (элементов) матрицы могут масштабироваться. Например, в техническом стандарте НАСА «NASA-STD-6002 Applying Data Matrix Identification Symbols on Aerospace Parts (http://standards.nasa.gov)», пункт 4.4 отмечается, что символ (элемент) Data Matrix может иметь размер от 10-4 мм до 61 см, обычно используют размер от 0,12 мм до 25,4 мм.

Задачей настоящего изобретения является устранение указанных недостатков известных конструкций электродов-инструментов, позволяющих проводить маркирование изделий матричной символикой, предпочтительно символикой Data Matrix, за счет увеличения расстояния между токопроводящими секциями растрового электрода-инструмента при расположении между этими секциями дополнительного диэлектрического слоя, для увеличения величины межэлектродного зазора между рабочей поверхностью электрода-инструмента и деталью при электрохимическом маркировании.

Для достижения этой задачи изготавливают электрод-инструмент для электрохимического маркирования поверхностей матричной символикой, который содержит рабочую поверхность, образованную изолированными секциями из торцов проводников, расположенных в форме растровой решетки. При этом между секциями расположен дополнительный диэлектрический слой, толщина которого определяет величину межэлектродного зазора в процессе электрохимического маркирования, а количество и расположение секций электрода-инструмента соответствует количеству и расположению элементов матричной символики.

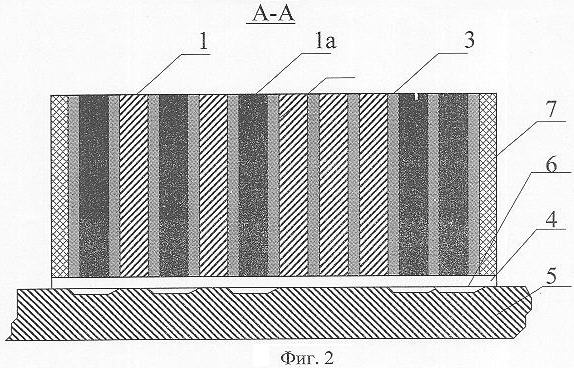

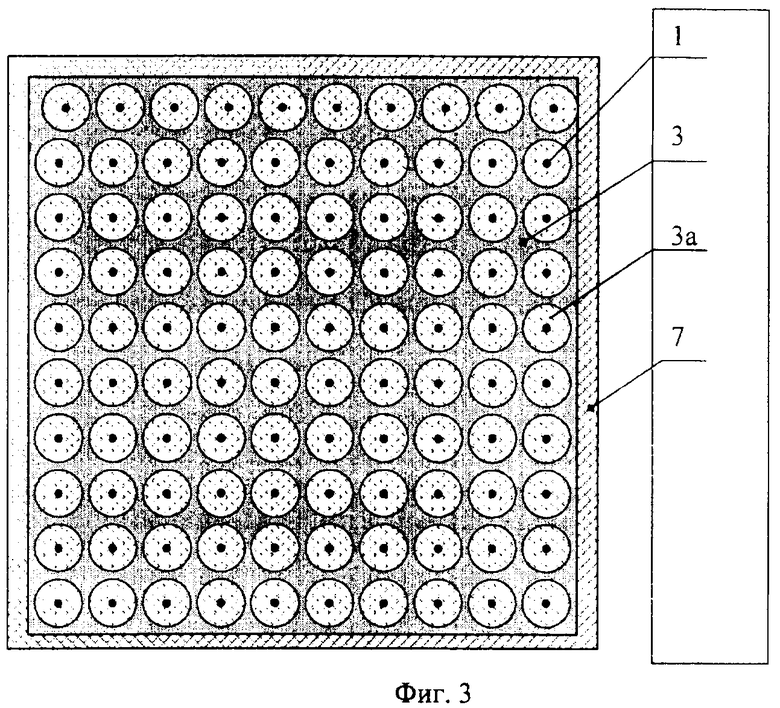

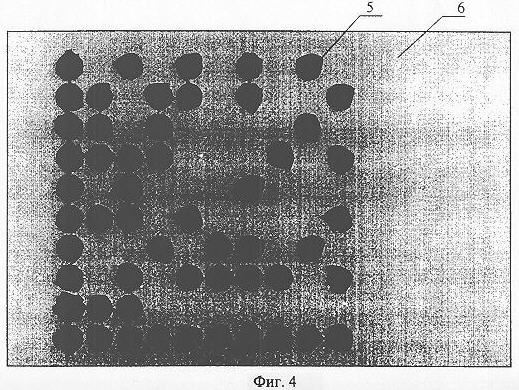

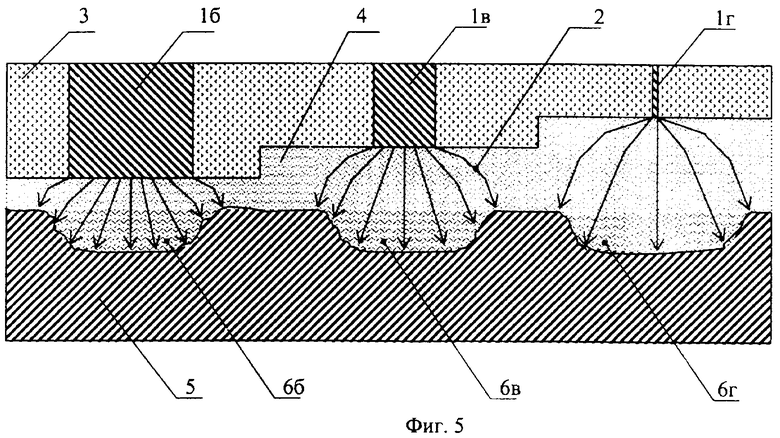

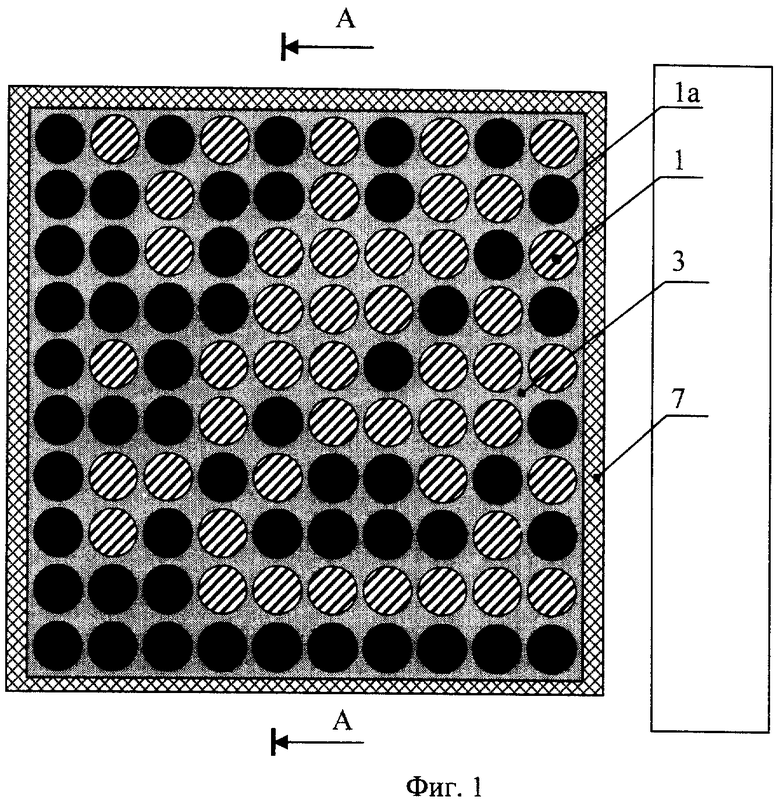

На фиг.1 изображен общий вид рабочей поверхности описываемого электрод-инструмента. На фиг.2 показан разрез А-А электрод-инструмента, расположенного на обрабатываемой детали. На фиг.3 показан вид примера конкретного исполнения рабочей поверхности электрод-инструмента с секциями в изоляционной оболочке. На фиг.4 показан вид маркируемых элементов на поверхности детали, при включенных секциях, показанных на фиг.1. На фиг.5 показана схема процесса электрохимического маркирования, поясняющая возможность увеличения величины межэлектродного зазора при увеличении толщины дополнительного диэлектрического слоя между секциями электрод-инструмента.

Электрод-инструмент для электрохимического маркирования состоит из отдельных секций 1, выполненных из электрических проводников, количество и расположение которых позволяет проводить маркирование деталей 5 матричной символикой, отдельные элементы 6 которой образуются в результате локального анодного травления поверхности детали 5 при прохождении технологического тока через секцию 1а (1б, 1в, 1г) и межэлектродный зазор 4, по которому прокачивается электролит. В процессе изготовления секции 1 размещаются в корпусе 7, дополнительный диэлектрический слой 3 между секциями образуется в результате заполнения пространства между секциями 1 диэлектрической связующей массой, например, эпоксидным клеем «ЭДП» (ТУ 6-15-1070-82). В качестве материала для секций 1 предпочтительно использовать медные обмоточные провода с эмалированным или изоляционным покрытием или монтажные однопроволочные провода в изоляции (типа ПЭВ-1, ПЭВ-2, ПЭЛШО, МШП, ПМП и др.). В этом случае (фиг.3) дополнительный диэлектрический слой 3 состоит из диэлектрической связующей массы и изоляционного покрытия на проводнике 3а.

Наличие между токопроводящими секциями 1 дополнительного диэлектрического слоя 3 позволяет увеличить величину межэлектродного зазора 4 между рабочей поверхностью электрода-инструмента и деталью 5 в процессе осуществления электрохимического маркирования. Специалисту в данной области известно, что площадь (контур) обработанной поверхности при анодном травлении больше площади противолежащей токопроводящей секции. Пояснения схематично представлены на фиг.5. Секции 1б, 1в, 1г имеют разные диаметры, но через них проходят одинаковые токи. Для того чтобы получить одинаковые контуры вытравленных элементов 6б, 6в, 6г, величина межэлектродного зазора 4 между деталью 5 и токопроводящей поверхностью соответствующих секций 1б, 1в, 1г должна быть разная. Это обусловлено распределением силовых линий 2 электрического поля и соответственно распределением анодного тока травления по поверхности детали 5.

На фиг.1 и 3 представлены рабочие поверхности электрод-инструментов одинаковых размеров с одинаковым количеством и расположением секций 1, но с различной толщиной дополнительного диэлектрического слоя 3 (3а) между секциями 1. Таким образом, для получения маркируемых элементов, показанных на фиг.4, величина межэлектродного зазора для электрод-инструмента, показанного на фиг.3 будет больше, чем на фиг.1.

Пример конкретного выполнения: секции изготовлены из монтажного провода в изолированной обмотке из шелка и полиэтилена (марка МТТТП) с номинальным сечением медной жилы 0,07 мм2. При плотности тока 50 А/см2, скорости прокачивания электролита 20 м/с и величине межэлектродного зазора 0,4 мм получены четкие контуры элементов матричной символики диаметром 1 мм. Количество (10×10) и расположение секций позволяет наносить маркировку символикой Data Matrix [ISO/IEC 16022:2006, Information technology - Automatic identification and data capture techniques - Data Matrix bar code symbology specification].

Предлагаемое изобретение направлено на создание электрод-инструмента, который позволяет осуществлять процесс маркирования без использования трафаретов со сплошным равномерным параллельным протоком электролита по межэлектродному зазору, а также позволяет повысить стойкость к межсекционному растравливанию, увеличивает срок эксплуатации электрод-инструмента и уменьшает возможность короткого замыкания в процессе маркирования. Электрод-инструмент позволяет наносить маркировочные знаки матричной символикой и предназначен для проведения глубокого маркирования, а также может применяться при использовании переменного напряжения или при кратковременной подаче обратного напряжения на электрод-инструмент, что в некоторых случаях используется для получения контрастности изображения знаков маркировки. При растравливании секций электрод-инструмента, а также при образовании труднорастворимых осадков рабочую поверхность электрод-инструмента зачищают, например, наждачной бумагой и протирают ветошью.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ЭЛЕКТРОХИМИЧЕСКОГО МАРКИРОВАНИЯ ТОКОПРОВОДЯЩИХ ИЗДЕЛИЙ | 1972 |

|

SU418299A1 |

| УСТРОЙСТВО ДЛЯ ЭЛЕКТРОХИМИЧЕСКОГО МАРКИРОВАНИЯ | 2002 |

|

RU2225779C2 |

| Устройство для электрохимического маркирования | 1989 |

|

SU1701453A1 |

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОГО МАРКИРОВАНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2014 |

|

RU2581537C2 |

| Устройство для электрохимического маркирования | 1989 |

|

SU1808552A1 |

| УСТРОЙСТВО ДЛЯ ЭЛЕКТРОХИМИЧЕСКОГО МАРКИРОВАНИЯ ПОВЕРХНОСТИ МЕТАЛЛИЧЕСКОЙ ДЕТАЛИ ПОД УПРУГИМ ДИЭЛЕКТРИЧЕСКИМ ПОКРЫТИЕМ И СПОСОБ С ЕГО ПРИМЕНЕНИЕМ | 2012 |

|

RU2542216C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШАБЛОНА | 2014 |

|

RU2581538C2 |

| Устройство для электрохимического маркирования | 1990 |

|

SU1726175A1 |

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ ИНФОРМАЦИОННЫХ ИЗДЕЛИЙ | 2006 |

|

RU2314367C1 |

| Устройство для электрохимического маркирования | 1977 |

|

SU659344A1 |

Изобретение относится к электрохимической обработке и может быть использовано для электрохимического маркирования токопроводящих поверхностей изделий матричной символикой, предпочтительно символикой Data Matrix. Электрод-инструмент содержит рабочую поверхность, образованную изолированными секциями из торцов проводников, расположенных в форме растровой решетки, при этом между секциями расположен дополнительный диэлектрический слой, а количество и расположение секций электрода-инструмента соответствует количеству и расположению элементов матричной символики. Использование электрода-инструмента позволяет увеличить величину межэлектродного зазора между рабочей поверхностью электрода-инструмента и деталью при электрохимическом маркировании. 5 ил.

Электрод-инструмент для электрохимического маркирования поверхностей матричной символикой, содержащий рабочую поверхность, образованную изолированными секциями из торцов проводников, расположенных в форме растровой решетки, отличающийся тем, что между секциями расположен дополнительный диэлектрический слой, а количество и расположение секций электрода-инструмента соответствует количеству и расположению элементов матричной символики.

| УСТРОЙСТВО ДЛЯ ЭЛЕКТРОХИМИЧЕСКОГО МАРКИРОВАНИЯ ТОКОПРОВОДЯЩИХ ИЗДЕЛИЙ | 1972 |

|

SU418299A1 |

| Устройство для электрохимического маркирования токопроводящих изделий | 1974 |

|

SU516496A2 |

| УСТРОЙСТВО ДЛЯ ЭЛЕКТРОХИМИЧЕСКОГО МАРКИРОВАНИЯ | 2002 |

|

RU2225779C2 |

| Устройство для электрохимического маркирования | 1989 |

|

SU1701453A1 |

| СПОСОБ РАСТРОВОГО МАРКИРОВАНИЯ МЕТАЛЛОВ ИНФОРМАЦИЕЙ С ПЕРЕМЕННОЙ ШИРИНОЙ ШТРИХА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2284882C1 |

| US 2004099724 А, 27.05.2004. | |||

Авторы

Даты

2009-02-10—Публикация

2007-01-24—Подача