Изобретение относится к технике проведения йроцессов тепломассообмена между сыпучими материалами и пневмо газовой средой и может быть йсггользовано вхимической, угольной и питьевой промьппленностях, а также в производстве минеральных удобрений, например для термообработки калийного фпотоконцентрата перед прессовым гранулированием.

Известна установка для сушки дисперсных материалов, которая содержит вертикально установленную пяевмотрубу Вентури с диффузором, размещенн&м внутри осадительной камеры переме1шого сечения. Над выходным окном диффузора расположен плоский отражатель.

Как показали исследования, наибольшая эффективность улавливания ( 86-89%) в такой установке достигается при закреплении отражателя под

углом 45-50 к плоскости выходного окна диффузора диаметром d, когда расстояние от плоскости выходного окна, считывая вдоль оси пневмотрубы,

со до плоскости отражателя составляет 1,0-1,3d.

о

Однако такое расположение отража1Cтеля приводит к росту гидравлического сопротивления осадительной камеры в 1,5 раза; к ускоренному износу плоского отражателя из-за лобового соударения с газовзвесью; к увеличению потерь крупных и средних классов материалов на 18-25% вследствие дробления при соударении о плоскость отражателя.

Известен также тепломассообменный аппарат (сушилка) для сыпучих материалов, содержащий вертикальную пневмотрубу, введенную верхним концом, снабженным профильными лопатками, расположенными вокруг ее вертикальной

асти, в осадительную камеру, и кониеский отбойник.

В данном аппарате поток газовзве си, истекающий из пнебмотрубы, претер-с певает лобовой удар, о конический отбойник, что обуславливает повьшенное гидравлическое сопротивление и большой абразивный износ отбойника. Кроме того, в этих условиях неизбежна ю потеря части крупнозернистых фракций кристаллических продуктов (до 30%), например хлористого калия класса v 1 ,0 мм, измельчающегося в результате дарного взаимодействия с поверхно- tS стью отбойника. -.

В аппарате затруднена одновременная . реализация- центрЬбеяснрго и гравитационного эффектов виДеления пыли: ыбор диаметра цилиндрической осади- 20 тельной камеры из условия усиления вращательного движения двухфазного отока и повьшенйя величины центробежного эффекта улавливания з удаает невмосепарацию в.верхней зоне каме- 25 ы и способствует уносу мелкодисперсой части продукта (оптймальйые условия осаждения пыли соответсТвзгют скорости газа в планер 0,8-1 м/с).

Отраженный от г онйчёского отбойни- Q ка, а затем закрученный лопатками поток отработанного теплоносителя, истекающего из пневмотрубы, ориентирован встречно и под углом к выгрузочным отверстиям, что неизбежно создает взмучивающий вихревой эффект в зоне ниже плоскости выходного среза пневмотрубы и ухудшает осаждение частиц.

Целью изобретения является повьште- о ние эксплуатационной надежности.

Цель достигается тем, что в известном тепломассообменном аппарат е дпя сыпучих материалов, содержащем вертикальную пневмотрубу, введенную верх- д5 ним концом, снабженньтм профильными лопатками, в осадител1 ную камеру, верхний конец пневмотрубы выполнен в виде сочлененных между собой диффузо- , ра и цилиндрического насадка, внутрь которого вмонтированы профильные лопатки, причем в осадительной камере дополнительно установлен соосно с пневмотрубой каскад частично- входящих одна в другую конических обечаек, нижняя из которых расположена с частичным перекрытием насадка.

Наличие каскада обечаек, размещенных одна над другой, дает возможность

изолированно создать в осадительной камере благоприятные гидродинамические условия для центробежного способа разделения фаз без ухудшения условий грайитационной сепарации пьти в верхней зоне камеры.

Вьтолнение обечаек коническими улучшает постадийный отвод пыли через кольцевые зазоры между кромками обечаек и уменьшает предпосылки к абразивному износу.

Размещение нижней обечайки с частичным охватом нас&дка обеспечивает дополнительно инерционный механизм .разделения части газовзвеси, которая перетекает через кольцевой зазор нежду обечайкой и насадком в полость осадительной камеры с поворотом газового потока на 180.

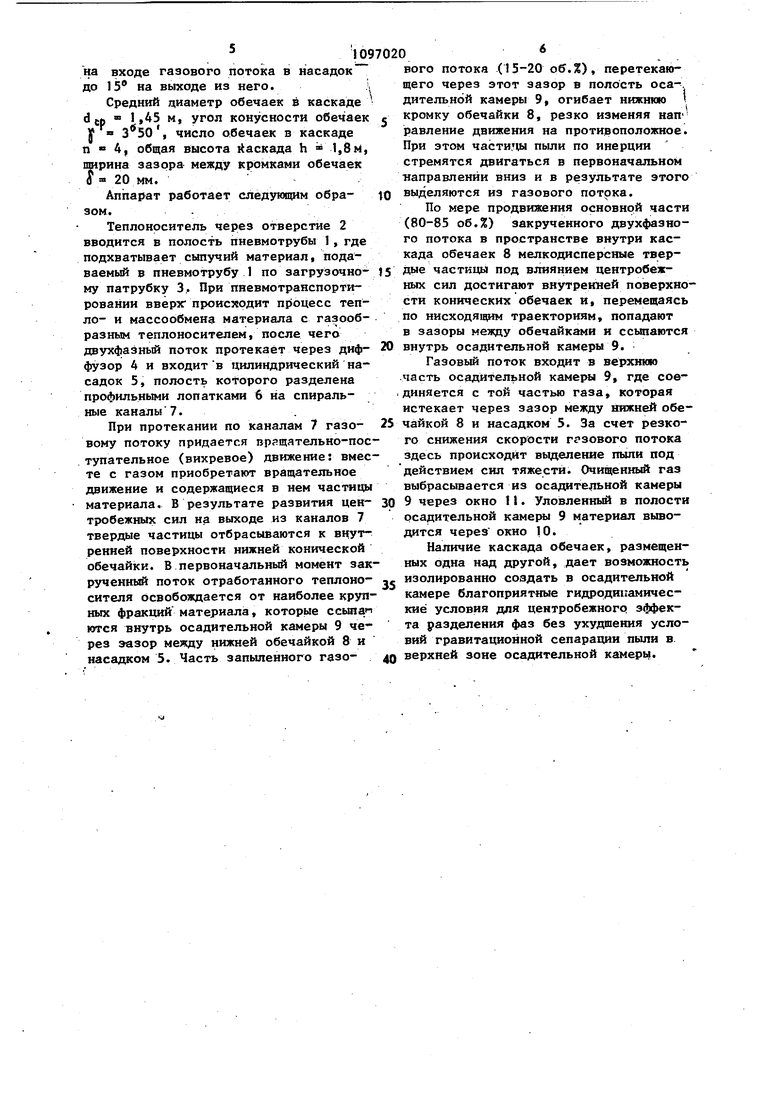

На чертеже изображен описываемый тепломассообменный аппарат, обпшй вид

Он содержит вертикальную пневмотрубу 1 с отверстием 2 для ввода теплоносителя и загрузочным патрубком 3. Верхний конец пневмотрубы вьтолнен в виде сочлененных диффузора 4 и цилиндрического насадка 5, внутрь которого вмонтированы профильные лопатки 6, образующие спиральные каналы 7.Соосно с пневмотрубой 1 установлен каскад конических обечаек 8, которые вместе с верхним концом пневмотрубы 1 заключены в осадительную камеру 9 с окном 10 для вьшода продукта и окном 11 для отвода отработанного теплоносителя. I.

Лопатки 6 расположены с переменным

шагом. Величина шага Подбирается таким образом, чтобы обеспечить наиболее благоприятные гидродинамические условия безотрывного перехода двухфазного потока от восходящего прямоточного движения в пневмотрубе к вихревому движению в насадке 5, а также постепенное наращивание в потоке смеси дымовых газов с воздухом с температурой 350-400°С при массовой концентрации материала в газе |U 4,16 кг/кг высокая эффективность улавливания материала в осадительной. камере 96-97% доситигается при протекании газового потока через насадок 5 длиной 0,800м с четырьмя спиральными каналами 7 площадью живого сечения F. 0,08 м каждый. Длина кромки каждой лопатки по винтовой линии сопряжения с поверхностью насадка 1. 1400 мм, шаг винтовой поверхности изменяется от 60. на входе газового потока в насадок до 15 на выходе из него. Средний диаметр обечаек в каскаде d ер м, угол конусности обечаек У 3 50, число обечаек в каскаде п « 4, общая высота йаскада h 1,8м, ширина зазора между кромками обечаек S 20 мМф Аппарат работает следующим образом. . Теплоноситель через отверстие 2 вводится в полость пиевмотрубы 1, где подхватывает сыпучий материал, подаваемый в пневмотрубу 1 по загрузочному патрубку 3, При пневмотранспортировании вверх происходит процесс тепло- и массообмена материала с газообразным теплоносителем, после чего двухфазный поток протекает через диффузор 4 и входитв цилиндрический насадок 5, полость которого разделена профильными лопатками 6 на спиральные каналы7. При протекании по каиалам 7 газовому потоку придается вращательно-пос тупательное (вихревое) движение; вместе с газом приобретают вращательное движение и содержащиеся в ием частицы материала. В результате развития центробежиых сил на выходе из каналов 7 твердые частицы отбрасываются к внутренней поверхности иижней конической обечайки. В первоначальный момент закРЗ енный поток отработанного теплоио- ,« сителя освобождается от наиболее крупных фракцийматериала, которые ссьшз ются внутрь осадительной камеры 9 через эазор между нижней обечайкой 8 и насадком 5. Часть запыленного газо- 40 30 вого потока (15-20 об.%), перетекающего через этот зазор в полость оса-. дительной камеры 9, огибает нижнюю f кромку обечайки 8, резко изменяя нап равление движения на противоположное. При этом части.тц пыли по ииерции стремятся двигаться в первоначальном направлении вниз и в результате этого выделяются из газового потока. По мере продвижения основной части (80-85 об.%) закрученного двухфазного потока в пространстве внутри каскада обечаек 8 мелкодисперсные твердые частицы под влиянием центробежных сил достигают внутренней повархности конических обечаек и, перемещаясь по нисходящим траекториям, попадают в зазоры между обечайками и ссыпаются внутрь осадительной камеры 9. Газовый поток входит в верхикяо .часть осадительной 9, где соединяется с той частью газа, которая истекает через зазор между нижней обечайкой 8 и насадком 5. За счет резкого снижения скорости газового потока здесь происходит выделение пыли под действием сил тяжести. Очищенный газ выбрасывается из осадительной камеры 9 через окно 11. Уловленный в полости осадительной камеры 9 материал выводится через окно 10. Наличие каскада обечаек, размещенных одна над другой, дает возможность изолированно создать в осадительной камере благоприятные гидррдипамические условия для центробежного эффекта разделения фаз без ухудшения условий гравитационной сепарации пыли в верхней зоне осадительной камеры.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для тепломассообменных процессов и мокрого пылеулавливания | 1990 |

|

SU1717195A1 |

| ВИХРЕВОЙ ТЕПЛОМАССООБМЕННЫЙ АППАРАТ | 1992 |

|

RU2031735C1 |

| Сушилка для сыпучих материалов | 1977 |

|

SU630966A1 |

| УСТАНОВКА ДЛЯ СУШКИ ДИСПЕРСНЫХ МАТЕРИАЛОВ | 1991 |

|

RU2030699C1 |

| ТЕПЛОМАССООБМЕННЫЙ АППАРАТ | 1999 |

|

RU2151985C1 |

| ТЕПЛОМАССООБМЕННЫЙ АППАРАТ | 2007 |

|

RU2345813C1 |

| СТРУЙНЫЙ НАГРЕВАТЕЛЬ | 2013 |

|

RU2525562C1 |

| ТЕПЛОМАССООБМЕННЫЙ АППАРАТ | 1995 |

|

RU2081697C1 |

| Массообменный аппарат | 1984 |

|

SU1143445A1 |

| ПНЕВМАТИЧЕСКАЯ СУШИЛКА | 2011 |

|

RU2476792C1 |

ТЕПЛОМАССООБМЕННЫЙ АППАРАТ, преимущественно сушилка для сыпучих материалов, содержащий вертикальную пневмотрубу, введенную верхним концом, снабженным профильными лопатками, в осадительную камеру, отличающийся тем, чти, с целью повышения эксплуатационной надежности, верхний конец пневмотрубы вьтолнен в виде сочлененных между собой диффузора и цилиндрического насадка, внутрь которого вмонтированы профиль-, laie лопЕтки, причем в осадительном канале дополнительно установлен соосно с пневмотрубой каскад частично входящих одна в другую конических обечаек, нижняя из которых расположена с частичным перекрытием насадка. $

| Установка для сушки дисперсных материалов | 1976 |

|

SU614305A2 |

| Прибор для получения стереоскопических впечатлений от двух изображений различного масштаба | 1917 |

|

SU26A1 |

| Сушилка для сыпучих материалов | 1977 |

|

SU630966A1 |

| Прибор для получения стереоскопических впечатлений от двух изображений различного масштаба | 1917 |

|

SU26A1 |

Авторы

Даты

1990-10-15—Публикация

1982-12-20—Подача