Изобретение относится к получению глинозема из высококремнистого глйноземсодержащего сырья, в частности к переделу очистки алюминатных растворов от кремнезема. Известен способ двухстадийного обескремнивания, при котором выделе ние основной массы 5i On осуществляет ся в виде гидроалюмосиликата натрия в автоклавных батареях на первой стадни и оставшейся части ее в виде каль циевых соединений с добавками извес ти на второй. Оптимальная температура обескремнивания алюминатных растворов на первой стадии составляет 150-170 С, при этом кремниевый модуль раствора не превышает значение 300400 ед. lj . Однако данный модуль не обеспечивает глубины очистки растворов от 5iOn достаточной для получения глинозема высоких марок при производстве способом спекания, где для разложения алюминатных растворов используется карбонизация. Поэтому для дальнейшего повьииения степени обескремнивания используется вторая стадия обработки растворов известью с цепью связывания кремнезема в менее растворимый, чем гидроалюмосапикат натрия (ta О- ALO,, О пНоО) , кальциевый алюмосиликат-гидрогранат - ЗСаО AlOyilSiOg/b2( ) НпО, лри этом для получения раст воров с кремниевым модулем 1000-1200 дозировку извести ведут из расчета молярного соотношения CaO:Si0 30-25. Недостатком указанного способа является увеличение потерь глинозема и щелочи при применении извести в качестве добавок. Известен способ обескремнивания алюминатных растворов в котором повышение кремневого модуля обескремненных растворов достигается тем, что обескремнивание алюминатиьгх растворов проводят в присутствии большого количества белого шлама (около 100 г/л) при непрерывном интенсивном перемешивании. При проведении процесса в автоклавах при 170 С кремневый модуль повышается до 600(от 30)за 1 ч обескремнивания, до 800 за 2 ч и до 1000 за 3 ч. В открытых мешалках при 103° модуль возрастает до 500 за 2 ч, до 630 за 4 .и до 700 за 6 ч обескремнивания 2 . Известен способ в котором алюминат ный раствор после выщелачивания спека подвергают двухстадийному обескремниванию. Первую стадию обескремнивания осуществляют в присутствии большого количества белого шлама (около 100 г/л), за 2 ч при температуре ОКОЛО 100 С, атмосферном давлении и постоянном перемешивании или в автоклавах с активирующими добавками или без них. В результате первой стадии обескремнивания выделяется 90% незема, а кремневый модуль повышается до 400. Белый шлам отделяют от алюминатного раствора отстаиванием, большую часть которого (92%) направляют на обескремнивание. нового раствора, а остальную - на дозировку шихты З. Ллюминатный раствор от первой ста,дии обескремнивания смешивают с известью или с известковым молоком примерно в количестве 8-10 г/л и подвергают повторному обескремниванию в течение 1-2 ч при 95°С, атмосферном давлении и постоянном перемешивании. При этом кремниевый модуль повышается до 2000, и выделяется известковый шлам, содержащий около 27% AloOaTvJ Известковый шлам выщелачивают содовым раствором концентрации 110 г/л КнпСОт при в течение 30 мин. Из полученного раствора извлекают окись алюминия, а раствор после извлечения используют для приготовления оборотного раствора. Из обескремненного алюминатного раствора выделяют гидроокись алюминия карбонизацией в одну стадию. Однако необходимость организации процесса в две стадии делает схему сложной, многопередельной, существенно повьшгает эксплуатационных и теплоэнергетические затраты из-за несовершенства схем и невозможности утилизации низкокалорийного тепла, как при автоклавном обескремнивании в первой стадии с использованием низких температур процесса( 170 С), так и при безавтоклавном, где необходимость длительной экспозиции растворов в плохо поддающихся герметизации мешалках приводит к расходу теплоэнергии, превышающем высокотемпературное обескремнивание в автоклавках с рациональной организацией использования тепла. Кроме того, при проведении процесса глубокого обескремнивания раствора известью при 95-95 С, как это принято в известных способах двухстадийного обескремнивания, образуются осадки состава ЗСаОА120 .ngiOgCe-Zn) Н20, где М 0,1-0,2 моль. Таким образом, ;ла каждый моль 5-1 Oj, выделенного из раствора в осадках, связывается в oca док 5-10 молей А1лОа. Эти осадки увеличивают оборот материала через спекание, и соответствующие этому потери глинозема и эксплуатационные затраты. А I также получение кремневого модуля раствора возможно лишь при уровне 1000-1200, что недостаточно для производства глинозема высших сортов Г-0 и Г-00.

Наиболее близким к предлагаемому по технической сущности и достигаемому результату является способ обескремнивания алюминатных растворов, включающий термообработку в автоклавах при 150-240 С с введением извести или известьсодержащих соединений. Обескремнивание проводят в одну стадию при вьщержке.1-3 ч. Остаточное содержание кремнезема в растворе на уровне 10,05 г/л Si 0 получают при .молярном соотношении СаО и 5i02 в исходном растворе не менее- 10, а устойчивые результаты получают при молярном соотношении СаО к 5i 0 - 20-30. Недостатками данного способа являются низкая степень обескремнивания алюминатных растворов и высокие эксплуатационные затраты.

Цель изобретения - повышение степени обескремнивания и снижение эксплуатационных затрат.

Поставленная цель достигается тем, что согласно способу обескремнивания алюмииатных растворов, включающему термообработку в автоклаве при 150240 С с введением извести или известь содержащих соединений, последним дозируют из расчета молярного отношения окиси кальция к кремнезему в исходном растворе 3-6, термообработку ведут при содержании карбонатной щелочи в растворе 15-30 г/л с последующей вьщержкой полученной после термообработки суспензии в течение 1-3 ч при 90-105 0.

Выдержка полученной суспензии при 90-105°С в течение 1-3 ч имеет определяющее значение для получения необходимой глубины обескремнивания с добавкой СаО и при последующем перемешивании суспензии равновесная концентрация в алюминатном растворе увеличивается, кроме того, значительно увеличивается область устойчивости гидрограната кальция. Та часть извести, которая при высоких темпераl-ypax образовала СаСО, при вьщержке в условиях атмосферного давления (90105 с) в результате взаимодействия с раствором образует гидрогранаты 3CaO-Al20-5-n i02(6-2nV«H O, у которых насыщение по кремнезему п 1-1,1 моля 5 0. Таким образом, более полно и эффективно используются ограниченные ресурсы извести. Снижается расход извести на процесс обескремнивания. При повышении температуры процесса и увеличении времени выдержки растворы переходят в область более низкой устойчивости, вследствие чего идет разложение гидрограната, приводящее к повышению использования извести.

Указанные условия обеспечивают возможность получения в растворах гид рогранатов состава 3CaOAl20vnS 02(6;2п) , у которых насыщение по кремнезему П 1-1,1 моля SiOj. т.е. в 5-10 раз выгае чем при обработке известыо растворов в известных способах обескремнивания.

Оптимальной дозировкой извести является молярное отношение CaO:5i02 3-6. Снижение дозировки окиси кальция ниже 3 приводит к снижению кремневого модуля раствора. Увеличение дозировки более 6 нецелесообразно, так как повышение кремневого модуля при этом несущественно.

Увеличение содержания карбонатной щелочи в растворе 30-40 г/л нецелесообразно, так как не приводит к ощутимым результатам. Снижение концентрации карбонатной щелочи менее 15 г/л приводит к снижению степени очистки алюминатного раствора от кремнезема.

При длительности вьщержки суспензии после термообработки менее 1 ч требуемая степень очистки алюминатных растворов не достигается. Увеличение выдержки более 3 ч нецелесообразно, так как повышение кремневого модулу раствора при этом не достигается. Максимальная температура выдержки суспензии 105 С обусловлена температурой автоклавной суспензии, прошедшей сепараторы и буферный бак для снижения давления до атмосферного.

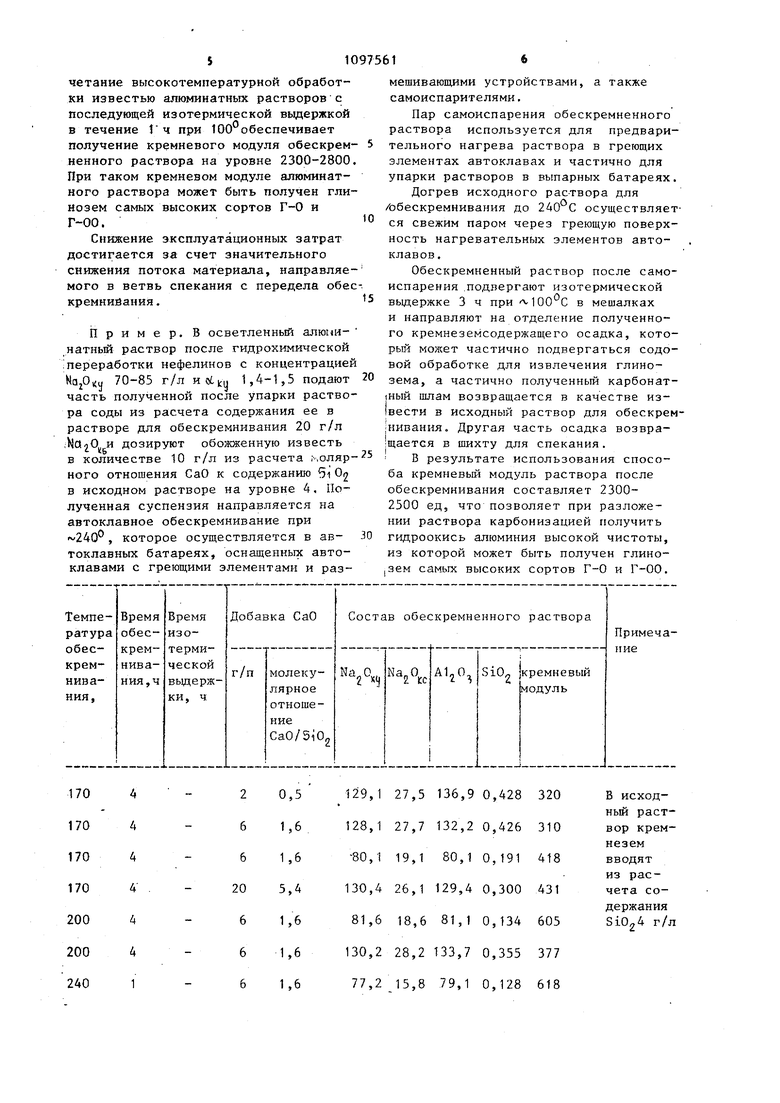

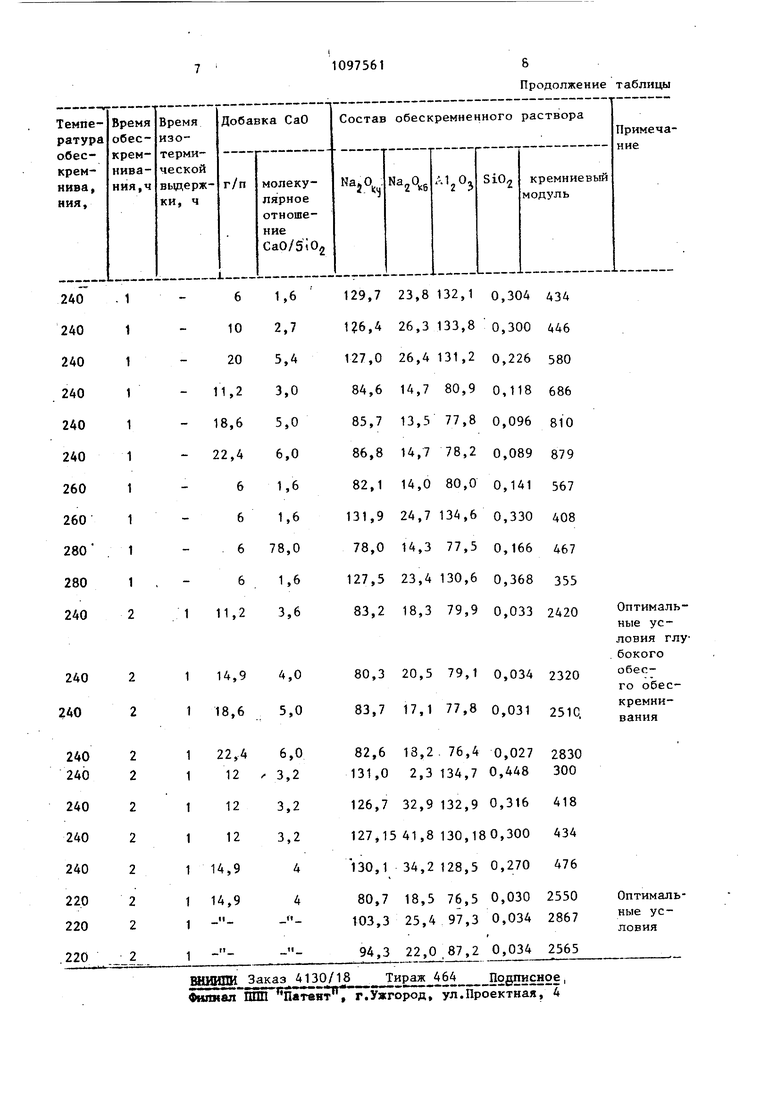

Понижение температуры вьщержки суспензии до 90 С приводит к снижению степени обескремнивания алюминатных растворов. Как видно из таблицы сочетание высокотемпературной обработки известью алюминатных растворов с последующей изотермической вьщержкой в течение 1 ч при 100 обеспечивает получение кремневого модуля обескремненного раствора на уровне 2300-2800 При таком кремневом модуле апюминатного раствора может быть получен глинозем самых высоких сортов Г-0 и Г-00. Снижение эксплуатационных затрат достигается за счет значительного снижения потока материала, направляемого в ветвь спекания с передела обес кремнийания. П р и м е р, В осветленный алюиинатный раствор после гидрохимической переработки нефелинов с концентрацией MojOtty 70-85 г/л и city 1,4-1,5 подают часть полученной после упарки раствора соды из расчета содержания ее в растворе для обескремнивания 20 г/л ,,,и дозируют обожженную известь в количестве 10 г/л из расчета ;-,олярного отношения СаО к содержанию 5i 02 в исходном растворе на уровне 4, Полученная суспензия направляется на автоклавное обескремнивание при 240, которое осуществляется в автоклавных батареях, оснащенных автоклавами с греющими элементами и размешивающими устройствами, а также самоиспарителями, Пар самоиспарения обескремненного раствора используется для предварительного нагрева раствора в греющих элементах автоклавах и частично для упарки растворов в выпарных батареях. Догрев исходного раствора для /обескремнивания до осуществляется свежим паром через греющую поверхность нагревательных элементов автоклавов. Обескремненный раствор после самоиспарения .подвергают изотермической вьщержке 3 ч при vIOQ C в мешалках и направляют на отделение полученного кремнеземсодержащего осадка, который может частично подвергаться содовой обработке для извлечения глинозема, а частично полученный карбонат(Ный шлам возвращается в качестве из вести в исходный раствор для обескрем|нивания. Другая часть осадка возвра|щается в шихту для спекания. В результате использования способа кремневый модуль раствора после обескремнивания составляет 23002500 ед, что позволяет при разложении раствора карбонизацией получить гидроокись алюминия высокой чистоты, из которой может быть получен глинозем самых высоких сортов Г-0 и Г-00.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОБЕСКРЕМНИВАНИЯ АЛЮМИНАТНЫХ РАСТВОРОВ | 2014 |

|

RU2582416C1 |

| СПОСОБ ГЛУБОКОГО ОБЕСКРЕМНИВАНИЯ АЛЮМИНАТНЫХ РАСТВОРОВ | 2013 |

|

RU2560413C2 |

| СПОСОБ ПЕРЕРАБОТКИ БОКСИТОВ НА ГЛИНОЗЕМ | 2007 |

|

RU2360865C1 |

| Способ получения глиноземсодержащего компонента | 1979 |

|

SU772991A1 |

| СПОСОБ ОБЕСКРЕМНИВАНИЯ АЛЮМИНАТНЫХ РАСТВОРОВ | 2013 |

|

RU2560412C2 |

| СПОСОБ ПЕРЕРАБОТКИ БОКСИТОВ НА ГЛИНОЗЕМ | 2003 |

|

RU2232716C1 |

| СПОСОБ ПЕРЕРАБОТКИ ЩЕЛОЧНОГО АЛЮМОСИЛИКАТНОГО СЫРЬЯ | 1992 |

|

RU2060941C1 |

| СПОСОБ ОБЕСКРЕМНИВАНИЯ АЛЮМИНАТНЫХ РАСТВОРОВ | 1972 |

|

SU325811A1 |

| СПОСОБ ПЕРЕРАБОТКИ НА ГЛИНОЗЕМ НИЗКОКАЧЕСТВЕННОГО БОКСИТА ПО ПОСЛЕДОВАТЕЛЬНОЙ СХЕМЕ БАЙЕР-СПЕКАНИЕ | 1996 |

|

RU2113406C1 |

| СПОСОБ ГЛУБОКОГО ОБЕСКРЕМНИВАНИЯ АЛЮМИНАТНЫХРАСТВОРОВ | 1965 |

|

SU168887A1 |

129,127,5136,90,428

130,426,1129,40,300

В исходньй раст128.127,7132,20,426 вор кремнезем-80,119,180,10,191 вводят из расчета содержания

81,618,681,10,134 Si024 г/л

Продолжение таблицы

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Певзнер И.З., Макаров Н.А | |||

| Обескремниевание алюминатных растворов, М., Металлургия, 1974, с | |||

| Видоизменение прибора с двумя приемами для рассматривания проекционные увеличенных и удаленных от зрителя стереограмм | 1919 |

|

SU28A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Цветные металлы, 1963, № 9, с | |||

| Способ смешанной растительной и животной проклейки бумаги | 1922 |

|

SU49A1 |

Авторы

Даты

1984-06-15—Публикация

1981-11-26—Подача