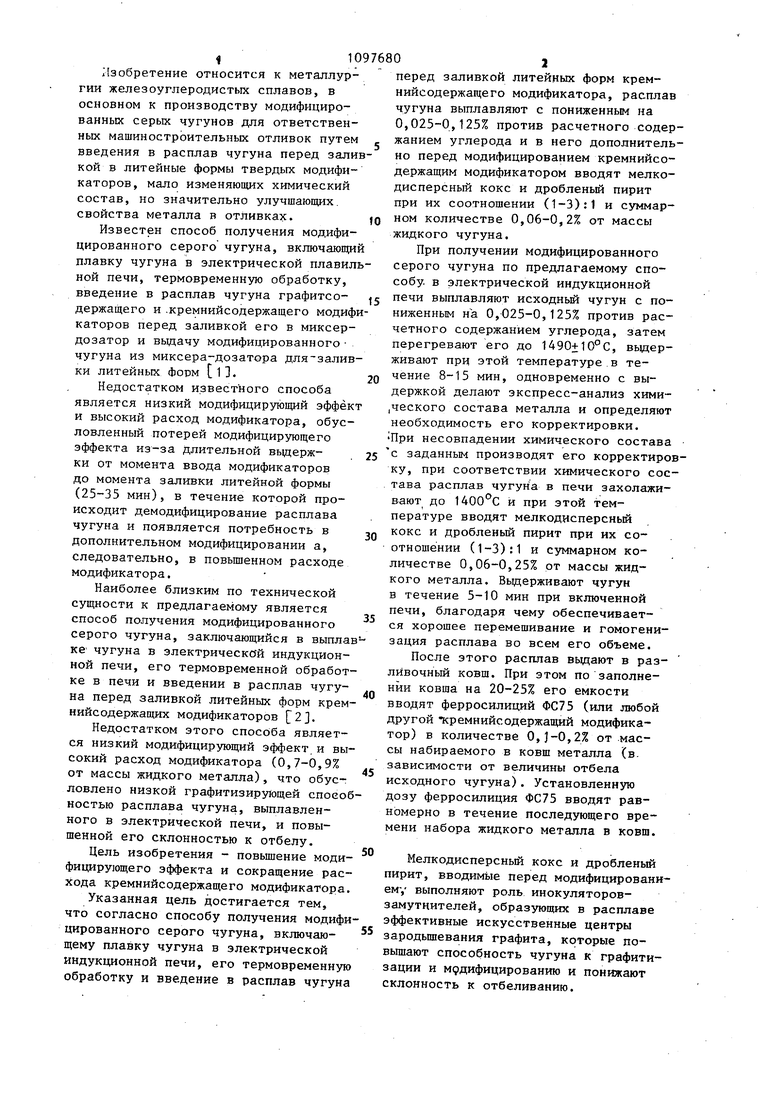

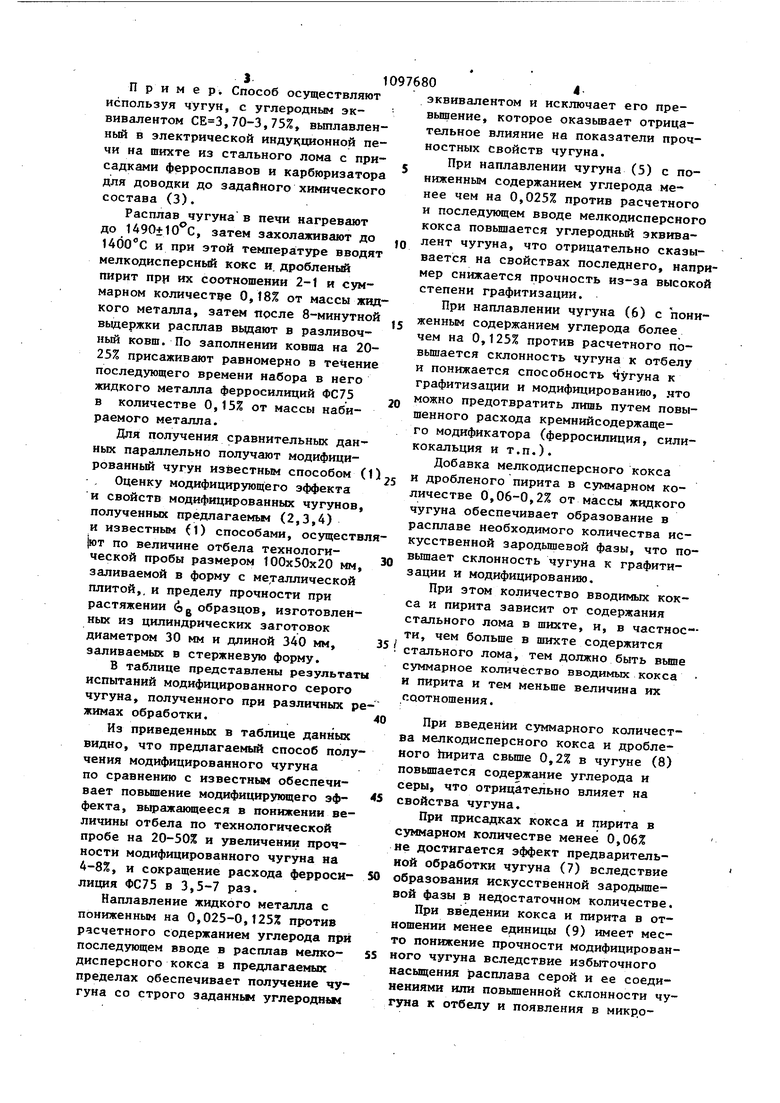

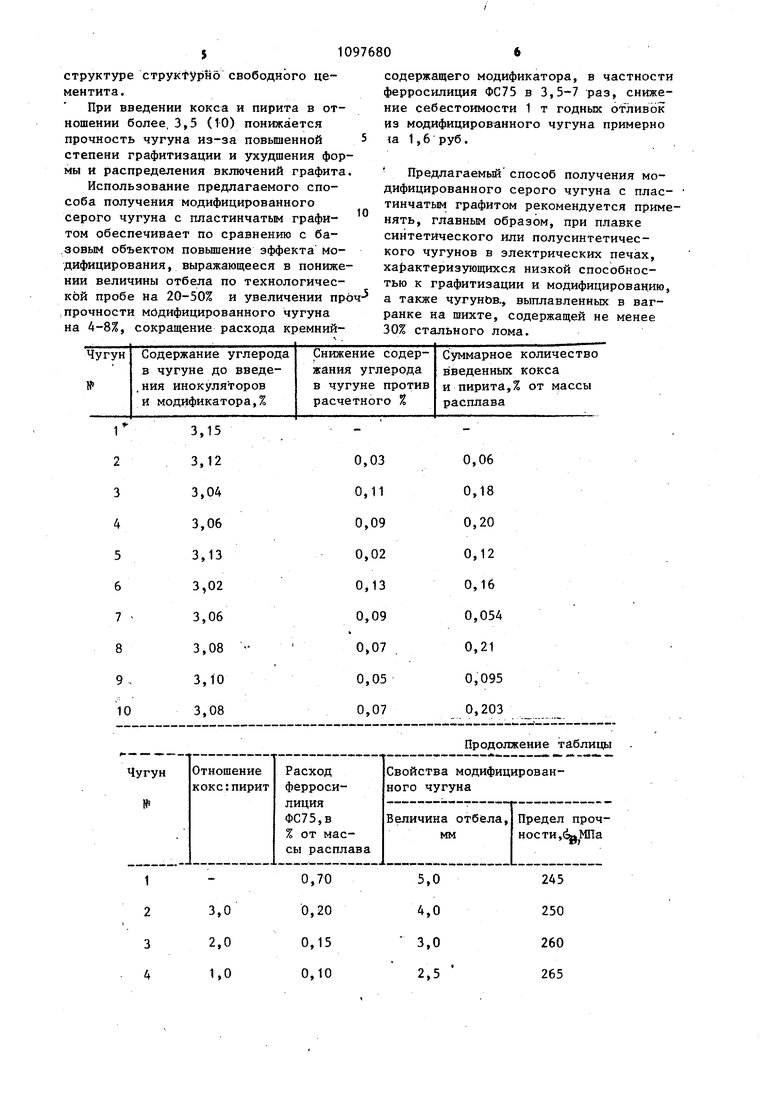

Изобретение относится к металлургии железоуглеродистых сплавов, в основном к производству модифицированных серых чугунов для ответственных машиностроительных отливок путем введения в расплав чугуна перед зали кой в литейные формы твердых модификаторов, мало изменяющих химический состав, но значительно улучшающих, свойства металла в отливках. Известен способ получения модифицированного серого чугуна, включающи плавку чугуна в электрической плавил ной печи, термовременную обработку, введение в расплав чугуна графитсодержащего и .кремнийсодержащего модиф каторов перед заливкой его в миксердозатор и вьщачу модифицированного чугуна из миксера-дозатора для-залив ки литейных форм 1. Недостатком известного способа является низкий модифицирующий эффек и высокий расход модификатора, обусловленный потерей модифицирующего эффекта из-за Длительной вьщержки от момента ввода модификаторов до момента заливки литейной формы (25-35 мин), в течение которой происходит демодифицирование расплава чугуна и появляется потребность в дополнительном модифицировании а, следовательно, в повьппенном расходе модификатора. Наиболее близким по технической сущности к предлагаемому является способ получения модифицированного серого чугуна, заключающийся в выпла ке чугуна в электрической индукционной печи, его термовременной обработ ке в печи и введении в расплав чугуна перед заливкой литейных форм крем нийсодержащих модификаторов 2. Недостатком этого спосЬба является низкий модифицирующий эффект,и вы сокий расход модификатора (0,7-0,9% от массы жидкого металла), что обусловлено низкой графитизирующей спосо ностью расплава чугуна, выплавленного в электрической печи, и повышенной его склонностью к отбелу. Цель изобретения - повьшение моди фицирующего эффекта и сокращение рас хода кремнийсодержащего модификатора Указанная цель достигается тем, что согласно способу получения модиф цированного серого чугуна, включающему плавку чугуна в электрической индукционной печи, его термовременну обработку и введение в расплав чугун перед заливкой литейных форм кремнийсодержащего модификатора, расплав чугуна выплавляют с пониженным на 0,025-0,125% против расчетного содержанием углерода и в него дополнительно перед модифицированием кремнийсодержащим модификатором вводят мелкодисперсный кокс и дробленый пирит при их соотношении (1-3):1 и суммарном количестве 0,06-0,2% от массы жидкого чугуна. При получении модифицированного серого чугуна по предлагаемому способу, в электрической индукционной печи выплавляют исходньй чугун с пониженным на 0,025-0,125% против расчетного содержанием углерода, затем перегревают его до 1490+10°С, вьщерживают при этой температуре в течение 8-15 мин, одновременно с выдержкой делают экспресс-анализ хими|Ческого состава металла и определяют необходимость его корректировки. При несовпадении химического состава с заданным производят его корректировку, при соответствии химического состава расплав чугуна в печи захолаживают до 1400°С и при этой температуре вводят мелкодисперсньй кокс и дробленьш пирит при их соотношении (1-3):1 и суммарном количестве 0,06-0,25% от массы жидкого металла. Выдерживают чугун в течение 5-10 мин при включенной печи, благодаря чему обеспечивается хорошее перемешивание и гомогенизация расплава во всем его объеме. После этого расплав вьщают в разливочный ковш. При этом по заполнении ковша на 20-25% его емкости вводят ферросилиций ФС75 (или любой другой кремнийсодержащий модификатор) в количестве 0,)-0,2% от массы набираемого в ковш металла (в. зависимости от величины отбела исходного чугуна). Установленную дозу ферросилиция ФС75 вводят равномерно в течение последующего времени набора жидкого металла в ковш. Мелкодисперсный кокс и дробленый пирит, вводимые перед модифицированиему выполняют роль инокуляторовзамутнителей, образующих в расплаве эффективные искусственные центры зародьшгевания графита, которые повьш1ают способность чугуна к графитизации и модифицированию и понижают склонность к отбеливанию. П РИМ е р. Способ осуществляют используя чугун, с углеродным экБивалентом ,70-3,75%, вьтлавлен ный в электрической индукционной пе чи на шихте из стального лома с при садками ферросплавов и карбюризатор для доводки до задайного химическог состава (3). Расплав чугуна в печи нагревают до 1490±10 С, затем захолаживают до и при этой темпера1туре вводя мелкодисперсный кокс и. дробленый пирит при их соотношении 2-1 и суммарном количестве 0,18% от массы жи кого металла, затем после 8-минутно вьщержки расплав вьадают в разливочный ковш. По заполнении ковша на 20 25% присаживают равномерно в последующего времени набора в него жидкого металла ферросилиций ФС75 в количестве 0,15% от массы набираемого металла. Для получения сравнительных данных параллельно получают модифицированный чугун известным способом ( Оценку модифицирующего эффекта и свойств модифицированных чугунов, полученных предлагаемым (2,3,4) и известным (1) способами, осуществ |ют по величине отбела технологической пробы размером 100x50x20 мм, заливаемой в форму с металлической плитой,, и пределу прочности при растяжении og образцов, изготовленных из цилиндрических заготовок диаметром 30 мм и длиной 340 мм, заливаемых в стержневую форму. В таблице представлены результат испытаний модифицированного серого чугуна, полученного при различных р жимах обработки. Из приведенных в таблице данных видно, что предлагаемый способ полу чения модифицированного чугуна по сравнению с известным обеспечивает повышение модифицирующего эффекта, выражающееся в понижении величины отбела по технологической пробе на 20-50% и увеличении прочности модифицированного чугуна на 4-8%, и сокращение расхода ферросилиция ФС75 в 3,5-7 раз. Наплавление жидкого металла с пониженным на 0,025-0,125% против расчетного содержанием углерода при последующем вводе в расплав мелкодисперсного кокса в предлагаемых пределах обеспечивает получение чугуна со строго заданньи углеродньм эквивалентом и исключает его превыщение, которое оказьшает отрицательное влияние на показатели прочностных свойств чугуна. При наплавлении чугуна (5) с пониженным содержанием углерода менее чем на 0,025% против расчетного и последующем вводе мелкодисперсного кокса повьнпается углеродный эквивалент чугуна, что отрицательно сказывается на свойствах последнего, например снижается прочность из-за высокой степени графитизации. При наплавлении чугуна (6) с пониженным содержанием углерода более чем на О,125% против расчетного повьшается склонность чугуна к отбелу и понижается способность tiyryHa к графитизации и модифицированию, .что можно предотвратить лишь путем повышенного расхода кремнийсодержащего модификатора (ферросилиция, силикокальция и т.п.). Добавка мелкодисперсного кокса и дробленого пирита в суммарном количестве 0,06-0,2% от массы жидкого чугуна обеспечивает образование в расплаве необходимого количества искусственной зародышевой фазы, что повышает склонность чугуна к графитизации и модифицированию. При этом количество вводимых кокса и пирита зависит от содержания стального лома в шихте, и, в частности, чем больше в шихте содержится стального лома, тем должно быть вьш1е суммарное количество вводимых кокса и пирита и тем меньше величина их соотношения. При введении суммарного количества мелкодисперсного кокса и дробленого Ьирита свьш1е 0,2% в чугуне (8) повышается содержание углерода и серы, что отрицательно влияет на свойства чугзгаа. При присадках кокса и пирита в суммарном количестве менее 0,06% не достигается эффект предварительной обработки чугуна (7) вследствие образования искусственной зародышевой фазы в недостаточном количестве. При введении кокса и пирита в отношении менее единицы (9) имеет место понижение прочности модифицированного чугуна вследствие избыточного насыщения расплава серой и ее соединениями или повышенной склонности чугуна к отбелу и появления в микроструктуре структурно свободного цементита.

При введении кокса и пирита в отношении более, 3,5 (10) понижается прочность чугуна из-за повышенной степени графитизации и ухудшения формы и распределения включений графита

Использование предлагаемого способа получения модифицированного серого чугуна с пластинчатым графитом обеспечивает по сравнению с ба.зовым объектом повьшение эффекта модифицирования, выражающееся в понижении величины отбела по технологической пробе На 20-50% и увеличении пропрочности модифицированного чугуна

на 4-

сокращение расхода кремнийсодержащего модификатора, в частности ферросилиция ФС75 в 3,5-7 раз, снижение себестоимости 1 т годных отливок из модифицированного чугуна примерно ш 1,6 руб.

Предлагаемьш способ получения модифицированного серого чугуна с пластинчатым графитом рекомендуется применять, главным образом, при плавке синтетического или полусинтетического чугунов в электрических печах, ха|)актеризующихся низкой способностью к графитизации и модифицированию, а также чугуньв., выплавленных в вагранке на шихте, содержащей не менее 30% стального лома.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения серого модифицированного чугуна | 1986 |

|

SU1388433A1 |

| Способ получения модифицированного серого чугуна | 1978 |

|

SU763473A1 |

| МОДИФИЦИРУЮЩАЯ СМЕСЬ | 2007 |

|

RU2373290C2 |

| СПОСОБ ИЗМЕЛЬЧЕНИЯ ГРАФИТНЫХ ВКЛЮЧЕНИЙ В ВЫСОКОПРОЧНОМ ЧУГУНЕ | 2008 |

|

RU2402617C2 |

| СПОСОБ ПОЛУЧЕНИЯ СЕРОГО ЧУГУНА | 2000 |

|

RU2177041C1 |

| Модифицирующая смесь для чугуна | 1987 |

|

SU1497258A1 |

| Модифицирующая смесь для получения высокопрочного чугуна | 1987 |

|

SU1406200A1 |

| Графитизирующая смесь | 1987 |

|

SU1482973A1 |

| Способ модифицирования серого чугуна | 1990 |

|

SU1765179A1 |

| Модифицирующая смесь для получения чугуна с вермикулярным графитом | 1987 |

|

SU1498811A1 |

СПОСОБ ПОЛУЧЕНИЯ МОДИФИЦИРОВАННОГО СЕРОГО ЧУГУНА, включающий плавку чугуна в электрической индукционной печи, его термовременную обработку и введение в расплав чугуна перед заливкой литейньк форм кремнийсодерждщего модификатора, отличающийся тем, что, с целью повышения модифицирующего эффекта и сокращения расхода модификатора, расплав чугуна выплавляют с пониженным на 0,025-0,125% против расчетного содержанием углерода и в него дополнительно перед модифицированием кремнийсодержащим модис фикатором вводят мелкодисперсный кокс и дробленый пирит при их соотно(Л шении

1

3,15 3,12

0,06

0,03

Продолжение таблицы

245 250 260 265

Модифицированный чугун, полученный известным способом.

Продолжение таблицы

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ получения модифицированного серого чугуна | 1978 |

|

SU763473A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Плавка синтетического чугуна в индукционных печах и ее технология на Каунасском литейном заводе Центролит | |||

| Под ред | |||

| Н.Г.Гиршовича | |||

| Вильнюс Минтис, 1974, с.286287 | |||

| ;- -- f :.-.,. | |||

| Насос | 1917 |

|

SU13A1 |

Авторы

Даты

1984-06-15—Публикация

1983-03-31—Подача