Изобретение относится к области литейного производства и металлургии и используется для внепечной обработки жидкого чугуна. Смесь для модифицирования серого чугуна, включающая высокодисперсный кремнийсодержащий порошок, получаемый при прямом синтезе органогалогенсиланов, отличающаяся тем, что смесь дополнительно содержит порошок графита, а также сурьму в следующем соотношении компонентов, мас.%: кремнийсодержащий порошок 35-65, порошок графита 35-65, сурьма 0,002-0,005 [Чайкин В.А., Каргинов В.П., Шрамко М.С. Модифицирующая смесь. А.с. №2226554, Заявка №2002129529, приоритет изобретения 04 ноября 2002 г., зарегистрировано в Государственном реестре изобретений Российской Федерации 10 апреля 2004 г., срок действия патента истекает 04 ноября 2022 г.] (прототип).

Недостатком является недостаточная дисперсность компонентов модификатора, высокое содержание примесей в графите, что снижает его активность. Кроме того, модификатор содержит токсичную и дорогую сурьму. В результате наблюдается повышенный расход модификатора при внепечной обработке чугуна, увеличивается его стоимость.

Известно использование лигатуры - сплав железа с кремнием, который получил название ферросилиций [Гиршович Н.Г. Кристаллизация и свойства чугуна в отливках. М., Л.: Машиностроение, 1966, с.183-184]. Введение ферросилиция в жидкий металл позволяет получить чугун с мелкозернистой структурой и улучшить механические свойства отливок.

Недостатком ферросилиция являются его высокая стоимость (в 2-3 раза больше стоимости чушковых чугунов), необходимость предварительного дробления модификатора, пыление при модифицировании, неточное дозирование, а также низкая графитизирующая способность ферросилиция и низкая живучесть.

Задача, на решение которой направлено заявленное изобретение, - повышение графитизирующей способности модификатора, снижение расхода модификатора и себестоимости внепечной обработки чугуна.

Задача решается следующим образом: в качестве компонентов смесевого модификатора используют: 1) кремний (K), образованный в результате реакций при производстве органогалогенсиланов, который более дисперсный, чем кремнийсодержащий порошок, 2) искусственный графит, подвергнутый высокотемпературной обработке (выше 5000°С), что приводит к минимуму содержания вредных примесей. Кроме того, графит подвергается тонкому помолу на вибромельницах. В результате активность графита резко возрастает.

Предложенные мероприятия позволяют расширить диапазон концентраций и графита, а также исключить из состава сурьму.

Новая смесь для модифицирования серого чугуна содержит компоненты в следующем соотношении, мас.%: активированный высокотемпературной обработкой и подвергнутый тонкому помолу графит 10-65; К 35-90. Для чугуна, близкого по своему составу к эвтектическому, используется смесь, содержащая 10% графита и 90% К. При таком соотношении компонентов складывается наиболее благоприятная синергетика процесса модифицирования. По мере снижения углеродного эквивалента соотношение компонентов меняется. Содержание графита увеличивается, а К уменьшается. Средний размер частицы модификатора составляет 0,12 мкм, соответственно снижается расход смеси для модифицирования до 0,04-0,08% от массы обрабатываемого расплава.

Наночастицы графита и кремния усиливают зародышеобразование графитной фазы, поскольку они способны к образованию комплексных соединений (Fe-C-Si)) и соизмеримы с кластерами графита, углеродными наночастицами и фрактальными агрегатами [Давыдов С.В. Новый подход к классификации методов модифицирования. - Металлургия машиностроения, №5, 2006, - с.5-9].

При использовании данной смеси в расплаве будет формироваться мелкозернистая структура серого чугуна без наличия свободного цементита и обеспечиваются требуемые механические свойства.

При увеличении концентраций графита или К в смесях образуется повышенное количество шлаков, усвояемость модификаторов ухудшается. В результате снижаются механические свойства чугуна, увеличивается размер графитных включений, увеличивается глубина отбела и разброс твердости по сечениям отливки.

Смесь для модифицирования серого чугуна приготавливается отвешиванием расчетных доз компонентов в соответствии с предложенным количественным соотношением и упаковывается в бумажные или полиэтиленовые пакеты. Вес пакетов зависит от массы обрабатываемого расплава, от количества смеси, вводимой в расплав, и регламентируется заказчиком. Количество смеси, вводимой в расплав, составляет 0,04-0,08% и зависит от состава обрабатываемого чугуна, требуемого уровня механических свойств, оптимизируется экспериментальным путем. Пакеты помещаются на дно ковша перед заливкой его металлом. Это обеспечивает точность дозирования, отсутствие пыления и улучшает экологию литейного цеха. Кроме того, модификатор может вводиться вдуванием в расплав или закатанным в порошковую проволоку и другими известными способами.

ПРИМЕРЫ. В сталелитейном цехе ОАО «ЧАЗ» были проведены опытные плавки серого чугуна СЧ30 для заливки отливок «клин фрикционный». Температура разливки металла с раздаточного ковша колебалась от 1470 до 1440°С. Температура заливки форм составляла 1390-1350°С. С каждой плавки заливались пробы для определения химического состава и механических свойств чугуна. Параллельно определялись склонность чугуна к отбелу путем заливки клиновых проб.

В разливочный ковш последовательно вводили ФС75 в количестве 0,5% и возрастающие количества модификатора следующего состава: 65% графита и 35% кремния. Исследовали три плавки с различными величинами исходного отбела чугуна. Результаты представлены в таблице 1.

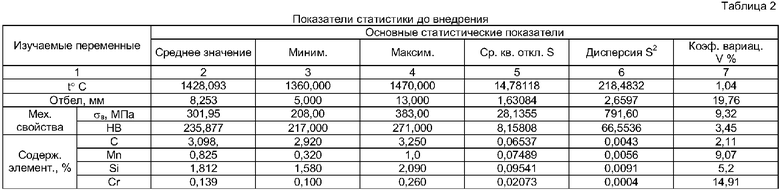

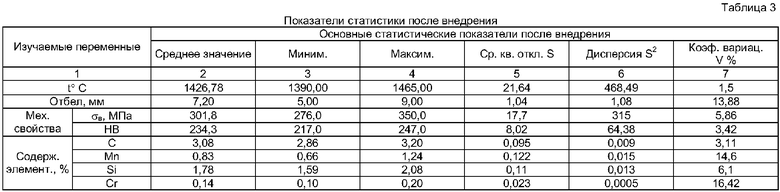

На основании проведенных экспериментов в ОАО «ЧАЗ» внедрен технологический процесс модифицирования чугуна СЧ30 для отливки «клин фрикционный» в разливочном ковше. Наиболее объективным показателем эффективности внедренного технологического процесса модифицирования является статистический анализ. Поэтому провели статистический анализ показателей качества плавок чугуна до и после внедрения. Результаты приведены в таблицах 2 и 3.

Сравнение результатов анализа до и после внедрения показывает, что температура, химический состав и механические свойства чугуна изменились незначительно: от 0,09% (температура) до 1,65% (кремний). Вместе с тем, склонность чугуна к отбелу резко уменьшилась. Отбел снизился на 12,7% и стабилизировался, что подтверждает эффективность внедренного технологического процесса модифицирования. Проверка гипотез о равенстве групповых средних, результаты которой представлены в таблице 4, в свою очередь, подтвердила вышеуказанный вывод.

Как видно из таблицы для средних значений температур, химического состава и механических свойств значения вероятностей, с которыми гипотезы о равенстве средних отвергаются, превышают принятый уровень значимости α равный 0,05, что позволяет сделать вывод о том, что нет существенных различий в средних значениях вышеперечисленных показателей. Значение вероятности отклонения гипотезы о равенстве средних значений отбела до и после внедрения значительно ниже 0,05, что свидетельствует о существенном влиянии способа модифицирования на отбел чугуна.

Внедрение нового модификатора позволило исключить брак по отбелу в отливках и получить годовой экономический эффект в размере 1 млн 128 тыс. рублей.

В ОАО "Дизель-ЯМЗ" г. Ярославль существовала следующая проблема: при выплавке чугунов с высоким углеродным эквивалентом механические свойства материала оказывались ниже требуемых за счет появления в структуре крупных графитных спелей. При производстве чугунов с низким углеродным эквивалентом, механические свойства удовлетворяли требованиям ГОСТ, вместе с тем, многие отливки затвердевали с наличием отбела. Для устранения недостатков был внедрен процесс модифицирования в стояке литейной формы в количестве 0,05% от массы отливок разработанным модификатором следующего состава: 10% графита и 90% кремния.

Провели статистический анализ показателей качества плавок чугуна до и после внедрения. Результаты приведены в таблице 5.

Следует отметить, что химсостав и механические свойства практически не изменились. В то же время брак по отбелу и по графитной сыпи исключен, что свидетельствует о высокой эффективности модифицирования. В случаях низкого углеродного эквивалента устраняется отбел. При высоком эквиваленте модифицирование в форме измельчает графит и устраняет сыпь.

Таким образом, предлагаемый модификатор обладает положительным модифицирующим эффектом и более низкой стоимостью.

| название | год | авторы | номер документа |

|---|---|---|---|

| МОДИФИЦИРУЮЩАЯ СМЕСЬ | 2002 |

|

RU2226554C1 |

| ГРАФИТИЗИРУЮЩИЙ МОДИФИКАТОР | 1992 |

|

RU2049114C1 |

| СПОСОБ ГРАФИТИЗИРУЮЩЕГО МОДИФИЦИРОВАНИЯ ЧУГУНА | 2015 |

|

RU2620206C2 |

| Способ модифицирования серого чугуна | 1990 |

|

SU1765179A1 |

| СПОСОБ ИЗМЕЛЬЧЕНИЯ ГРАФИТНЫХ ВКЛЮЧЕНИЙ В ВЫСОКОПРОЧНОМ ЧУГУНЕ | 2008 |

|

RU2402617C2 |

| СПОСОБ МОДИФИЦИРОВАНИЯ ЧУГУНА | 2015 |

|

RU2588965C1 |

| Модификатор | 1976 |

|

SU655740A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЧУГУНА С ШАРОВИДНЫМ ГРАФИТОМ И АУСТЕНИТНО-ФЕРРИТНОЙ МЕТАЛЛИЧЕСКОЙ МАТРИЦЕЙ | 2009 |

|

RU2415949C2 |

| ЧУГУН И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2009 |

|

RU2432412C2 |

| Чугун | 1990 |

|

SU1712451A1 |

Изобретение относится к области металлургии и литейному производству и может быть использовано для внепечной обработки жидкого чугуна. В качестве графитизирующего модификатора используется смесь, содержащая высокодисперсный порошок кремния, образованного при производстве органогалогенсиланов, и графит в виде подвергнутого температурной обработке выше 5000°С и тонкому помолу искусственного графита при следующем соотношении компонентов в смеси, мас.%: кремний 35-90, искусственный графит 10-65. Изобретение позволяет повысить графитизирующую способность модификатора, снизить его расход до 0,04-0,08% от массы обрабатываемого расплава. 5 табл.

Смесь для модифицирования серого чугуна, содержащая высокодисперсный порошок кремния, образованного при производстве органогалогенсиланов, и графит, отличающаяся тем, что графит используется в виде подвергнутого температурной обработке выше 5000°С и тонкому помолу искусственного графита при следующем соотношении компонентов, мас.%:

| МОДИФИЦИРУЮЩАЯ СМЕСЬ | 2002 |

|

RU2226554C1 |

| ГРАФИТИЗИРУЮЩИЙ МОДИФИКАТОР | 1992 |

|

RU2049114C1 |

| US 4545817 A, 08.10.1985 | |||

| DE 3726053 A1, 25.02.1988. | |||

Авторы

Даты

2009-11-20—Публикация

2007-10-05—Подача