СО 00 00 4 СО СО

Изобретение относится к металлургии, в частности к разработке способов выплавки чугуна в индукционных печах.

Цель изобретения - сокращение удельного расхода электроэнергии.

Пример. Способ осуществляют, используя чугун с углеродным эквивалентом СЕ 3,70-3,75%, вьтлавленный в электрической индукционпой печи на шихте из стального лома с присадками ферросплавов и карбюризатора для доводки до заданного химического состава.

Расплав чугуна в печи нагревают до 1490+10 С, затем захолаживают до 1400 С и при этой температуре вводят пылевидньш поташ в количестве 0,004%

дела прочности при растяжении и рас- хода модификатора).

Добавка пьшевидного поташа в ко- личестве 0,003-0,005% от массы жидкого металла обеспечивает ослабление химических связей в расплаве между его атомами и приводит к росту колебаний амплитуд атомов, особенно на

поверхности расплава, что обеспечивает быстрое и эффективное усвоение последующих присадок во времени. При . введении пылевидного поташа в количестве cBbmie 0,005% в чугуне повышается содержание углерода и кремния, что ведет к нестабильности его химического состава и снижению механических свойств. При добавке пьшевидного поташа в количестве менее 0,003% не

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения модифицированного серого чугуна | 1983 |

|

SU1097680A1 |

| СПОСОБ ПОЛУЧЕНИЯ СЕРОГО ЧУГУНА | 2000 |

|

RU2177041C1 |

| Способ получения модифицированного серого чугуна | 1978 |

|

SU763473A1 |

| Модификатор | 1986 |

|

SU1439143A1 |

| Способ выплавки синтетического ферритного чугуна | 1983 |

|

SU1122706A1 |

| Способ получения синтетического модифицированного чугуна | 1980 |

|

SU971888A1 |

| СПОСОБ МОДИФИЦИРОВАНИЯ ЧУГУНА | 2018 |

|

RU2697136C1 |

| СПОСОБ МОДИФИЦИРОВАНИЯ ЧУГУНА И МОДИФИКАТОР ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2018 |

|

RU2704678C1 |

| СПОСОБ ОТЛИВКИ ДВУСЛОЙНЫХ ПРОКАТНЫХ ВАЛКОВ | 1993 |

|

RU2069600C1 |

| СПОСОБ ИЗМЕЛЬЧЕНИЯ ГРАФИТНЫХ ВКЛЮЧЕНИЙ В ВЫСОКОПРОЧНОМ ЧУГУНЕ | 2008 |

|

RU2402617C2 |

Изобретение относится к металлургии и может быть использовано при вьшлавке чугуна в индукционных печах. Цель изобретения - сокращение удельного расхода электроэнергии. Предложенный способ включает плавку чугуна в индукционной печи, термовременную обработку расплава, введение в расплав пылевидного поташа в количестве 0,003-0,005% от массы расплава, выдержку расплава, присадку в него смеси мелкодисперсного графита электродного боя и колошниковой пыли при соотношении между ними (1-4-):1 и расходе смеси 0,05-0,25% от массы расплава и ввод кремнийсодержащего модификатора в ковш при выпуске расплава из печи. Обработка расплава поташем и смесью электродного боя и колошниковой пьши позволяет снизить удельный расход электроэнергии на 5-50 кВт/ч на 1 т чугуна. 1 табл. с & (Л

от массы жидкого металла и через 0,5-20 достигается эффект предрарительной

1 мин вводят в расплав смесь мелкодисперсного графита электродного боя и колошниковой пыли при их соотношении (1-4):1 и суммарном количестве 0,05-0,25% от массы жидкого металла, затем после 2-минутной выдержки расплав выдают в разливочный ковш. По заполнении ковша на 20-25% присаживают равномерно в течение последующего времени набора в него жидкого металла ферросилиций ФС75 в количест ве 0,15-0,20% от массы набираемого в ковш металла.

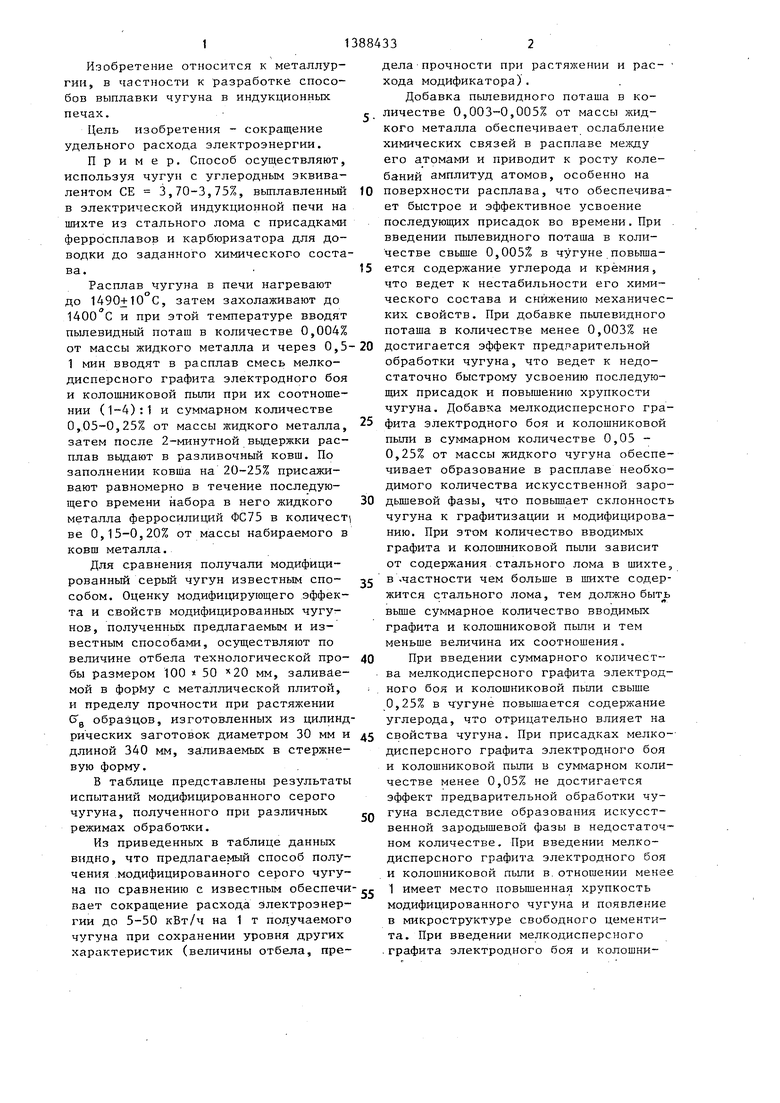

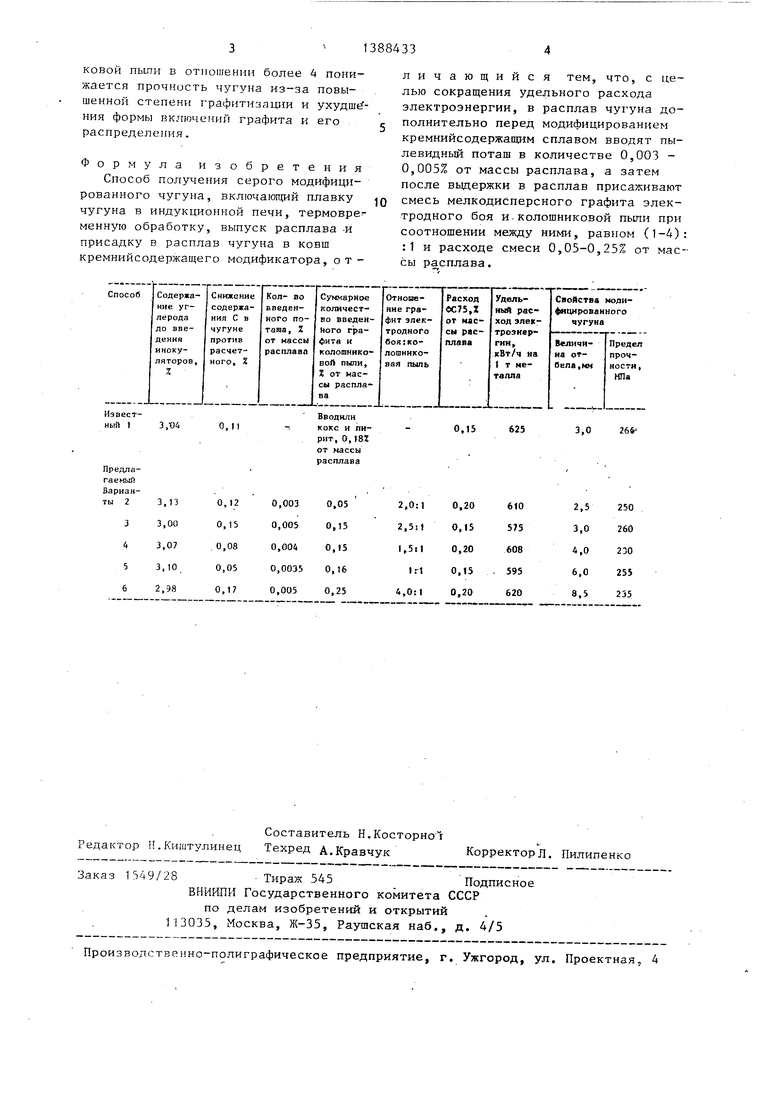

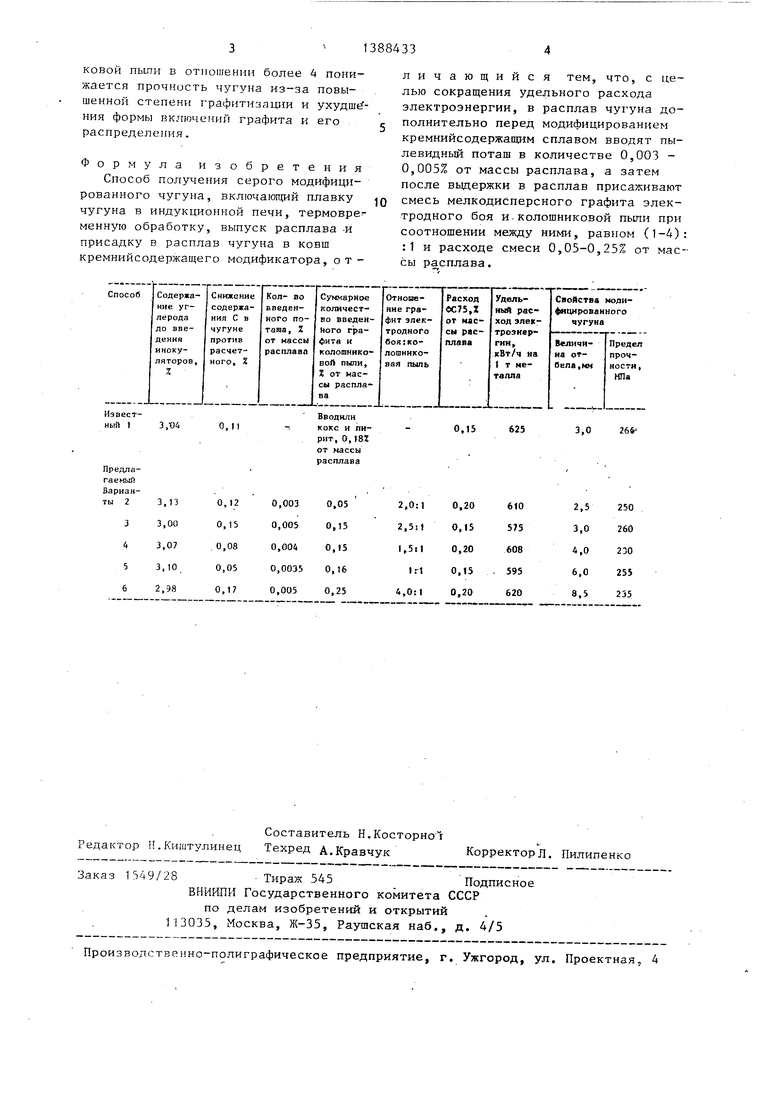

Для сравнения получали модифицированный серый чугун известным способом. Оценку модифицирующего эффекта и свойств модифицированных чугу- нов, полученных предлагаемым и известным способами, осуществляют по величине отбела технологической пробы размером 100 «50 мм, заливаемой в форму с металлической плитой, и пределу прочности при растяжении Сз образцов, изготовленных из цилиндрических заготовок диаметром 30 мм и д5 свойства чугуна. При присадках мелко- длиной 340 мм, заливаемых в стержневую форму.

В таблице представлены результаты испытаний модифицированного серого чугуна, полученного при различных режимах обработки.

Из приведенных в таблице данных видно, что предлагаемый способ получения модифицированного серого чугуна по сравнению с известным обеспечивает сокращение расхода электроэнергии до 5-50 кВт/ч на 1 т получаемого чугуна при сохранении уровня других характеристик (величины отбела, пре50

55

дисперсного графита электродного боя и колошниковой пыли в суммарном количестве менее 0,05% не достигается эффект предварительной обработки чугуна вследствие образования искусственной зародышевой фазы в недостаточном количестве. При введении мелкодисперсного графита электродного боя и колошниковой пыли в.отношении менее 1 имеет место повьш1енная хрупкость модифицированного чугуна и появление в микроструктуре свободного цементита. При введении мелкодисперсного .графита электродного боя и колошни5

0

5

0

обработки чугуна, что ведет к недостаточно быстрому усвоению последующих присадок и повышению хрупкости чугуна. Добавка мелкодисперсного графита электродного боя и колошниковой пьти в суммарном количестве 0,05 - 0,25% от массы жидкого чугуна обеспечивает образование в расплаве необходимого количества искусственной зародышевой фазы, что повьш1ает склонность чугуна к графитизации и модифицированию. При этом количество вводимых графита и колошниковой пьти зависит от содержания стального лома в шихте, в -частности чем больше в шихте содержится стального лома, тем должно быт вьше суммарное количество вводимых графита и колошниковой пьти и тем меньше величина их соотношения.

При введении суммарного количества мелкодисперсного графита электродного боя и колошниковой пыли свыше 0,25% в чугуне повышается содержание углерода, что отрицательно влияет на

свойства чугуна. При присадках мелко-

дисперсного графита электродного боя и колошниковой пыли в суммарном количестве менее 0,05% не достигается эффект предварительной обработки чугуна вследствие образования искусственной зародышевой фазы в недостаточном количестве. При введении мелкодисперсного графита электродного боя и колошниковой пыли в.отношении менее 1 имеет место повьш1енная хрупкость модифицированного чугуна и появление в микроструктуре свободного цементита. При введении мелкодисперсного графита электродного боя и колошниковой пьши в отношении более 4 понижается npo4 iocTb чугуна из-за повышенной степени графитизации и ухудш« - ния формы включений графита и его распределения.

Формула изобретения Способ получения серого модифицированного чугуна, включающий плавку чугуна в индукционной печи, термовременную обработку, выпуск расплава -и присадку в расплав чугуна в ковш кремнийсодержащего модификатора, отПредлагаемыйВарианты

личающийся тем, что, с целью сокращения удельного расхода электроэнергии, в расплав чугуна дополнительно перед модифицированием кремнийсодержащим сплавом вводят пылевидный поташ в количестве 0,003 - 0,005% от массы расплава, а затем после выдержки в расплав присаживают смесь мелкодисперсного графита электродного боя и.колошниковой пыли при соотношении между ними, равном (1-4): :1 и расходе смеси 0,05-0,25% от массы расплава.

| Шлакообразующая смесь | 1982 |

|

SU1057568A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Способ получения модифицированного серого чугуна | 1983 |

|

SU1097680A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1988-04-15—Публикация

1986-07-18—Подача