Изобретение относится к литейному производству, а именно к графитизи- рующим составам смесей для обработки высокопрочного чугуна, и может быть использовано для улучшения качества чугунного литья

Цель изобретения - снижение склонности чугуна к усадке и уменьшение отбела высокопрочного чугуна.

Поставленная цель достигается тем, что графитизирующая смесь, содержащая кремнийсодержащий материал и висмут, содержит в качестве крем- нийсодержащих компонентов отходы производства карборунда и дополнительно - стружку силуминов и ферросилиций при следующем соотношении компонентов, мас.%:

Отходы производства карборунда15-30

Стружка силуминов 10-20 Висмут5-10

Ферросилиций Остальное Для подавления образования структурно-свободных карбидов и уменьшения склонности чугуна к усадке в состав смеси в качестве кремнийсодержащего материала введены отходы производства карборунда и стружка силуминов. Отходы производства карборунда

J1482973

в виде шлама и содержат следующем соотношении,

спользуются омпоненты в ае с %:

Карбид кремния 80 - 85 Окись алюминия 8-15 Окись железа 1 - 3 Углерод2-3

Двуокись кремния 1 - 2 КремнийДо 1

Применение отходов производства карборунда в составе смеси позволяет утилизировать отходы производства абразивов. Наличие карбида кремния в составе карборунда увеличивает коэффициент усвоения углерода за счет высокой раскислительной способности Sil. Коэффициент усвоения углерода из карбида кремния составляет 0,65- 0,70. Коэффициент усвоения кремния составляет 0,35-0,3, что несколько ниже, чем из ферросилиция. Однако данное обстоятельство при вторичном инокулирующем модифицировании исключает возможность повышения твердости при отсутствии отбела и снижении прочностных свойств отливок, так как восстановленный кремний выполняет функции графитизатора, а не легирующего элемента.

Нижний предел содержания отходов карборунда в составе смеси (15 мас.%) обусловлен полным снятием отбела в отливках, верхнее содержание (30 мас.%) связано с малым приростом уменьшения усадки чугуна и полным отсутствием структурно-свободных карбидов.

Ввод в состав смеси стружки силуминов позволяет эффективно инокули- ровать расплав за счет присутствия алюминия, который при модифицирова- нии раскисляет чугун. Усилению процесса графитизации способствует кремний из стружки силуминов, содержание которого в СИЛ2 (ГОСТ 1521-76). составляет 10-13 мас.%, а также кремний отходов карборунда и ферросилиция.

Нижний предел содержания стружки силуминов (10 мас.%) связан со значительным усилением процесса графи- I тизации, достаточным для полного

устранения отбела и уменьшения усадки чугуна, верхнее ограничение (20 мас.%) связано с опасностью при вводе в чугун повышенных количеств алюминия образования в отливках подкорковой газовой пористости.

10

15

20

25

30

дс н

i

35

40

50

55

0

5

0

5

0

Наличие J3 составе смеси висмута также способствует увеличению числа центров кристаллизации графита и усилению графитизации. Оптимальное содержание висмута в смеси 5-10 мас.%. При содержании висмута в составе смеси менее 0,5 мас.% графитизирующая способность чугуна падает, что приводит к повышению отбела и усадки.

Увеличение содержания висмута в смеси более 10,0 мас.% не приводит к существенному снижению отбела и усадки чугуна вследствие затухания гра- фитизирующей способности висмута при вторичном модифицировании чугуна.

Ферросилиций является постоянной модифицирующей присадкой для повышения графитообразования в чугуне.

П р и м е ро При проведении сравнительных испытаний известной смеси и предлагаемого графитизируюадего состава определяют глубину отбела образцов и величину усадки.

Чугун, содержащий, %: С 3,45, Si 1,9, Мл 0,5, S 0,02, выплавляют в индукционной тигельной печи ЛПЗ-67 кислой футеровкойс

При изготовлении известной и предлагаемой смесей применяются следующие компоненты: ферросиликобарий ФСБа15, ТУ 14-5-132-81, висмут Ви2, ГОСТ 10928-75, шлам производства карборунда, стружка силумина из силумина СИЛ2, ГОСТ 1521-76, ферросилиций ФС75, ГОСТ 1415-75.

Технология изготовления смесей заключается во взвешивании и перемешивании компонентов. Перед перемешиванием шлам карборунда и стружку силумина просушивают в сушилке при 250 С до остаточной влажности 0,12%.

Графитизирующую смесь подают на дно разливочного ковша (предваритель- с но прогретого) и заполняют жидким металлом из раздаточного ковша, в котором чугун обработан сфероидизирую- щей магнийсодержащей лигатурой ФСМг7 (ТУ 14-5-134-86).

Глубину отбела оценивают по излому клиновидных проб. Склонность модифицированного чугуна к усадке определяют по технологической пробе, имеющей форму конуса, объемом 76 см (560 г). Объем усадочных дефектов определяется как сумма объемов концентрированной раковины и усадочной

пористости. Последняя определяется iг

методом гидростатического взвешивания

5

0

0

5

условно плотной части пробы (вершина конуса) и части пробы, пораженной пористостью.

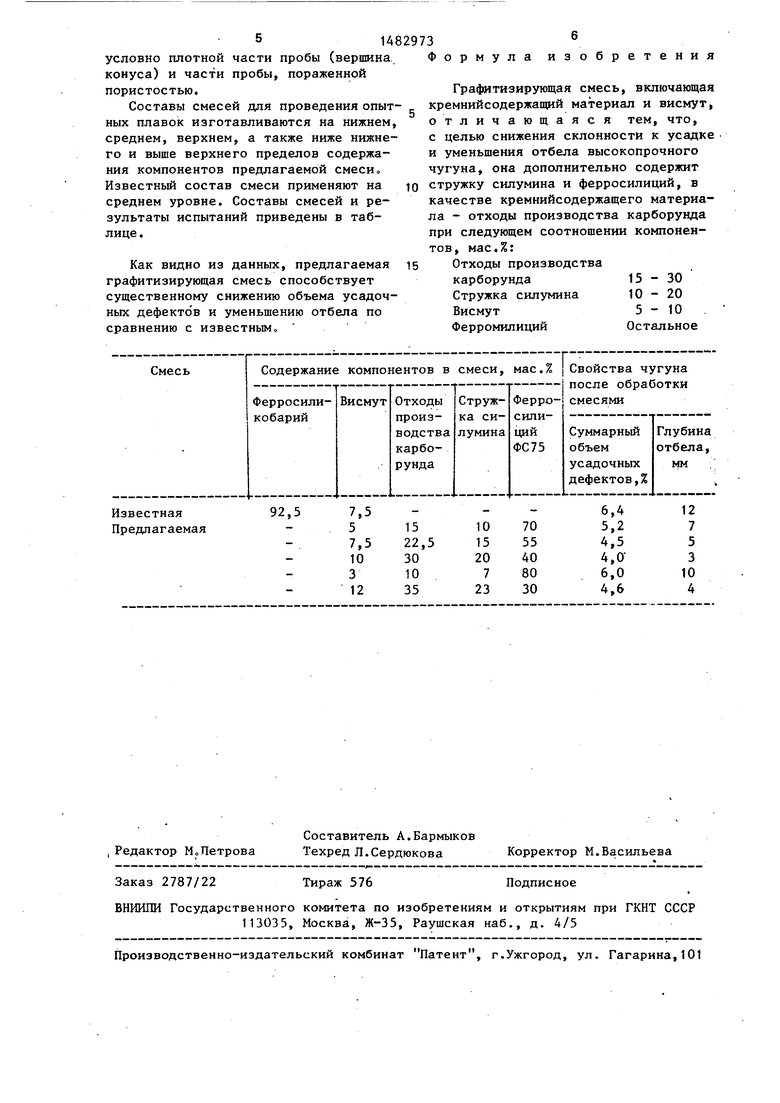

Составы смесей для проведения опытных плавок изготавливаются на нижнем, среднем, верхнем, а также ниже нижнего и выше верхнего пределов содержания компонентов предлагаемой смеси„ Известный состав смеси применяют на среднем уровне. Составы смесей и результаты испытаний приведены в таблице.

Как видно из данных, предлагаемая графитизирующая смесь способствует существенному снижению объема усадочных дефекто в и уменьшению отбела по сравнению с известным,,

Формула изобретения

Графитизирующая смесь, включающая кремнийсодержащий материал и висмут, отличающаяся тем, что, с целью снижения склонности к усадке и уменьшения отбела высокопрочного чугуна, она дополнительно содержит стружку силумина и ферросилиций, в качестве кремнийсодержащего материала - отходы производства карборунда при следующем соотношении компонентов, мас.%: Отходы производства

карборунда15-30

Стружка силумина 10-20 Висмут5-10

Ферромилиций Остальное

| название | год | авторы | номер документа |

|---|---|---|---|

| Модифицирующая смесь для получения высокопрочного чугуна | 1987 |

|

SU1406200A1 |

| Модификатор | 1987 |

|

SU1420055A1 |

| МЕТАЛЛУРГИЧЕСКИЙ БРИКЕТ ДЛЯ ВЫПЛАВКИ СИНТЕТИЧЕСКОГО ЧУГУНА | 2004 |

|

RU2245926C1 |

| Графитизирующий состав смеси для модифицирования чугуна | 1986 |

|

SU1397492A1 |

| Модификатор для чугуна | 1990 |

|

SU1708909A1 |

| СПОСОБ ВЫПЛАВКИ ЖЕЛЕЗОУГЛЕРОДИСТЫХ СПЛАВОВ В ИНДУКЦИОННЫХ ПЕЧАХ | 2007 |

|

RU2395589C2 |

| Модифицирующая смесь | 1986 |

|

SU1331895A1 |

| СПОСОБ ГРАФИТИЗИРУЮЩЕГО МОДИФИЦИРОВАНИЯ ЧУГУНА | 2015 |

|

RU2620206C2 |

| БРИКЕТ, ИСПОЛЬЗУЕМЫЙ ПРИ ПРОИЗВОДСТВЕ ЧУГУНА (ВАРИАНТЫ) | 2004 |

|

RU2247155C1 |

| Модифицирующая смесь | 1990 |

|

SU1710593A1 |

Изобретение относится к литейному производству, в частности к составам графитизирующих смесевых модификаторов для высокопрочного чугуна. Цель изобретения - снижение склонности к усадке и уменьшение отбела высокопрочного чугуна. Графитизирующая смесь содержит висмут, отходы производства карборунда, стружку силумина и ферросилиций при следующем соотношении компонентов, мас.%: отходы производства карборунда 15-30, стружка силумина 10-20, висмут 5-10, ферросилиций остальное. Ввод в состав смеси в качестве кремнийсодержащего материала отходов производства карборунда, стружки силуминов и ферросилиция позволили существенно уменьшить склонность высокопрочного чугуна к усадке и устранить отбел в отливках, а также утилизировать отходы материалов. Предлагаемый графитизирующий состав смеси для инокулирующей обработки чугуна можно рекомендовать для вторичного модифицирования высокопрочного чугуна при получении отливок, склонных в образованию дефектов усадочного происхождения и к отбелу. 1 табл.

Редактор М.Петрова

Составитель А.Бармыков Техред Л.Сердюкова

Заказ 2787/22

Тираж 576

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР 113035, Москва, Ж-35, Раушская наб., д. 4/5

Корректор М.Васильева

Подписное

| Модификатор для чугуна | 1980 |

|

SU981418A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Графитизирующая смесь | 1984 |

|

SU1237710A1 |

| кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1989-05-30—Публикация

1987-10-26—Подача