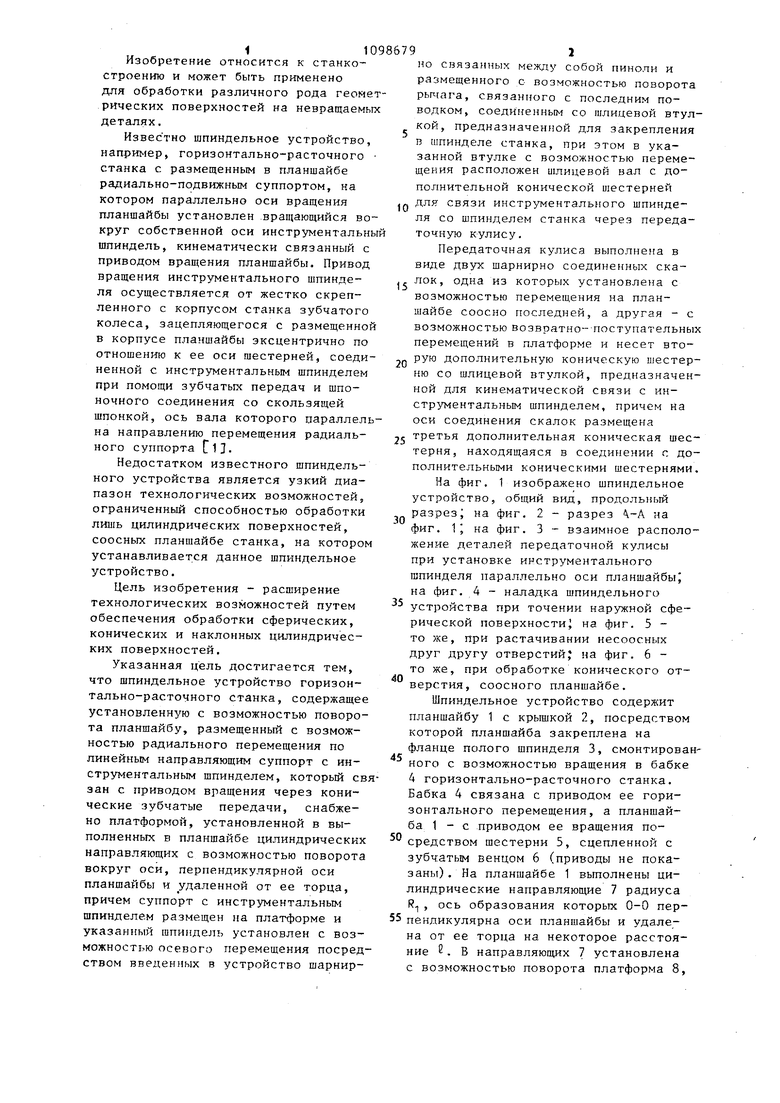

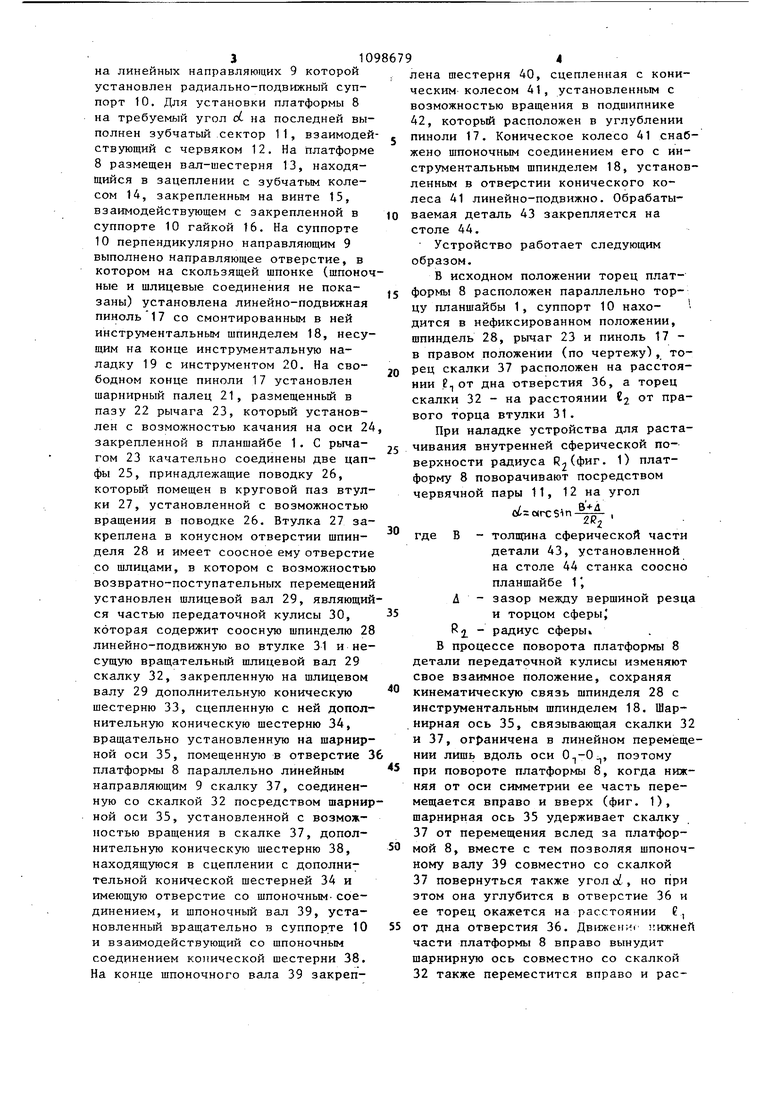

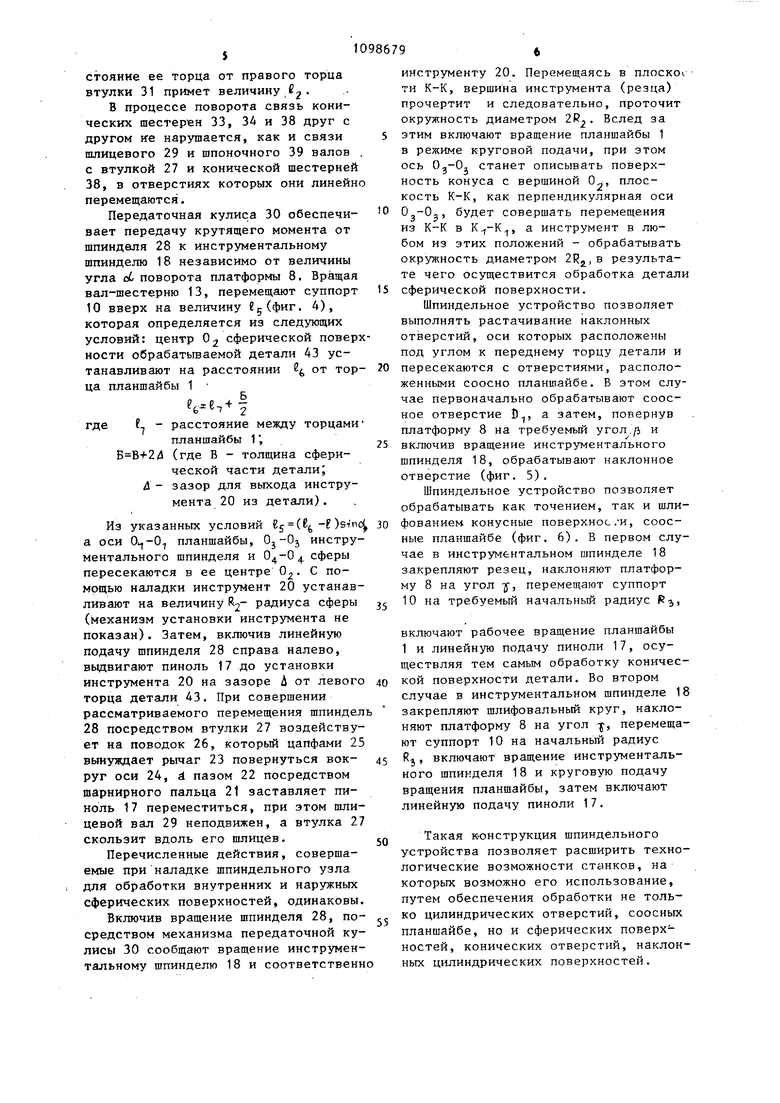

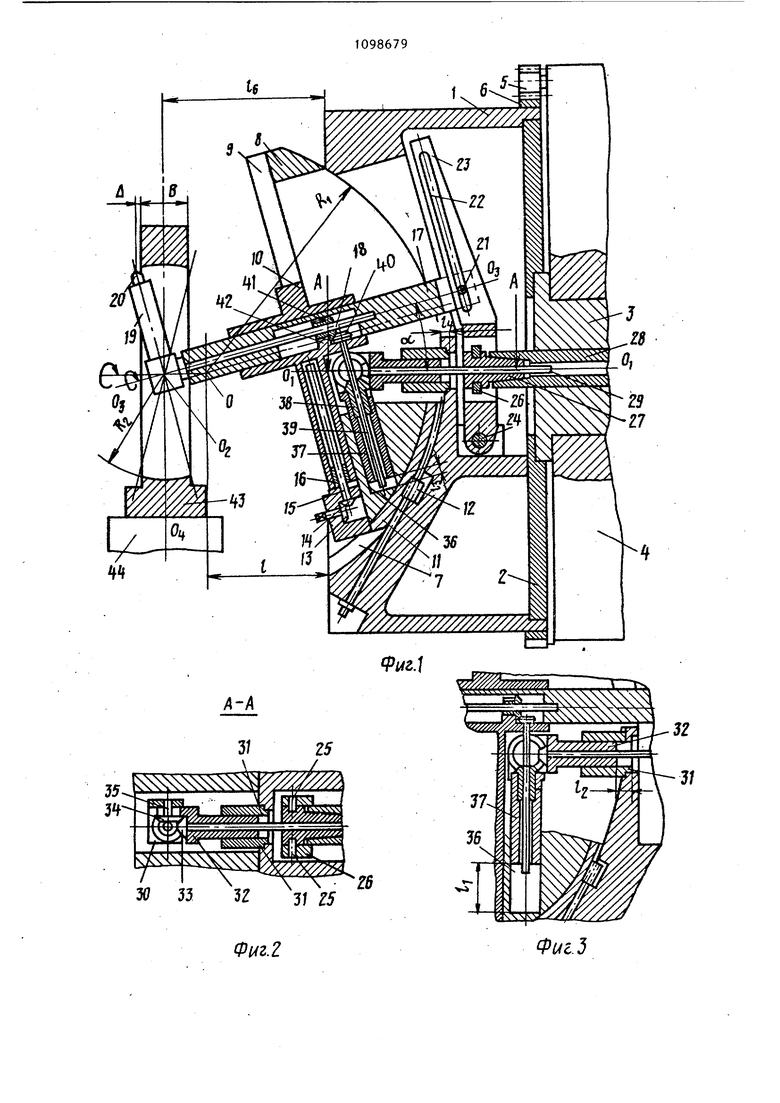

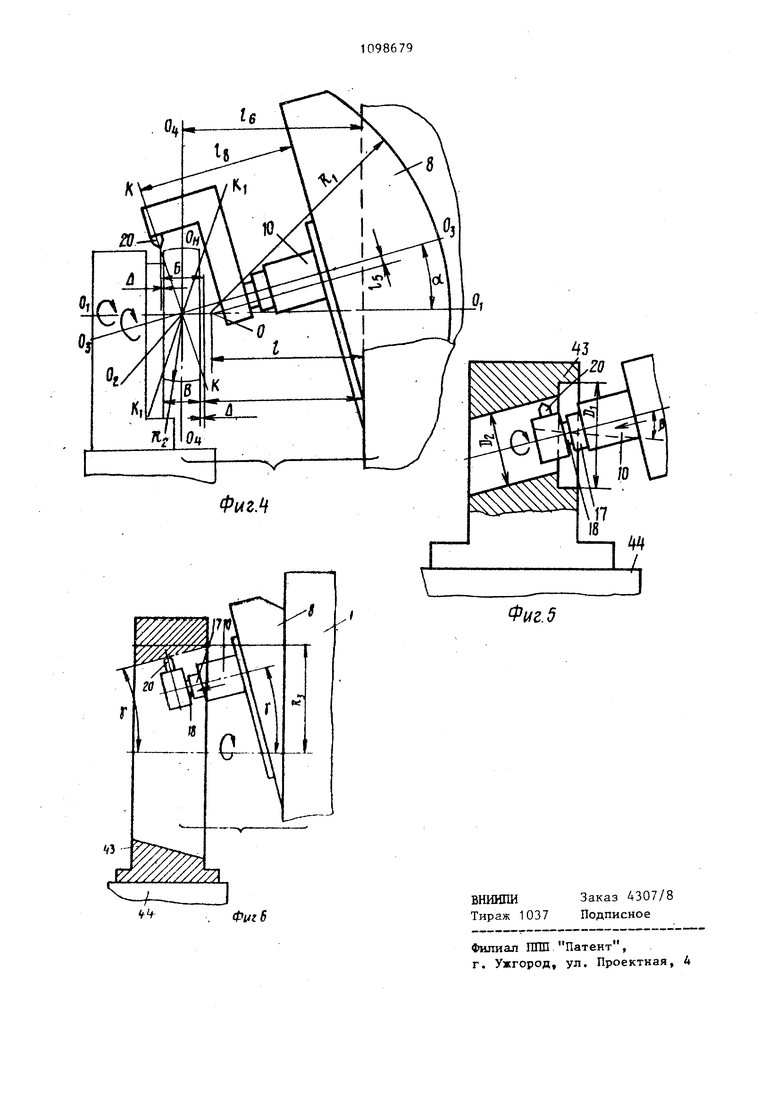

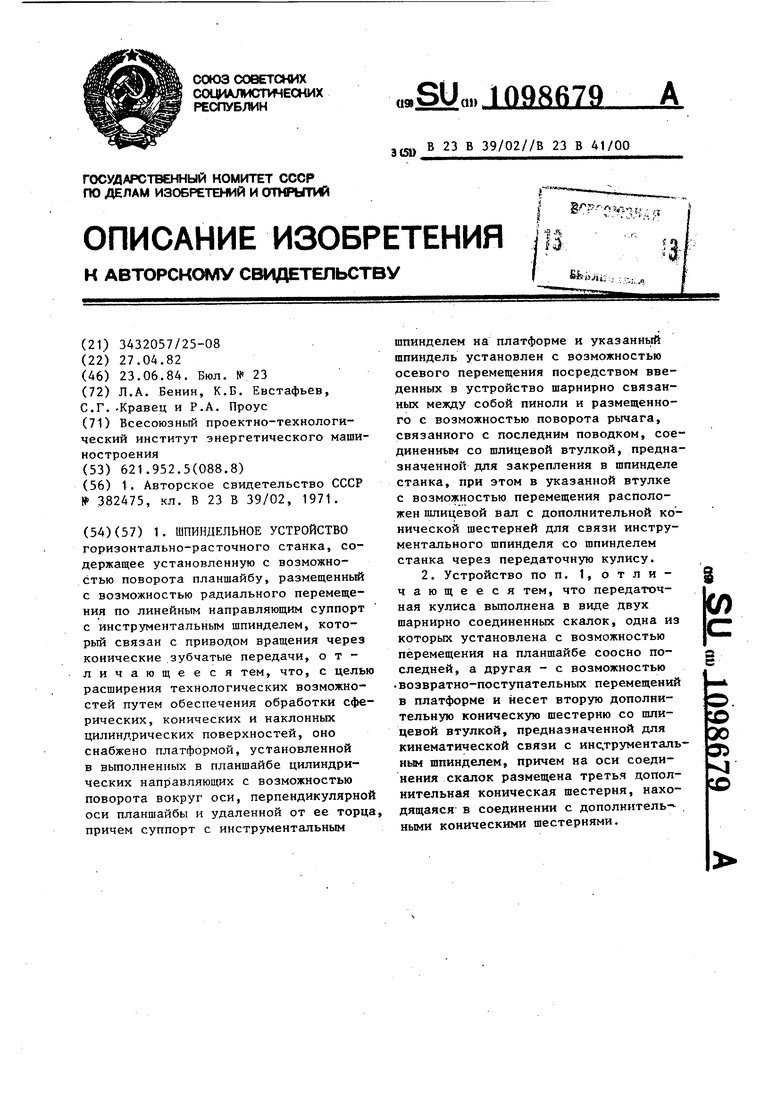

Изобретение относится к станкостроению и может быть применено для обработки различного рода геоме рических поверхностей на невращаемь деталях. Известно шпиндельное устройство например, горизонтально-расточного станка с размещенньм в планшайбе радиально-подвижным суппортом, на котором параллельно оси вращения планшайбы установлен вращающийся во круг собственной оси инструментальн шпиндель, кинематически связанный с приводом вращения планшайбы. Привод вращения инструментального шпинделя осуществляется от жестко скрепленного с корпусом станка зубчатого колеса, зацепляющегося с размещенно в корпусе планшайбы эксцентрично по отношению к ее оси шестерней, соеди ненной с инструментальным шпинделем при помощи зубчатых передач и шпоночного соединения со скользящей шпонкой, ось вала которого параллел на направлению перемещения радиального суппорта ClJ. Недостатком известного шпиндельного устройства является узкий диапазон технологических возможностей, ограниченный способностью обработки лишь цилиндрических поверхностей, соосных планшайбе станка, на которо устанавливается данное шпиндельное устройство. Цель изобретения - расширение технологических возможностей путем обеспечения обработки сферических, конических и наклонных цилиндрических поверхностей. Указанная цель достигается тем, что шпиндельное устройство горизонтально-расточного станка, содержаще установленную с возможностью поворо та планшайбу, размещенный с возможностью радиального перемещения по линейным направляющим суппорт с инструментальньм шпинделем, который с зан с приводом вращения через конические зубчатые передачи, снабжено платформой, установленной в выполненных в планшайбе цилиндрических направляющих с возможностью поворот вокруг оси, перпендикулярной оси планшайбы и удаленной от ее торца, причем суппорт с инструментальным шпинделем размещен на платформе и указанный шпиндель установлен с возможностью осевого перемещения посред ством введенных в устройство шарнир1но связанных между собой пиноли и размещенного с возможностью поворота pbRara, связанного с последним поводком, соедиНенньсм со шлицевой втулкой, предназначенной для закрепления в шпинделе станка, при этом в указанной втулке с возможностью перемещения расположен шлицевой вал с дополнительной конической шестерней для связи инструментального шпинделя со шпинделем станка через передаточную кулису. Передаточная кулиса выполнена в виде двух шарнирно соединенных скалок, одна из которых установлена с возможностью перемещения на планшайбе соосно последней, а другая - с возможностью возвратно-- поступательных перемещений в платформе и несет вторую дополнительную коническую шестерню со шлицевой втулкой, предназначенной для кинематической связи с инструментальным шпинделем, причем На оси соединения скалок размещена третья дополнительная коническая шестерня, находящаяся в соединении с дополнительными коническими шестернями. На фиг, 1 изображено шпиндельное устройство, общий вид, продольный разрез; на фиг. 2 - разрез -А на фиг. 1; на фиг. 3 - взаимное расположение деталей передаточной кулисы при установке инструментального шпинделя параллельно оси планшайбьц на фиг. 4 - наладка шпиндельного устройства при точении наружной сферической поверхностиJ на фиг. 5 то же, при растачивании несоосных друг другу отверстий; на фиг. 6 то же, при обработке конического отверстия, соосного планшайбе. Шпиндельное устройство содержит планшайбу 1 с крьшкой 2, посредством которой планшайба закреплена на фланце полого шпинделя 3, смонтированного с возможностью вращения в бабке 4 горизонтально-расточного станка. Бабка 4 связана с приводом ее горизонтального перемещения, а планшайба 1 - с приводом ее вращения посредством шестерни 5, сцепленной с зубчатым венцом 6 (приводы не показаны) . На планшайбе 1 выполнены цилиндрические направляющие 7 радиуса R, ось образования которых 0-0 перпендикулярна оси планшайбы и удалена от ее торца на некоторое расстояние 2. в направляющих 7 установлена с возможностью поворота платформа 8,

на линейных направляющих 9 которой установлен радиально-подвижный суппорт 10, Для установки платформы 8 на требуемый угол о на последней выполнен зубчатый сектор 11, взаимодействующий с червяком 12, На платформе 8 размещен вал-шестерня 13, находящийся в зацеплении с зубчатым колесом 14, закрепленным на винте 15, взаимодействующем с закрепленной в суппорте 10 гайкой 16, На суппорте 10 перпендикулярно направляющим 9 выполнено направляющее отверстие, в котором на скользящей шпонке (шпоночные и шлицевые соединения не показаны) установлена линейно-подвижная пиноль 17 со смонтированным в ней инструментальным шпинделем 18, несущим на конце инструментальную наладку 19 с инструментом 20, На свободном конце пиноли 17 установлен шарнирный палец 21, размещенный в пазу 22 рычага 23, который установлен с возможностью качания на оси 24 закрепленной в планшайбе 1, С рычагом 23 качательно соединены две цапфы 25, принадлежащие поводку 26, который помещен в круговой паз втулки 27, установленной с возможностью вращения в поводке 26, Втулка 27 закреплена в конусном отверстии шпинделя 28 и имеет соосное ему отверстие со шлицами, в котором с возможностью возвратно-поступательных перемещений установлен шлицевой вал 29, являющийся частью передаточной кулисы 30, которая содержит соосную шпинделю 28 линейно-подвижную во втулке 31 и несущую вращательный шлицевой вал 29 скалку 32, закрепленную на шлицевом валу 29 дополнительную коническую шестерню 33, сцепленную с ней дополнительную коническую шестерню 34, вращательно установленную на шарнирной оси 35, помещенную в отверстие 3 платформы 8 параллельно линейным направляющим 9 скалку 37, соединенную со скалкой 32 посредством шарнирной оси 35, установленной с возможностью вращения в скалке 37, дополнительную коническую шестерню 38, находящуюся в сцеплении с дополнительной конической шестерней 34 и имеющую отверстие со шпоночным- соединением, и шпоночный вал 39, установленный вращательно в суппорте 10 и взаимодействующий со шпоночным соединением конической шестерни 38. На конце шпоночного вала 39 закреплена шестерня 40, сцепленная с коническим колесом 41, установленным с возможностью вращения в подшипнике 42, который расположен в углублении

пиноли 17. Коническое колесо 41 снабжено шпоночным соединением его с инструментальным шпинделем 18, установленным в отверстии конического колеса 41 линейно-подвижно. Обрабатываемая деталь 43 закрепляется на столе 44.

Устройство работает следующим образом.

В исходном положении торец плат5 формы 8 расположен параллельно торцу планшайбы 1, суппорт 10 нахо- дится в нефиксированном положении, шпиндель 28, рычаг 23 и пиноль 17 в правом положении (по чертежу), то0 рец скалки 37 расположен на расстоянии от дна отверстия 36, а торец скалки 32 - на расстоянии 3 ° Р вого торца втулки 31.

При наладке устройства для растачивания внутренней сферической поверхности радиуса К,((иг. 1) платформу 8 поворачивают посредством червячной пары 11, 12 на угол ,

где В - толщина сферической части детали 43, установленной на столе 44 станка соосно планшайбе 1, Д - зазор между вершиной резца

и торцом сферыj 2. радиус сферы В процессе поворота платформы 8 детали передаточной кулисы изменяют свое взаимное положение, сохраняя кинематическую связь шпинделя 28 с инструментальным шпинделем 18. Шарнирная ось 35, связывающая скалки 32 и 37, ограничена в линейном перемещении лишь вдоль оси , поэтому при повороте платформы 8, когда нижняя от оси симметрии ее часть перемещается вправо и вверх (фиг. 1), шарнирная ось 35 удерживает скалку 37 от перемещения вслед за платфор0 мой 8, вместе с тем позволяя шпоночному валу 39 совместно со скалкой 37 повернуться также уголо, но при этом она углубится в отверстие 36 и ее торец окажется на расстоянии Р, 5 от дна отверстия 36. Движен; г нижней части платформы 8 вправо вынудит шарнирную ось совместно со скалкой 32 также переместится вправо и расстояние ее торца от правого торца втулки 31 примет величину,62В процессе поворота связь конических шестерен 33, 34 и 38 друг с другом нге нарушается, как и связи пшицевого 29 и шпоночного 39 валов с втулкой 27 и конической шестерней 38, в отверстиях которых они линейн перемещаются. Передаточная кулиса 30 обеспечивает передачу крутящего момента от шпинделя 28 к инструментальному шпинделю 18 независимо от величины угла ct поворота платформы 8, Вращая вал-шестерню 13, перемещают суппорт 10 вверх на величину (фиг. 4), которая определяется из следующих условий: центр 0 сферической поверх ности обрабатьшаемой детали 43 ус2 от тортанавливают на расстоянии ца планшайбы 1 е.е-,+ I 2 расстояние между торцами планшайбы 1, (где В - толщина сферической части деталиJ зазор для выхода инструмента 20 из детали). Из указанных условий 5- (К(,- )sinc а оси планшайбы, Oj-Oj инструментального шпинделя и сферы пересекаются в ее центре 0. С помощью наладки инструмент 20 устанавливают на величину R2 радиуса сферы (механизм установки инструмента не показан). Затем, включив линейную подачу шпинделя 28 справа налево, выдвигают пиноль 17 до установки инструмента 20 на зазоре Л от левого торца детали 43. При совершении рассматриваемого перемещения шпиндел 28 посредством втулки 27 воздействует на поводок 26, который цапфами 25 вынуждает рычаг 23 повернуться вокруг оси 24, d пазом 22 посредством шарнирного пальца 21 заставляет пиноль 17 переместиться, при этом шлицевой вал 29 неподвижен, а втулка 27 скользит вдоль его шлицев. Перечисленные действия, совершаемые при наладке шпиндельного узла для обработки внутренних и наружных сферических поверхностей, одинаковы. Включив вращение шпинделя 28, посредством механизма передаточной кулисы 30 сообщают вращение инструментальному шпинделю 18 и соответственн инструменту 20. Перемещаясь в плоское ти К-К, вершина инструмента (резца) прочертит и следовательно, проточит окружность диаметром 2R. Вслед за этим включают вращение планшайбы 1 в режиме круговой подачи, при этом ось Oj-Oj станет описывать поверхность конуса с вершиной 0, плоскость К-К, как перпендикулярная оси Oj-Oj, будет совершать перемещения из К-К в , а инструмент в любом из этих положений - обрабатывать окружность диаметром 2Rj,, в результате чего осуществится обработка детали сферической поверхности. Шпиндельное устройство позволяет выполнять растачивание наклонных отверстий, оси которых расположены под углом к переднему торцу детали и пересекаются с отверстиями, расположенными соосно планшайбе. В этом случае первоначально обрабатывают соосное отверстие 5, а затем, повернув платформу 8 на требуемый угол,/1 и включив вращение инструментального шпинделя 18, обрабатывают наклонное отверстие (фиг. 5). Шпиндельное устройство позволяет обрабатывать как точением, так и шлифованием. конусные поверхности, соосные планшайбе (фиг. 6). В первом случае в инструментальном шпинделе 18 закрепляют резец, наклоняют платформу 8 на угол -у, перемещают суппорт 10 на требуемый начальный радиус ftj,, включают рабочее вращение планшайбы 1 и линейную подачу пиноли 17, осуществляя тем самым обработку конической поверхности детали. Во втором случае в инструментальном шпинделе 18 закрепляют шлифовальный круг, наклоняют платформу 8 на угол -р, перемещают суппорт 10 на начальный радиус RJ, включают вращение инструментального шпинделя 18 и круговую подачу вращения планшайбы, затем включают линейную подачу пиноли 17. Такая конструкция шпиндельного устройства позволяет расширить технологические возможности станков, на которых возможно его использование, путем обеспечения обработки не только цилиндрических отверстий, соосных планшайбе, но и сферических поверхностей, конических отверстий, наклонных цилиндрических поверхностей.

Фиг. 5

| название | год | авторы | номер документа |

|---|---|---|---|

| ШПИНДЕЛЬНОЕ УСТРОЙСТВО | 2004 |

|

RU2264890C1 |

| СПОСОБ ОБРАБОТКИ РЕЗАНИЕМ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1986 |

|

SU1823295A1 |

| Шпиндельное устройство | 1982 |

|

SU1084117A1 |

| Шпиндельная бабка | 1990 |

|

SU1780937A1 |

| Силовая головка | 1990 |

|

SU1756030A1 |

| ШПИНДЕЛЬНОЕ УСТРОЙСТВО | 1973 |

|

SU382475A1 |

| УНИВЕРСАЛЬНЫЙ НАСТОЛЬНЫЙ СТАНОК ДЛЯ ОБРАБОТКИ ДРЕВЕСИНЫ И МЕТАЛЛА | 1992 |

|

RU2050227C1 |

| УСТРОЙСТВО ДЛЯ ВОССТАНОВЛЕНИЯ ЦЕНТРОВЫХ ОТВЕРСТИЙ ОСЕЙ | 2014 |

|

RU2551752C1 |

| УСТРОЙСТВО ДЛЯ СВАРКИ И НАПЛАВКИ С ПРОГРАММНЫМ УПРАВЛЕНИЕМ | 2005 |

|

RU2305616C1 |

| ОТРЕЗНАЯ ГОЛОВКА К СТАНКУ С ДИСТАНЦИОННЫМ УПРАВЛЕНИЕМ | 1998 |

|

RU2149737C1 |

1. ШПИНДЕЛЬНОЕ УСТРОЙСТВО горизонтально-расточного станка, содержащее установленную с возможностью поворота планшайбу, размещенный с возможностью радиального перемещения по линейным направляющим суппорт с инструментальным шпинделем, который связан с приводом вращения через конические зубчатые передачи, отличающееся тем, что, с целью расширения технологических возможностей путем обеспечения обработки сферических, конических и наклонных цилиндрических поверхностей, оно снабжено платформой, установленной в выполненных в планшайбе цилиндрических направляющих с возможностью поворота вокруг оси, перпендикулярной оси планшайбы и удаленной от ее торца, причем суппорт с инструментальным шпинделем на платформе и указанньй шпиндель установлен с возможностью осевого перемещения посредством введенных в устройство шарнирно связанньк между собой пиноли и размещенного с возможностью поворота рычага, связанного с последним поводком, соединенным со шлицевой втулкой, предназначенной для закрепления в шпинделе станка, при этом в указанной втулке с возможностью перемещения расположен шлицевой вал с дополнительной конической щестерней для связи инструментального шпинделя со шпинделем станка через передаточную кулису. g 2. Устройство по п. 1, отличающееся тем, что передаточ(Л ная кулиса выполнена в виде двух шарнирно соединенных скалок, одна из которых установлена с возможностью перемещения на планшайбе соосно по§ следней, а другая - с возможностью .возвратно-поступательных перемещений в платформе и несет вторую дополни тельную коническую шестерню со шлицевой втулкой, предназначенной для эо кинематической связи с инслрументаль35 ным шпинделем, причем на оси соеди нения скалок размещена третья допол:о нительная коническая шестерня, находящаяся в соединении с дoпoлнитeль- . ными коническими шестернями.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| ШПИНДЕЛЬНОЕ УСТРОЙСТВО | 0 |

|

SU382475A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1984-06-23—Публикация

1982-04-27—Подача