52 7 63 2 57 585686 551 tt U 60

Изобретение относится к станкостроению и может быть использовано в металлорежущих станках для выполнения расточных и подрезных работ, например для расточки внутренних канавок и подрезки торцов во втулках и вкладышах подшипников скольжения.

Известна шпиндельная головка для подрезных , содержащая корпус, пи- ноль, шпиндель, инструментальную скалку, тягу, подшипниковую обойму, силовой цилиндр, приводной шкиб и суппорт. В пино- ли, установленной на корпусе, смонтирован на опорах шпиндель. Внутри шпинделя размещена инструментальная скалка, связанная со шпинделем посредством шпонки. На задней крышке, закрепленной на пинрли, установлен на подшипниковом узле приводной шкив. Внутри инструментальной скалки расположена тяга, которая посредством подшипниковой обоймы связана со штоком силового цилиндра. На фланце шпинделя закреплен полый корпус, несущий расточной резец. Внутри корпуса размещена головка инструментальной скалки, в радиальном пазу которой расположены суппорт с подрезным резцом и противовес (см. авт. св. СССР № 774820, кл. В 23 В 47/00, 1978),

Известная шпиндельная головка ДЛР подрезных работ имеет следующие недостатки. При отсутствии соосности штока гидроцилиндра и тяги, размещенной в инструментальной скалке, из-за отсутствия радиальных подшипников в подшипниковой обойме возможно ее заклинивание. А вследствие того, что гидроцилиндр размещен вблизи от приводного шкива, возможно попадание масла на шкив, что будет отражаться на работе клиноременной передачи (пробуксовывание ремней).

Цель изобретения - повышение надежности работы силовой головки за счет исключения заклинивания подшипниковой обоймы и защиты шкива от попадания масла.

Поставленная цель достигается тем, что в силовой головке, в корпусе которой расположена пиноль, несущая шпиндель, связанный с приводом вращения, включающим установленный на шпинделе шкив, и через тягу и подшипниковую обойму, размещенную на шпинделе, с гидроцшшндром привода подачи, гидроцилиндр расположен в верхней части корпуса пиноли, при этом в головку введена система шарнирно соединенных между собой рычагов, крайние звенья которой шарнирно связаны со штоком гидроцилиндра и подшипниковой опоры, жестко связанной с тягой.

При анализе других известных технических решений решения, имеющие признаки, сходные с отличительными признаками предлагаемого изобретения, не обнзружены, на основании чего можно сделать вывод о том, что предлагаемое изобретение обладает существенными отличиями,

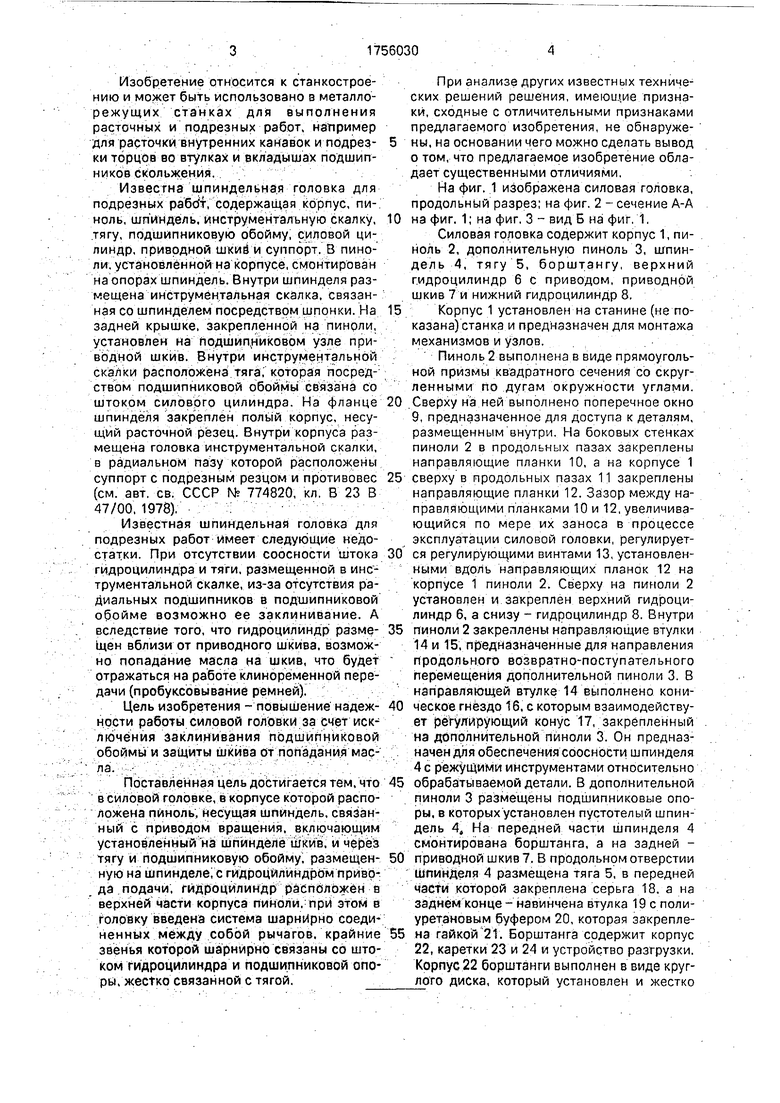

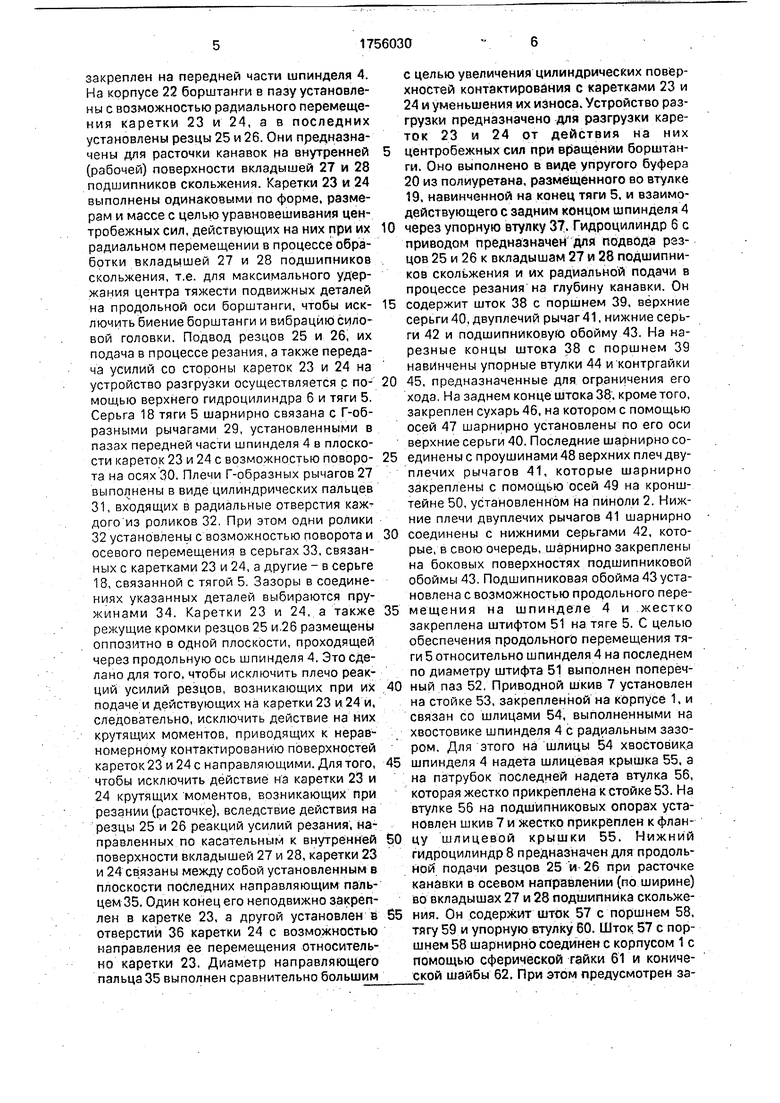

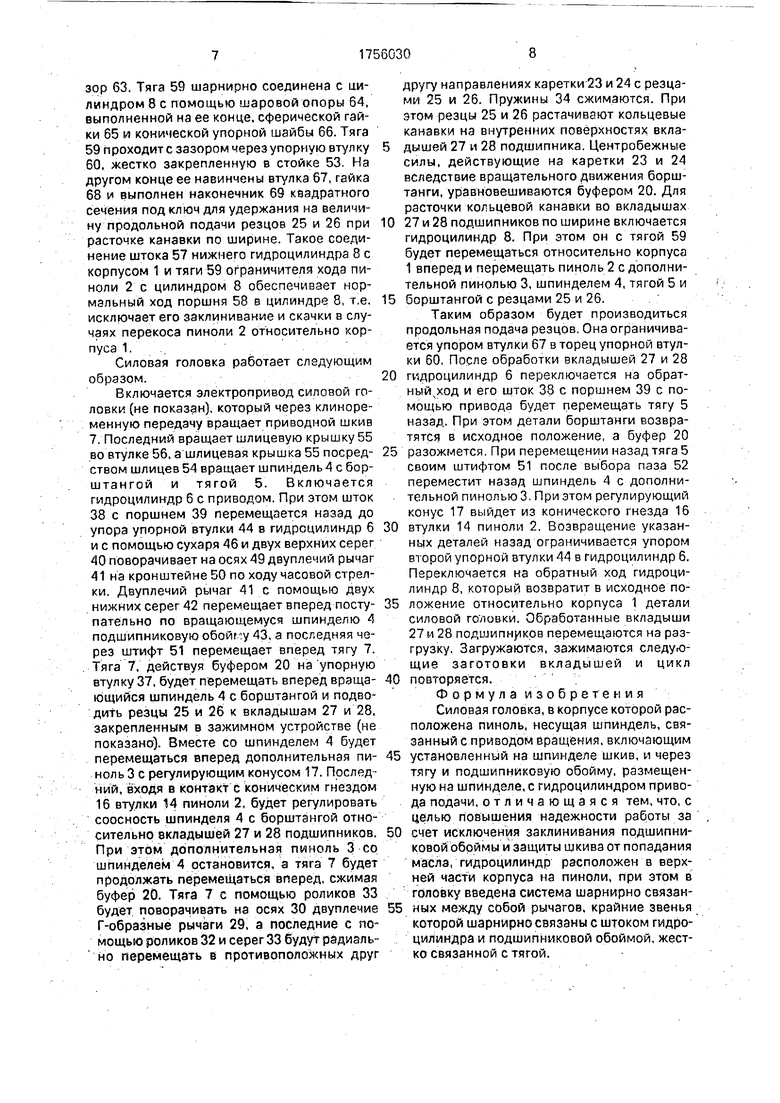

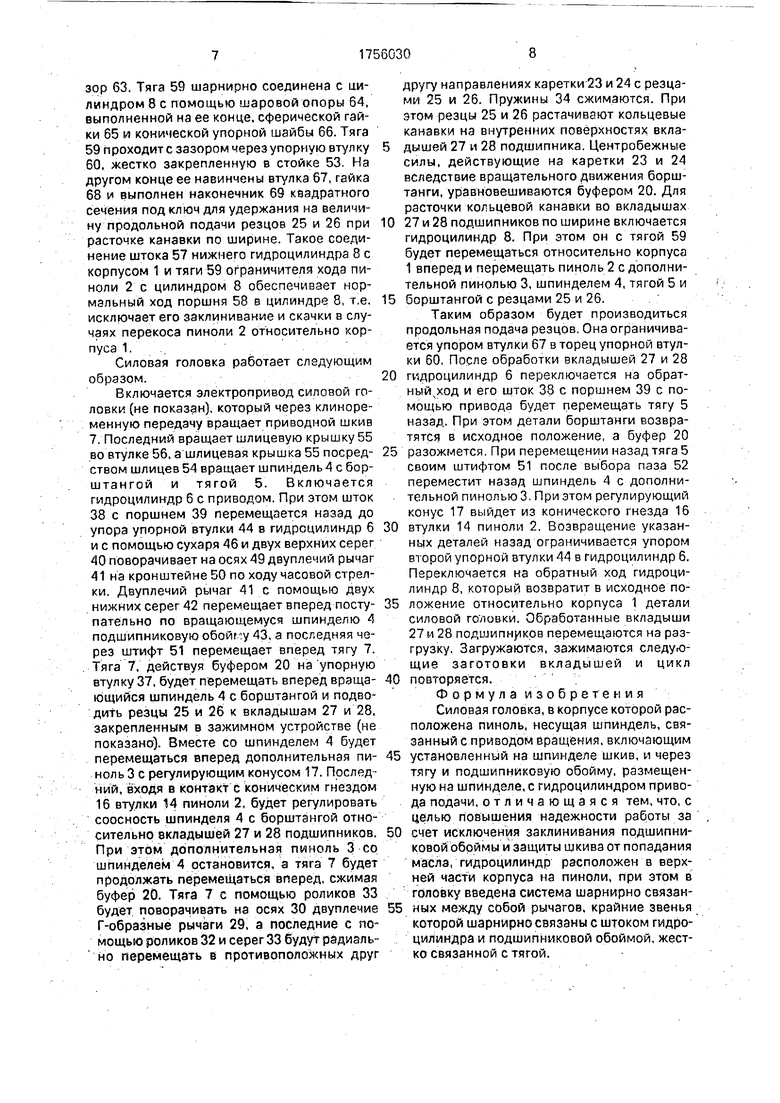

На фиг. 1 изображена силовая головка, продольный разрез; на фиг. 2 - сечение А-А

0 на фиг. 1; на фиг. 3 - вид Б на фиг, 1.

Силовая головка содержит корпус 1, пи- ноль 2, дополнительную пиноль 3, шпиндель 4, тягу 5, борштангу, верхний гидроцилиндр б с приводом, приводной шкив 7 и нижний гидроцилиндр 8.

5 Корпус 1 установлен на станине (не показана) станка и предназначен для монтажа механизмов и узлов.

Пиноль 2 выполнена в виде прямоугольной призмы квадратного сечения со скругленными по дугам окружности углами.

0 Сверху на ней выполнено поперечное окно 9, предназначенное для доступа к деталям, размещенным внутри. На боковых стенках пиноли 2 в продольных пазах закреплены направляющие планки 10, а на корпусе 1

5 сверху в продольных пазах 11 закреплены направляющие планки 12. Зазор между направляющими планками 10 и 12,увеличивающийся по мере их заноса в процессе эксплуатации силовой головки, регулирует0 ся регулирующими винтами 13, установленными вдоль направляющих планок 12 на корпусе 1 пиноли 2. Сверху на пиноли 2 установлен и закреплен верхний гидроцилиндр 6, а снизу - гидроцилиндр 8. Внутри

5 пиноли 2 закреплены направляющие втулки 14 и 15, предназначенные для направления продольного возвратно-поступательного перемещения дополнительной пиноли 3. В направляющей втулке 14 выполнено кони0 ческое гнездо 1 б, с которым взаимодействует регулирующий конус 17, закрепленный на дополнительной пиноли 3. Он предназначен для обеспечения соосности шпинделя 4 с режущими инструментами относительно

5 обрабатываемой детали. В дополнительной пиноли 3 размещены подшипниковые опоры, в которых установлен пустотелый шпиндель 44 На передней части шпинделя 4 смонтирована борштанга, а на задней 0 приводной шкив 7. В продольном отверстии шпинделя 4 размещена тяга 5, в передней части которой закреплена серьга 18. а на заднем конце - навинчена втулка 19 с поли- уретановым буфером 20, которая закрепле5 на гайкой 21. Борштанга содержит корпус 22, каретки 23 и 24 и устройство разгрузки. Корпус 22 борштанги выполнен в виде круглого диска, который установлен и жестко

закреплен на передней части шпинделя 4. На корпусе 22 борштанги в пазу установлены с возможностью радиального перемеще- ния каретки 23 и 24, а в последних установлены резцы 25 и 26. Они предназначены для расточки канавок на внутренней (рабочей) поверхности вкладышей 27 и 28 подшипников скольжения. Каретки 23 и 24 выполнены одинаковыми по форме, размерам и массе с целью уравновешивания центробежных сил, действующих на них при их радиальном перемещении в процессе обработки вкладышей 27 и 28 подшипников скольжения, т.е. для максимального удержания центра тяжести подвижных деталей на продольной оси борштанги, чтобы исключить биение борштанги и вибрацию силовой головки. Подвод резцов 25 и 26, их подача в процессе резания, а также передача усилий со стороны кареток 23 и 24 на устройство разгрузки осуществляется с помощью верхнего гидроцилиндра 6 и тяги 5. Серьга 18 тяги 5 шарнирно связана с Г-об- разными рычагами 29, установленными в пазах передней части шпинделя 4 в плоскости кареток 23 и 24 с возможностью поворота на осях 30. Плечи Г-образных рычагов 27 выполнены в виде цилиндрических пальцев 31, входящих в радиальные отверстия каждого из роликов 32 При этом одни ролики 32 установлены с возможностью поворота и осевого перемещения в серьгах 33, связанных с каретками 23 и 24, а другие - в серьге 18, связанной с тягой 5. Зазоры в соединениях указанных деталей выбираются пружинами 34. Каретки 23 и 24, а также режущие кромки резцов 25 и 26 размещены оппозитно в одной плоскости, проходящей через продольную ось шпинделя 4. Это сделано для того, чтобы исключить плечо реакций усилий резцов, возникающих при их подаче и действующих на каретки 23 и 24 и, следовательно, исключить действие на них крутящих моментов, приводящих к неравномерному контактированию поверхностей кареток 23 и 24 с направляющими. Для того, чтобы исключить действие на каретки 23 и 24 крутящих моментов, возникающих при резании (расточке), вследствие действия на резцы 25 и 26 реакций усилий резания, направленных по касательным к внутренней поверхности вкладышей 27 и 28, каретки 23 и 24 связаны между собой установленным в плоскости последних направляющим пальцем 35, Один конец его неподвижно закреплен в каретке 23, а другой установлен в отверстии 36 каретки 24 с возможностью направления ее перемещения относительно каретки 23. Диаметр направляющего пальца 35 выполнен сравнительно большим

с целью увеличения цилиндрических поверхностей контактирования с каретками 23 и 24 и уменьшения их износа. Устройство разгрузки предназначено для разгрузки кареток 23 и 24 от действия на них

центробежных сил при вращении борштанги. Оно выполнено в виде упругого буфера 20 из полиуретана, размещенного во втулке 19. навинченной на конец тяги 5. и взаимодействующего с задним концом шпинделя 4

0 через упорную втулку 37. Гидроцилиндр 6 с приводом предназначен для подвода резцов 25 и 26 к вкладышам 27 и 28 подшипников скольжения и их радиальной подачи в процессе резания на глубину канавки. Он

5 содержит шток 38 с поршнем 39, верхние серьги 40, двуплечий рычаг 41, нижние серьги 42 и подшипниковую обойму 43. На нарезные концы штока 38 с поршнем 39 навинчены упорные втулки 44 и контргайки

0 45, предназначенные для ограничения его хода, На заднем конце штока 38, кроме того, закреплен сухарь 46, на котором с помощью осей 47 шарнирно установлены по его оси верхние серьги 40. Последние шарнирно со5 единены с проушинами 48 верхних плеч двуплечих рычагов 41, которые шарнирно закреплены с помощью осей 49 на кронштейне 50, установленном на пиноли 2. Нижние плечи двуплечих рычагов 41 шарнирно

0 соединены с нижними серьгами 42, которые, в свою очередь, шарнирно закреплены на боковых поверхностях подшипниковой обоймы 43. Подшипниковая обойма 43 установлена с возможностью продольного пере5 мещения на шпинделе 4 и жестко закреплена штифтом 51 на тяге 5, С целью обеспечения продольного перемещения тяги 5 относительно шпинделя 4 на последнем по диаметру штифта 51 выполнен попереч0 ный паз 52. Приводной шкив 7 установлен на стойке 53, закрепленной на корпусе 1, и связан со шлицами 54, выполненными на хвостовике шпинделя 4 с радиальным зазором. Для этого на шлицы 54 хвостовика

5 шпинделя 4 надета шлицевая крышка 55, а на патрубок последней надета втулка 56, которая жестко прикреплена к стойке 53. На втулке 56 на подшипниковых опорах установлен шкив 7 и жестко прикреплен к флан0 цу шлицевой крышки 55. Нижний гидроцилиндр 8 предназначен для продольной подачи резцов 25 и 26 при расточке канавки в осевом направлении (по ширине) во вкладышах 27 и 28 подшипника скольже5 ния. Он содержит шток 57 с поршнем 58, тягу 59 и упорную втулку 60. Шток 57 с поршнем 58 шарнирно соединен с корпусом 1 с помощью сферической гайки 61 и кониче- ской шайбы 62, При этом предусмотрен зазор 63. Тяга 59 шарнирно соединена с цилиндром 8 с помощью шаровой опоры 64, выполненной на ее конце, сферической гайки 65 и конической упорной шайбы 66. Тяга 59 проходит с зазором через упорную втул ку 60, жестко закрепленную в стойке 53, На другом конце ее навинчены втулка 67, гайка 68 и выполнен наконечник 69 квадратного сечения под ключ для удержания на величину продольной подачи резцов 25 и 26 при расточке канавки по ширине. Такое соединение штока 57 нижнего гидроцилиндра 8 с корпусом 1 и тяги 59 ограничителя хода пи- ноли 2 с цилиндром 8 обеспечивает нормальный ход поршня 58 в цилиндре 8, т.е. исключает его заклинивание и скачки в случаях перекоса пиноли 2 относительно корпуса 1.

Силовая головка работает следующим образом.

Включается электропривод силовой головки (не показан), который через клиноре- менную передачу вращает приводной шкив 7. Последний вращает шлицевую крышку 55 во втулке 56, а шлицевая крышка 55 посредством шлицев 54 вращает шпиндель 4 с бор- штангой и тягой 5. Включается гидроцилиндр 6 с приводом. При этом шток 38 с поршнем 39 перемещается назад до упора упорной втулки 44 в гидрсцилиндр 6 и с помощью сухаря 46 и двух верхних серег

40поворачивает на осях 49 двуплечий рычаг

41на кронштейне 50 по ходу часовой стрелки. Двуплечий рычаг 41 с помощью двух нижних серег 42 перемещает вперед поступательно по вращающемуся шпинделю 4 подшипниковую обойг у 43, а последняя через штифт 51 перемещает вперед тягу 7. Тяга 7, действуя буфером 20 на упорную втулку 37, будет перемещать вперед вращающийся шпиндель 4 с борштангой и подводить резцы 25 и 26 к вкладышам 27 и 28, закрепленным в зажимном устройстве (не показано). Вместе со шпинделем 4 будет перемещаться вперед дополнительная пи- ноль 3 с регулирующим конусом 17. Последний, входя в контакт с коническим гнездом 16 втулки 14 пиноли 2, будет регулировать соосность шпинделя 4 с борштангой относительно вкладышей 27 и 28 подшипников. При этом дополнительная пмноль 3 со шпинделем 4 остановится, а тяга 7 будет продолжать перемещаться вперед, сжимая буфер 20. Тяга 7 с помощью роликов 33 будет поворачивать на осях 30 двуплечие Г-образные рычаги 29, а последние с помощью роликов 32 и серег 33 будут радиаль- но перемещать в противоположных друг

другу направлениях каретки 23 и 24 с резцами 25 и 26. Пружины 34 сжимаются. При этом резцы 25 и 26 растачивают кольцевые канавки на внутренних поверхностях вкладышей 27 и 28 подшипника. Центробежные силы, действующие на каретки 23 и 24 вследствие вращательного движения борш- танги, уравновешиваются буфером 20. Для расточки кольцевой канавки во вкладышах

27 и 28 подшипников по ширине включается гидроцилиндр 8. При этом он с тягой 59 будет перемещаться относительно корпуса 1 вперед и перемещать пиноль 2 с дополнительной пинолью 3, шпинделем 4, тягой 5 и

борштангой с резцами 25 и 26.

Таким образом будет производиться продольная подача резцов. Она ограничивается упором втулки 67 в торец упорной втулки 60. После обработки вкладышей 27 и 28

гидроцилиндр 6 переключается на обрат- ныйхход и его шток 38 с поршнем 39 с помощью привода будет перемещать тягу 5 назад. При этом детали борштанги возвратятся в исходное положение, а буфер 20

разожмется, При перемещении назад тяга 5 Своим штифтом 51 после выбора паза 52 переместит назад шпиндель 4 с дополнительной пинолью 3. При этом регулирующий конус 17 выйдет из конического гнезда 16

втулки 14 пиноли 2. Возвращение указанных деталей назад ограничивается упором вп орой упорной втулки 44 в гидроцилиндр 6. Переключается на обратный ход гидроцилиндр 8, который возвратит в исходное положение относительно корпуса 1 детали силовой головки. Обработанные вкладыши 27 и 28 подшипников перемещаются на разгрузку. Загружаются, зажимаются следующие заготовки вкладышей и цикл

повторяется.

Формула изобретения Силовая головка, в корпусе которой расположена пиноль, несущая шпиндель, связанный с приводом вращения, включающим

установленный на шпинделе шкив, и через тягу и подшипниковую обойму, размещенную на шпинделе, с гидроцилиндром привода подачи, отличающаяся тем, что, с целью повышения надежности работы за

счет исключения заклинивания подшипниковой обоймы и защиты щкивз от попадания масла, гидроцилиндр расположен в верхней части корпуса на пиноли, при этом в головку введена система шарнирно связанных между собой рычагов, крайние звенья которой шарнирно связаны с штоком гидроцилиндра и подшипниковой обоймой, жестко связанной с тягой.

EXXS

//

Ч Ч X Ч Ч Ч Ч X Ч

A. &

/7

Л.

JA

- 5

3

A. &ud5

3S 47 46

| название | год | авторы | номер документа |

|---|---|---|---|

| Шпиндельная головка для подрезных работ | 1978 |

|

SU774820A1 |

| Борштанга | 1989 |

|

SU1722703A1 |

| Отделочно-расточной станок | 1989 |

|

SU1722709A1 |

| МНОГОШПИНДЕЛЬНЫЙ ПОЛУАВТОМАТ | 1966 |

|

SU222843A1 |

| Подналадчик | 1980 |

|

SU997998A1 |

| АЛМАЗНО-ОБТОЧКОЙ СТАНОК | 1973 |

|

SU364391A1 |

| АЛМАЗНО-РАСТОЧНОЙ СТАНОК (• '^^*•ti^-ib/ИО. :}:КА | 1973 |

|

SU368941A1 |

| Станок для зенкерования наклонноРАСпОлОжЕННыХ ОТВЕРСТий | 1979 |

|

SU829350A1 |

| ЛТЕНТНО- , 'ПХ/ШЧЕСКля ' ШПИНДЕЛЬНАЯ ГОЛОВКА ДЛЯ ПОДРЕЗНЫХ РАБОТ ^ "'^'^•^^WOTEJfA | 1969 |

|

SU249147A1 |

| Резцовая головка | 1990 |

|

SU1748962A1 |

Использование: металлообработка, в частности, выполнение расточных и подрез23 ных работ. Сущность изобретения: в корпусе 1 расположена пиноль 2 со шпинделем 4. связанным с приводом вращения, включающим шкив 7, и через Тягу 5 и подшипниковую обойму 43 с гидроцилиндром 6 привода подачи, который установлен в верхней части корпуса на пиноли 2, что исключает попадание масла на шкив 7. Обойма 43 жестко связана с тягой 5 и через систему рычагов 40, 41, 42 - с штоком 38 Гидроцилиндра 6. что исключает возможность заклинивания обоймы 43. 3 ил. 59 6S

23 v2 eZ

| Шпиндельная головка для подрезных работ | 1978 |

|

SU774820A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1992-08-23—Публикация

1990-01-18—Подача