Изобретение относится к машиностроению.

Цель изобретения повышение точности обработки профиля кольца по форме свободного состояния.

Достигается это за счет того, что в процессе обработки кольцо поворачивают с неравномерной скоростью, а инструмент с равномерной скоростью в сторону, противоположную повороту кольца. В части устройства указанная цель достигается за счет того, что устройство снабжено механизмом преобразования движения.

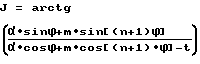

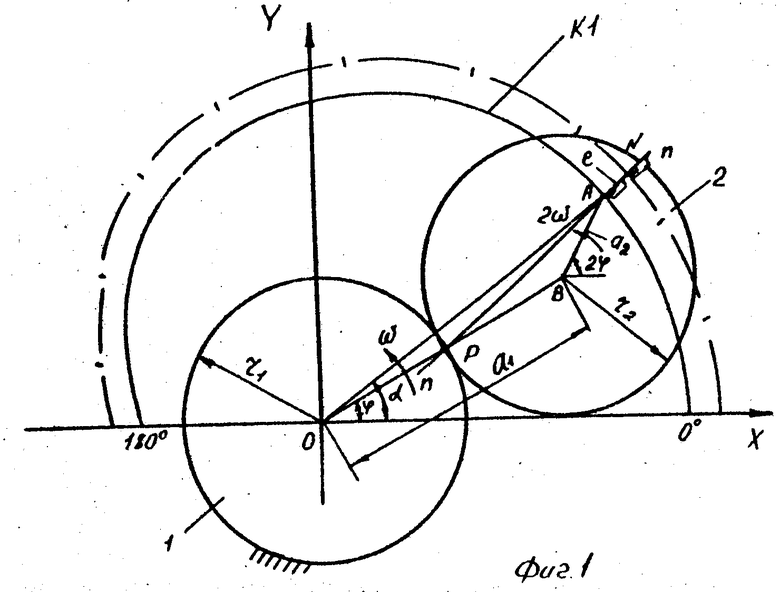

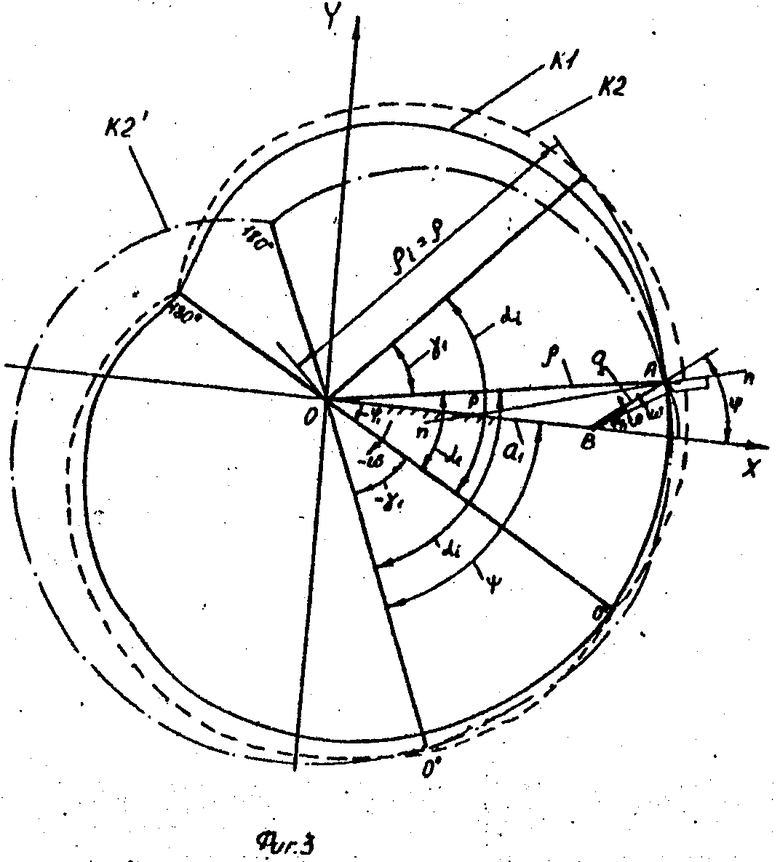

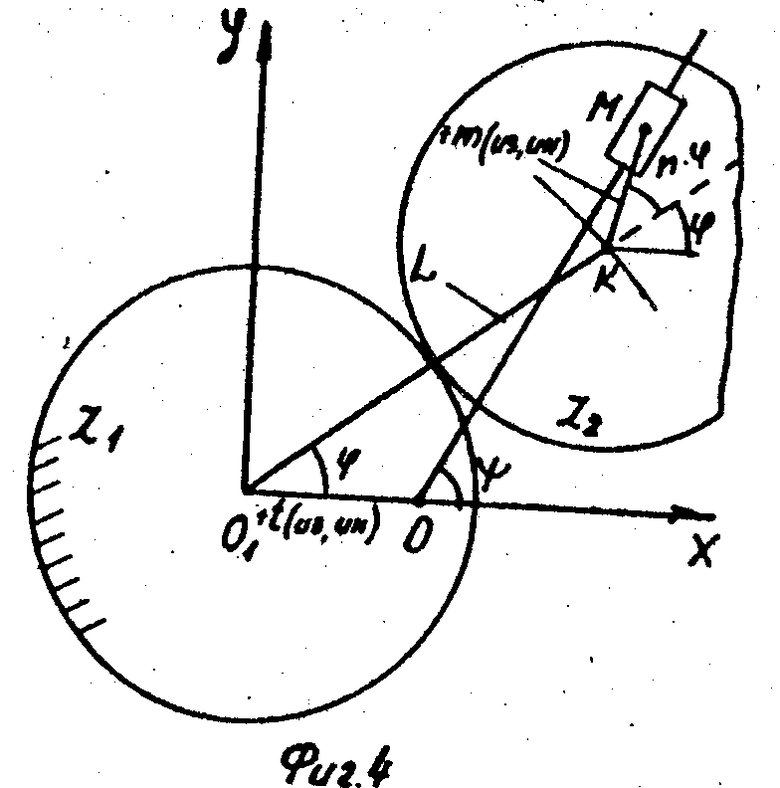

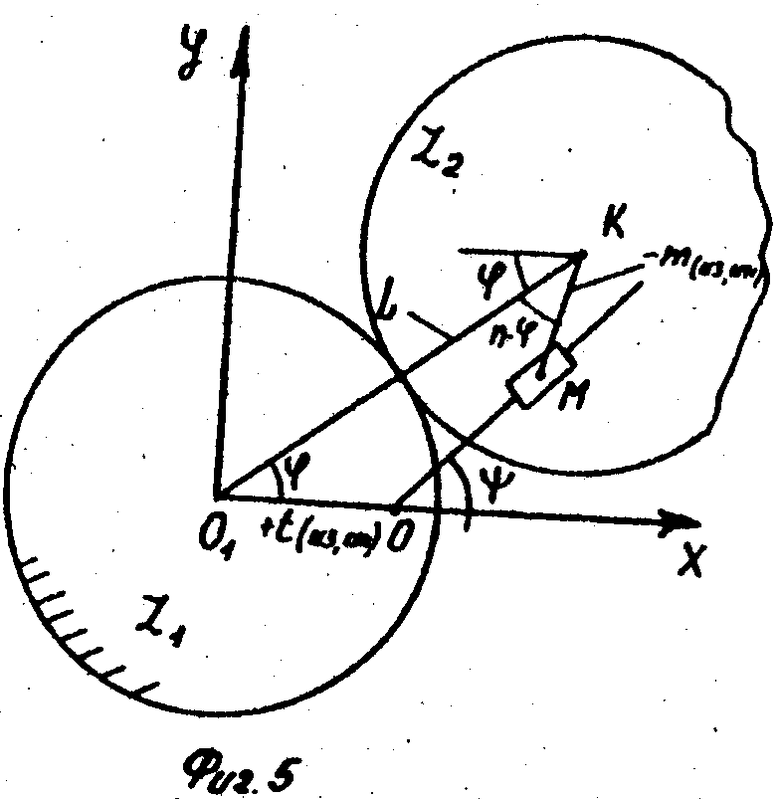

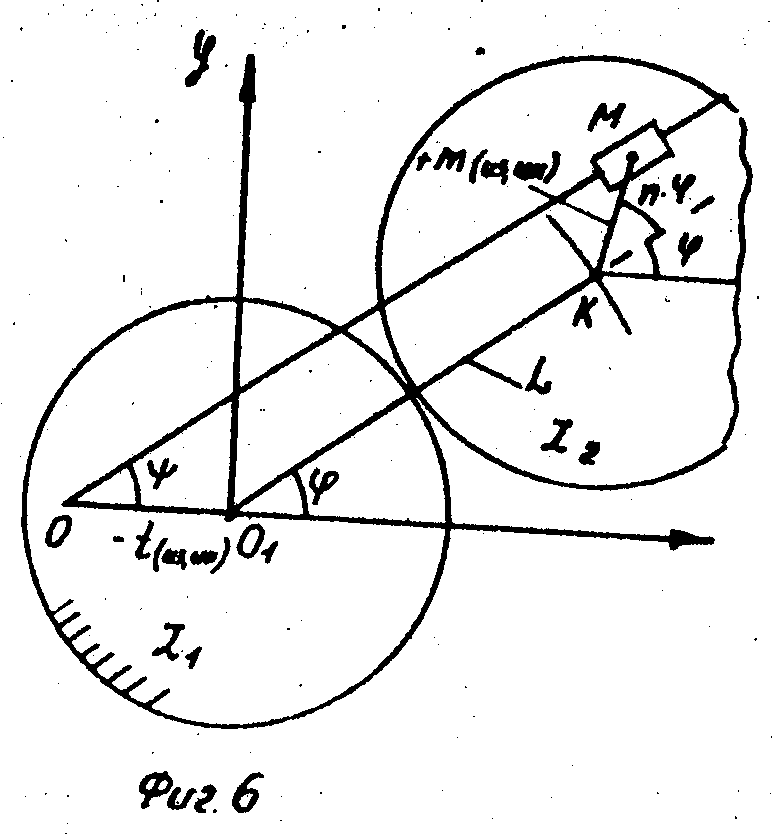

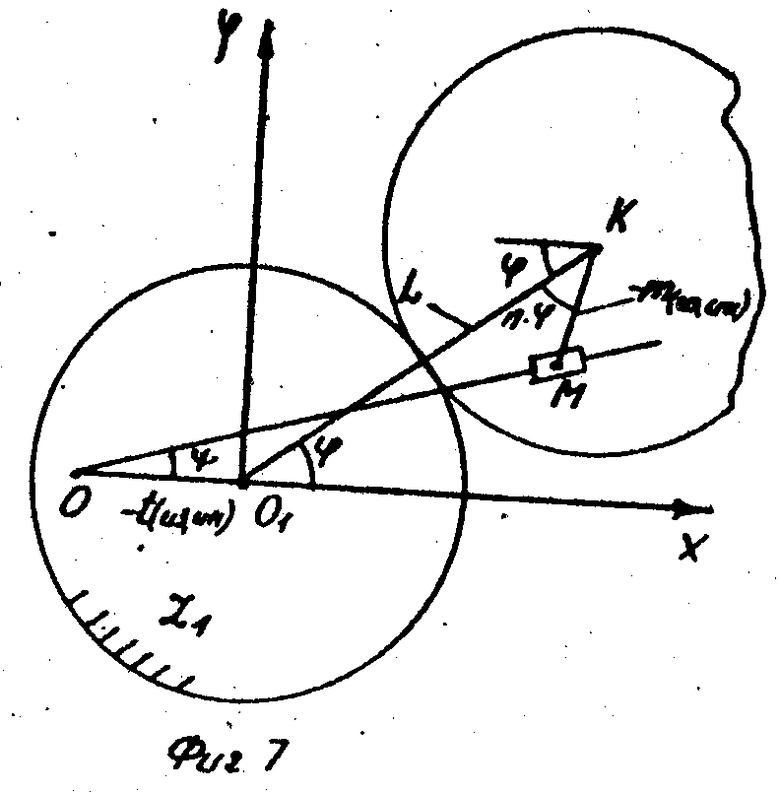

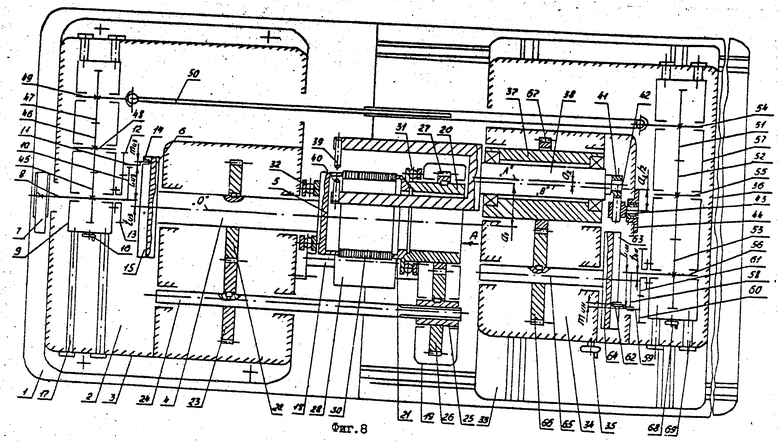

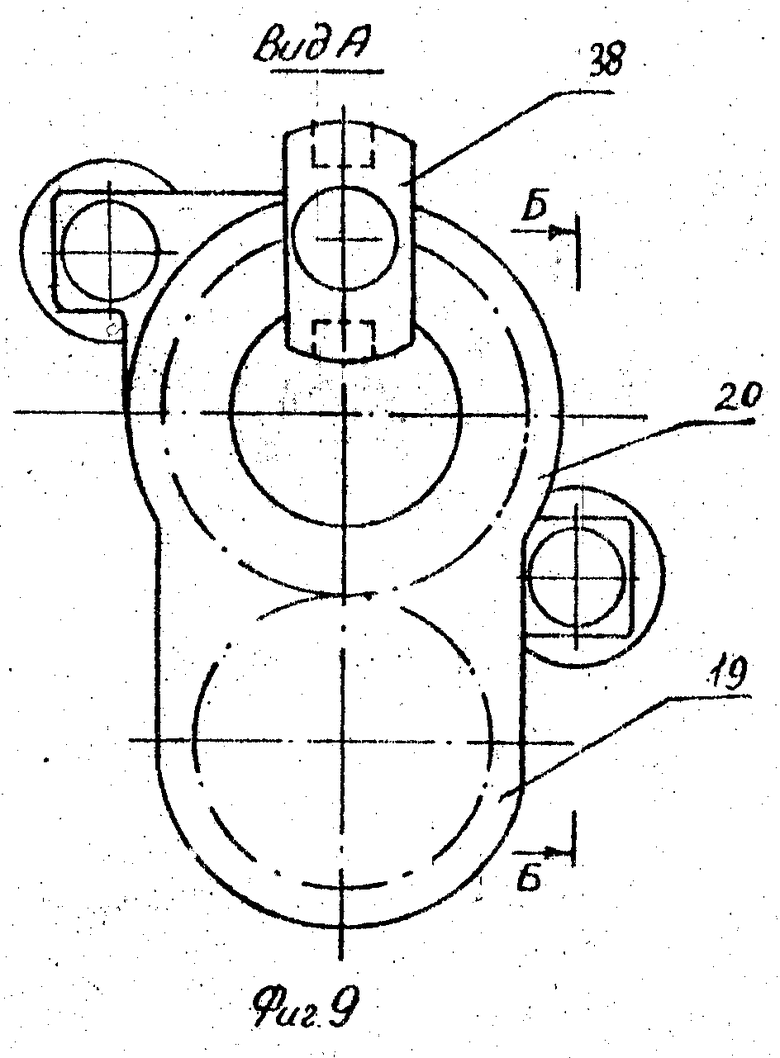

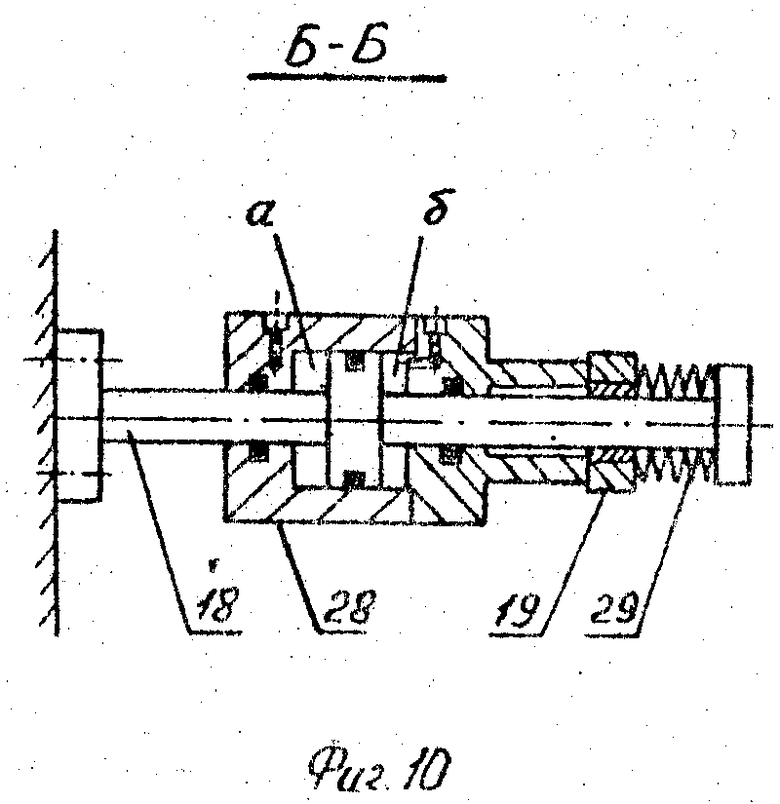

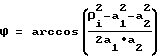

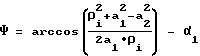

На фиг. 1 приведена схема образования улитки Паскаля и ее эквидистанты; на фиг. 2 схема обработки требуемого профиля кольца по форме свободного состояния при равномерном вращении инструмента; на фиг. 3 то же, при неравномерном вращении инструмента; на фиг. 4 схема механизма преобразования равномерного вращения в неравномерное при двух положительных эксцентриситетах (+t; +m); на фиг. 5 то же, при положительном эксцентриситете (+t) и отрицательном эксцентриситете (-m); на фиг. 6 то же, при отрицательном эксцентриситете (-t) и положительном эксцентриситете (+m); на фиг. 7 то же, при двух отрицательных эксцентриситетах (-t, -m); на фиг. 8 кинематическая схема устройства, вид сверху; на фиг. 9 вид по стрелке А на фиг. 8; на фиг. 10 сечение Б-Б на фиг. 9.

Способ осуществляется следующим образом. Согласно анализу размеров радиусов-векторов поршневых колец в свободном состоянии можно сделать вывод, что по своей форме к ним наиболее близки кривые типа улитки Паскаля или ее эквидистанты.

Известно, что улитка Паскаля К 1 (фиг. 1) является траекторией движения точки A, жестко связанной с колесом, катящимся без скольжения вокруг неподвижного колеса при отношении радиусов  Известно, что нормаль n-n к кривой при любом центральном угле α проходит через образующую точку A и полюс зацепления P колес. Если вдоль линии PA отложить отрезок AN 1 от точки А в одну или другу сторону, то точка N опишет кривую, эквидистантную улитке Паскаля.

Известно, что нормаль n-n к кривой при любом центральном угле α проходит через образующую точку A и полюс зацепления P колес. Если вдоль линии PA отложить отрезок AN 1 от точки А в одну или другу сторону, то точка N опишет кривую, эквидистантную улитке Паскаля.

Если совместить с точкой O ось неподвижной детали, а с точкой A вершину резца, то на детали образуется профиль улитки Паскаля. Если вершину резца совместить с точкой N, то на детали образуется профиль эквидистанты улитки Паскаля.

Свяжем центры колес подвижным радиальным лучом OB. Рассмотрим улитку Паскаля как траекторию точки A, находящейся на конце одного из двух шарнирно связанных между собой звеньев a1 OB и a2 BA, вращающихся с исходными угловыми скоростями w и 2ω

Для создания кинематической схемы, отвечающей практическим условиям работы станков, воспользуемся преобразованием схемы, представленной на фиг. 1.

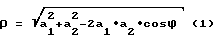

Придадим детали, звеньям a1 и a2 дополнительную скорость w (фиг. 2). При этом звено a1, а вместе с ним полюс зацепления P и ось вращения B будут неподвижны, деталь будет вращаться со скоростью w относительно оси O, звено a2 будет вращаться со скоростью w относительно оси B. Резец, расположенный по нормали n-n с вершиной в точке A, обрабатывает на детали профиль К1 улитки Паскаля. Величина радиуса-вектора r улитки Паскаля на центральном угле a определяется из треугольника OBA

Центральный угол α на котором образуется радиус-вектор r определяется как сумма угла v и < AOB

Форма поршневого кольца, как правило, отличается от улитки Паскаля или ее эквидистанты.

На фиг. 2 изображена кривая K2, которая не совпадает с улиткой Паскаля К1 и условно является той формой кольца, которую необходимо получить при обработке.

Предположим, что у кривой K 2 на центральном угле α1 необходимо получить радиус вектор ρ1 = ρ Но радиус-вектор ρ определяемый в соответствии с выражением (1), получается на центральном угле a определяемом в соответствии с выражением (2), при повороте звена a2 на угол v и при повороте детали на угол v Если при этом деталь дополнительно повернуть на угол g где где γ = α1-α (3) то кривая K2 будет находится в положении K'2, а радиус-вектор ρ = ρ1 будет обработан не на центральном угле α а на требуемом центральном угле a1 При этом суммарный поворот детали определится по выражению

Ψ = (-ϕ)+(-γ). (4)

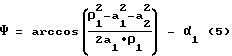

Подставив в выражение (4) значение γ из выражения (3) и значение a из выражения (2), после преобразования получим

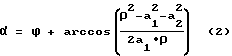

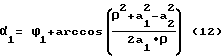

Угол ϕ поворота звена a2 определится из треугольника OBA

Таким образом, для получения на центральном угле α1 требуемой величины радиуса-вектора ρ1 необходимо при повороте звена относительно оси B на угол ϕ определяемый по выражению (6), осуществить поворот детали относительно оси O на угол J определяемый по выражению (5).

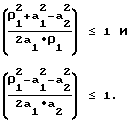

Выражения (5) и (6) существуют соответственно при следующих условиях:

После преобразований получаем следующие неравенства:

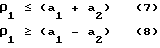

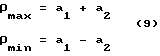

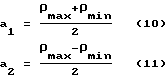

Подставив в выражение (7) максимальное значение радиуса-вектора ρmax поршневого кольца, а в выражение (8) минимальное значение радиуса-вектора ρmin поршневого кольца, получаем систему уравнений

В результате решения этой системы определяются величины звеньев a1 и a2 двухзвенного механизма

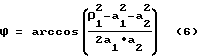

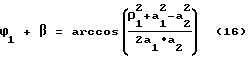

Так как углы ϕ и Ψ не равны между собой, то при равномерном вращении инструмента необходимо осуществить неравномерное вращение детали или, наоборот, при равномерном вращении детали неравномерное вращение инструмента. Допустим инструмент вращается равномерно, а деталь - неравномерно. Характер закона неравномерного вращения детали для каждого отдельного кольца будет вполне определенным, могут возникать трудности при воспроизведении этого закона какими-либо механизмами. Для их преодоления необходимо иметь возможность менять характер закона неравномерного вращения детали с целью получения его с большой точностью при помощи специальных механизмов преобразования равномерного вращения в неравномерное. Это осуществляется вводом управляемого изменения скорости вращения звена a2, т.е. звено a2 будет вращаться неравномерно по известному закону. Предположим (фиг. 3), что поворот звена a2 на угол v складывается из двух компонентов: угла v1 равномерного вращения и угла β дополнительного поворота по известному закону, который с большой точностью можно воспроизвести каким-либо механизмом преобразования равномерного вращения в неравномерное. Тогда центральный угол a1 на котором образуется радиус-вектор ρ1, определяется как сумма угла ϕ1 и < AOB

Выражение (3) приобретает следующий вид:

γ1 = α1 - α1 (13)

а выражение (4)

Ψ = (-ϕ1)+(-γ1) (14)

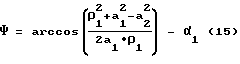

Подставив в выражение (14) значение γ1 из выражения (13) и значение α1 из выражения (12), после преобразования получим выражение

которое полностью соответствует выражению (5). Выражение (6) приобретает следующий вид:

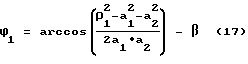

откуда

Таким образом, для получения на центральном угле α1 требуемой величины радиуса-вектора ρ1 необходимо при повороте детали и звена a2 на какой-то один и тот же угол ϕ1 но в разные стороны, дополнительно повернуть деталь на угол γ1, так чтобы суммарный поворот детали Ψ определялся по выражению (15), и дополнительно повернуть звено a2 на угол b Задаваясь законом неравномерного вращения звена a2, т.е. углом b дополнительного поворота звена a2, из выражения (17) всегда можно определить этот угол v1 Изменение закона неравномерного вращения звена a2 меняет закон неравномерного вращения детали, что позволяет подобрать эти законы такими, чтобы их можно было с большой точностью обеспечить механизмами преобразования равномерного вращения, в неравномерное. Для получения симметричного профиля поршневого кольца относительно оси, проходящей через его замок, необходимо, чтобы сумма дополнительных поворотов детали и сумма дополнительных поворотов звена, были равны нулю при изменении угла ϕ на участке от 0 до 180o и соответственно при изменении угла v на симметричном участке от 180 до 360o.

В качестве примера механизма преобразования равномерного вращения в неравномерное используются механизмы, схемы которых представлены на фиг. 4, 5, 6 и 7.

Звено O1K длиной L вращается равномерно вокруг оси O1. В точке K звена OK установлено шарнирно зубчатое колесо Z2, которое обкатывает неподвижное зубчатое колесо Z1 с осью O1. С колесом Z2 жестко связано звено KM длиной m, которое через вращательно-поступательную пару связано со звеном OM, имеющим возможность вращаться вокруг оси O, расположенной на расстоянии t от оси O1. Передаточное отношение колес Z1 и  При повороте звена O1K на угол ϕ звено KM повернется на угол (n+1) v а звено OM на угол J определяемый по следующей зависимости:

При повороте звена O1K на угол ϕ звено KM повернется на угол (n+1) v а звено OM на угол J определяемый по следующей зависимости:

При t 0 и m 0, < Ψ = <ϕ т.е. звено OM вращается равномерно. Меняя в механизме величины L, t, m, n, причем величины t и m могут быть как отрицательными, так и положительными, можно добиться разных законов неравномерного вращения ведомого звена OM.

Использование нескольких последовательно соединенных механизмов расширяет диапазон изменения законов неравномерного вращения.

Изобретение не ограничивается описанным примером преобразования равномерного вращения в неравномерное, исходя из него могут быть предусмотрены и другие виды преобразований.

Схемы обработки, представленные на фиг. 2 и 3, при необходимости позволяют обрабатывать модифицированные профили, что достигается смещением полюса P вдоль звена a1, а также эквидистантные профили путем выдвижения режущего инструмента вперед или назад от точки A по линии n-n на величину эквидистантности.

Такой способ может быть осуществлен устройством (фиг. 8, 9 и 10), содержащим станину 1, на которой установлена передняя бабка 2, в корпусе 3 которой на подшипниках смонтирован шпиндель 4, несущий жестко связанные с ним с одной стороны чашку 5, а другой планшайбу 6. Привод на шпиндель 4 осуществляется от электродвигателя (на фиг. 4 не показан) через ременную передачу 7, механизм преобразования движения, обеспечивающий неравномерное вращение шпинделя 4 и состоящий из ведущего вала 8, установленного на подшипниках в корпусе 9, водила 10, жестко закрепленного на валу 8, установленного в подшипниках на водиле 10 эксцентрикового вала 11, на котором с одной стороны жестко закреплено сателлитное зубчатое колесо 12, обегающее жестко связанное с корпусом 9 и соосное ведущему валу 8 центральное зубчатое колесо 13, с другой стороны с эксцентриситетом установлен в подшипниках ползун 14, который перемещается в пазу 15 планшайбы 6. Корпус 9 имеет возможность с помощью микровинта 16 перемещаться по скалкам 17, жестко закрепленным в корпусе 3 передней бабки 2, в направлении, перпендикулярном оси вращения шпинделя 4. К корпусу 3 передней бабки 2 жестко крепятся две штанги 18, на которых установлен корпус 19 с возможностью перемещения вдоль оси вращения шпинделя 4.

В корпусе 19 на подшипниках установлен полый вал 20, несущий сферическую чашку 21. Вал 20 кинематически связан со шпинделем 4 при помощи зубчатых колес 22 и 23, шлицевого вала 24, установленного на подшипниках в корпусе 3 передней бабки 2, шлицевой втулки 25, установленной на подшипниках в корпусе 19, зубчатых колес 26 и 27. Общее передаточное отношение колес 22, 23, 26 и 27 i 1. Корпус 19 под действием гидроцилиндров 28 и тарельчатых пружин 29 имеет возможность перемещаться вдоль оси вращения шпинделя 4, что обеспечивает зажим и разжим пакета 30 деталей, расположенного между чашками 5 и 21. Осевые нагрузки воспринимаются упорными подшипниками 31 и 32. На передвижном столе 33, перемещаемся для осуществления рабочей подачи по направляющим станины 1 вдоль оси вращения шпинделя 4 при помощи гидропривода (на фиг. 5 не показан), расположена инструментальная бабка 34, которая может перемещаться по направляющим стола 33 в направлении, перпендикулярном оси вращения шпинделя 4, с помощью микровинта 35. В корпусе 36 инструментальной бабки 34 смонтирован на подшипниках приводной шпиндель 37 с эксцентрично расположенным в нем на подшипниках инструментальным шпинделем 38, несущим режущие инструменты 39 и 40.

На хвостовике инструментального шпинделя 38 жестко закреплен рычаг 41, входящий своим цилиндрическим концом в отверстие 42 упора 43 с возможностью перемещения вдоль оси отверстия 42. Упор 43 установлен на подшипниках в стакане 44, закрепленном на корпусе 36 инструментальной бабки 34, и имеет возможность регулировки его положения в направлении, перпендикулярном оси вращения шпинделя 4. Приводной шпиндель 37 инструментальной бабки 34 получает вращение от ведущего вала 8 через зубчатое колесо 45, жестко закрепленное на валу 8, зубчатые колеса 46 и 47, жестко закрепленные на валах 48 и 49, установленных на подшипниках в корпусе 9, карданно-шлицевой вал 50, зубчатые колеса 51, 52 и 53, жестко закрепленные на валах 54, 55 и 56, установленных на подшипниках в корпусе 57, механизм преобразования движения, обеспечивающий неравномерное вращение приводного шпинделя 37 и состоящий из ведущего вала 56, водила 58, жестко закрепленного на валу 56, установленного в подшипниках на водиле 58 эксцентрикового вала 59, на котором с одной стороны жестко закреплена шестерня 60, обегающая жестко связанное с корпусом 57 соосное ведущему валу 56 зубчатое колесо 61, с другой стороны с эксцентриситетом установлен в подшипниках ползун 62, который перемещается в пазу 63 планшайбы 64, жестко закрепленной на валу 65, установленном на подшипниках в корпусе 36 инструментальной бабки 34. Вал 65 связан с приводным шпинделем 37 зубчатой передачей, состоящей из колес 66 и 67, с передаточным отношением i -1. Общее передаточное отношение зубчатых колес 45, 46, 47, 51, 52 и 53 i 1.

Корпус 57 имеет возможность с помощью микровинта 68 перемещаться по скалкам 69, жестко закрепленным в корпусе 36 инструментальной бабки 34, в направлении, перпендикулярном оси вращения шпинделя 4.

Работа устройства осуществляется следующим образом. Для зажима пакета 30 поршневых колец подается давление в полость a гидроцилиндра 28, в результате чего он перемещается к передней бабке 2. Тарельчатые пружины 29, предварительно сжатые, освобождаются и перемещают корпус 19 по направляющим шлангам 18 к передней бабке 2. Усилие пружин 29 через корпус 19, упорный подшипник 31, вал 20 и сферическую чашку 21 передается на пакет 30 поршневых колец, который прижимается к чашке 5, закрепленной на шпинделе 4. Корпус 3 передней бабки 2 воспринимает осевое усилие через упорный подшипник 32.

После зажима пакета 30 включается рабочая подача стола 33 с закрепленной на нем инструментальной бабкой 34. Одновременно включается вращение шпинделя 4 изделия от вала 8 через механизм преобразования движения, обеспечивающий неравномерное вращение шпинделя 4. Синхронно со шпинделем 4 вращается полый вал 20, получающий вращение от шпинделя 4 через зубчатые колеса 22, 23, 26 и 27 с общим передаточным отношением i 1. При этом через зубчатые колеса 45, 46 и 47, кардано-шлицевую передачу 50, зубчатые колеса 51, 52 и 53, механизм преобразования движения, обеспечивающий неравномерное вращение шпинделя 37, зубчатые колеса 66 и 67 вращение передается на приводной шпиндель 37, вместе с которым вращается инструментальный шпиндель 38 с установленными на нем режущими инструментами 39 и 40. При этом рычаг 41 перемещается относительно упора 43, установленного на расстоянии a1/2 от оси вращения приводного шпинделя (т. е. в воображаемом полюсе зацепления), и осуществляет корректировку положения режущих инструментов таким образом, что они всегда располагаются по нормали к обрабатываемой поверхности.

После завершения рабочего хода происходит выключение привода вращения, и стол 33 быстро отводится в исходное положение. В полость d гидроцилиндра 28 подается давление, гидроцилиндр 28, преодолевая усилие пружины 29, перемещает корпус 19 вместе с валом 20 и сферической чашкой 21 от передней бабки 2, в результате чего происходит разжим пакета 30 поршневых колец.

Для получения профиля поршневого кольца, описанного по улитке Паскаля или ее эквидистанте, необходимо, чтобы величины tus и mus в механизме преобразования движения, обеспечивающем неравномерное вращение шпинделя 4, и величины tин и mин в механизме преобразования движения, обеспечивающем неравномерное вращение приводного шпинделя 37, были равны нулю. В этом случае передаточное отношение между шпинделем 4 изделия и приводным шпинделем 37 постоянно и равно, i -1. Если при этом вершина инструмента 39(40) расположена на оси вращения инструментального шпинделя 38, то профиль обрабатывается по улитке Паскаля. Если вершина инструмента 39(40) смещена с оси вращения инструментального шпинделя 38, то профиль обрабатывается по эквидистанте улитки Паскаля.

В том случае, если хотя бы одна величина tиз, mиз, tин, mин не равна нулю, передаточное отношение между шпинделем 4 изделия и приводным шпинделем 37 будет переменным на участке от 0 до 180o и симметричном участке от 180 до 360o, приобретая значение i -1 только на углах поворота 0o, 180o, 360o и т. д. Если не равны нулю tиз или mиз, то шпиндель 4 изделия будет вращаться неравномерно.

Если не равны нулю tин или mин, то приводной шпиндель 37 будет вращаться неравномерно. Неравномерное вращение шпинделя 4 изделия и приводного шпинделя 37 приводит к изменению профиля на участке от 0 до 180o и симметричном участке от 180 до 360o. Регулировка величины tиз осуществляется перемещением корпуса 9 по скалкам 17 при помощи микровинта 16. Регулировка величины tин осуществляется перемещением корпуса 57 по скалкам 69 при помощи микровинта 68.

Регулировка величины mиз осуществляется применением комплекта эксцентриковых валов 11 с различным эксцентриситетом. Регулировка величины mин осуществляется применением комплекта эксцентриковых валов 59 с различным эксцентриситетом. Различные комбинации величин tиз, mиз, tин, mин, а также применение сменных зубчатых колес 12 и 13 с равными передаточными отношениями и сменных зубчатых колес 60 и 61 с разными передаточными отношениями, позволяет получать широкую гамму профилей поршневых колец, описанных по форме свободного состояния.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ обработки резанием циклоидальных поверхностей | 1985 |

|

SU1337202A1 |

| Станок для обработки криволинейных поверхностей | 1989 |

|

SU1696151A1 |

| УСТРОЙСТВО ДЛЯ АБРАЗИВНОЙ ОБРАБОТКИ | 1992 |

|

RU2036773C1 |

| Станок для обработки статора роторно-ппоршневого двигателя | 1972 |

|

SU510318A1 |

| СПОСОБ ОБРАБОТКИ НЕКРУГЛЫХ ПОВЕРХНОСТЕЙ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2002 |

|

RU2214889C1 |

| Способ обточки или шлифования поршневого кольца и станок для его осуществления | 1955 |

|

SU104792A1 |

| Станок для обработки коническихзубчАТыХ КОлЕС | 1979 |

|

SU848201A1 |

| УСТРОЙСТВО ПЕРЕМЕЩЕНИЯ В СТАЦИОНАРНЫХ И НЕСТАЦИОНАРНЫХ УСЛОВИЯХ НА ОСНОВЕ ЭКСЦЕНТРИЧЕСКОГО МЕХАНИЧЕСКОГО ПРЕОБРАЗОВАТЕЛЯ ВРАЩАТЕЛЬНОГО ДВИЖЕНИЯ В ПОСТУПАТЕЛЬНОЕ | 2013 |

|

RU2542822C2 |

| Шпиндельная бабка к металлообрабатывающему станку | 1987 |

|

SU1495019A1 |

| УСТРОЙСТВО ДЛЯ ВРАЩЕНИЯ ШПИНДЕЛЯ | 2001 |

|

RU2203161C2 |

Изобретение относится к машиностроению. Целью изобретения является расширение технологических возможностей и повышение точности обработки за счет обеспечения возможности рационального перемещения суппортов. Устройство снабжено механизмом перемещения суппортов, выполненным в виде втулки, установленной с возможностью вращения на валу ротора, и сменного кулачка, размещенного на втулке. Кулачок жестко связан с плитой основания ротора посредством введенной в устройство зубчатой передачи. Механизм перемещения шпиндельных головок выполнен в виде сменного копира, пинолей и толкателей. При вращении инструментального барабана суппорты взаимодействуют с кулачком и приобретают наряду с вращением радиальное перемещение. Обработка деталей осуществляется при сочетании трех движений: вращения шпиндельной головки, продольного перемещения шпиндельной головки и радиального перемещения суппорта. 2 с.п. ф-лы, 10 ил.

кольцо поворачивают на угол

где ϕ - угол поворота инструмента, град;

ψ - угол поворота кольца, град;

αi - заданный центральный угол, град;

ρi - заданный радиус-вектор профиля кольца на центральном угле αi, мм;

а1 расстояние между осью вращения кольца и осью вращения инструмента, мм;

а2 радиус вращения инструмента, мм.

| Станок для обработки статора роторно-поршневого двигателя | 1974 |

|

SU564097A2 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1998-01-20—Публикация

1986-10-22—Подача