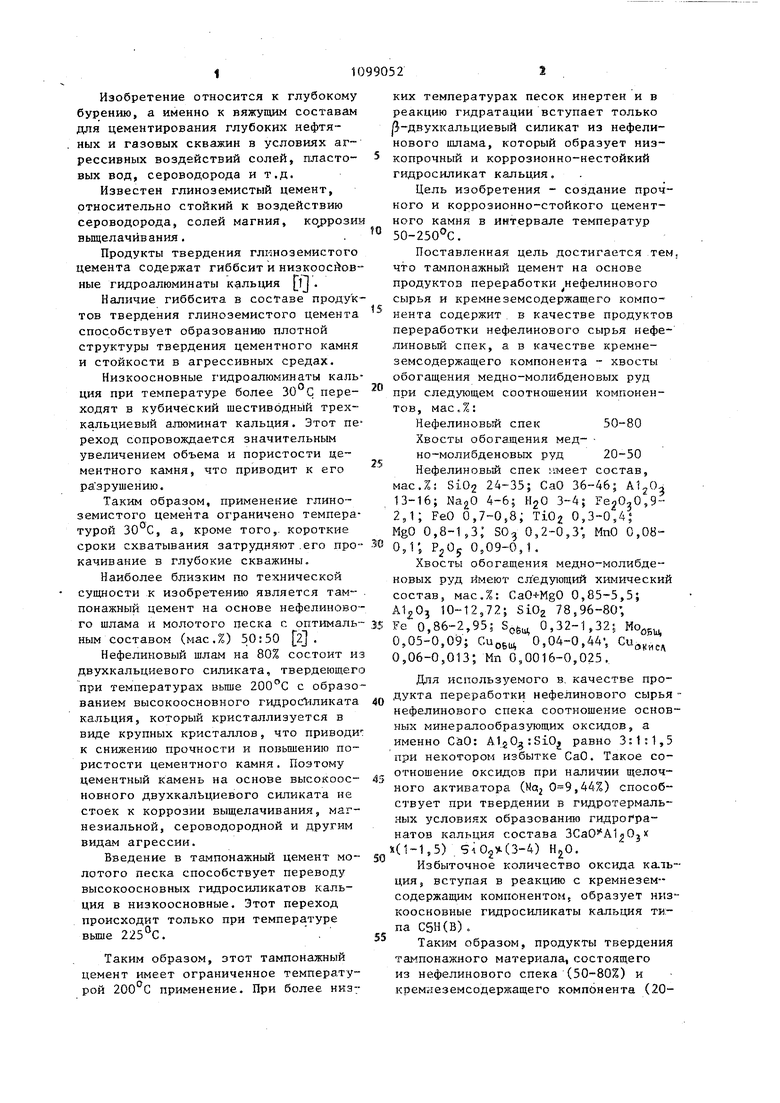

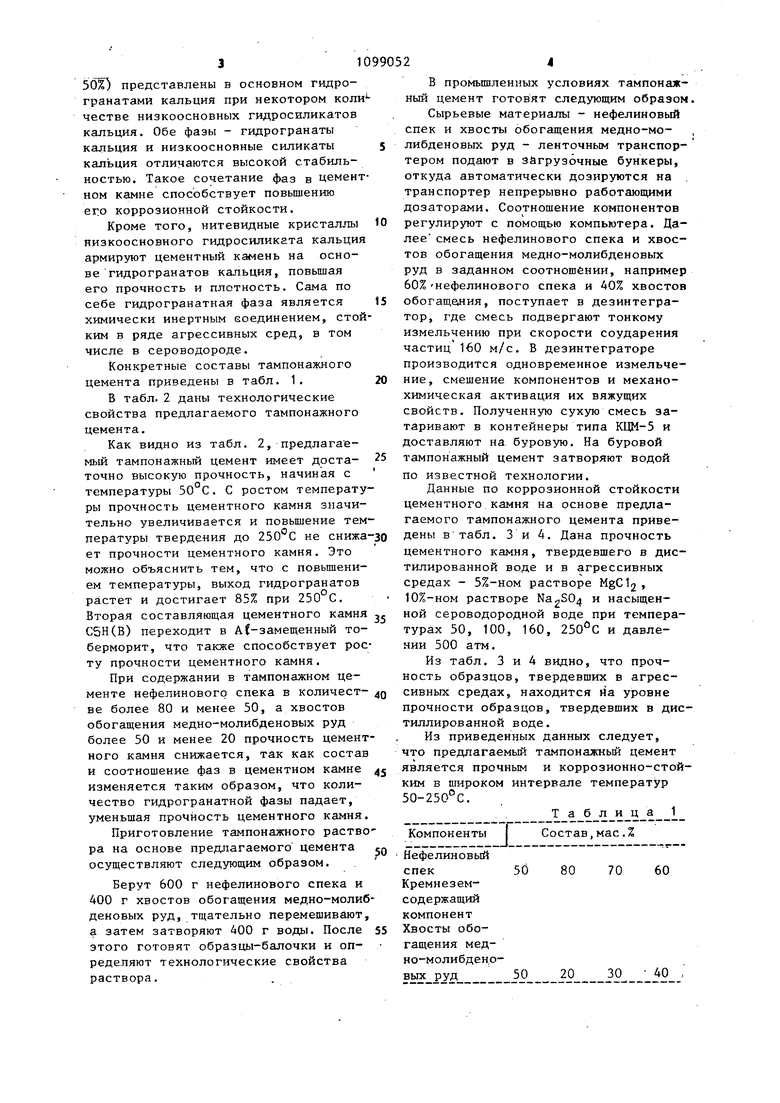

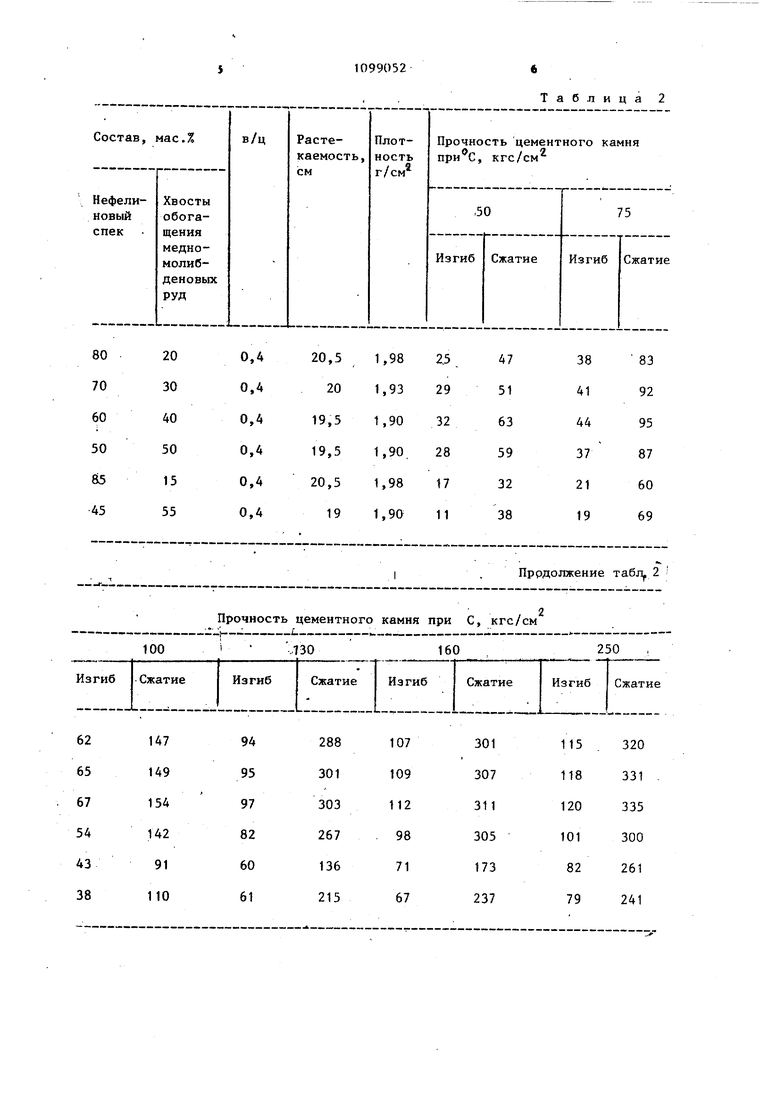

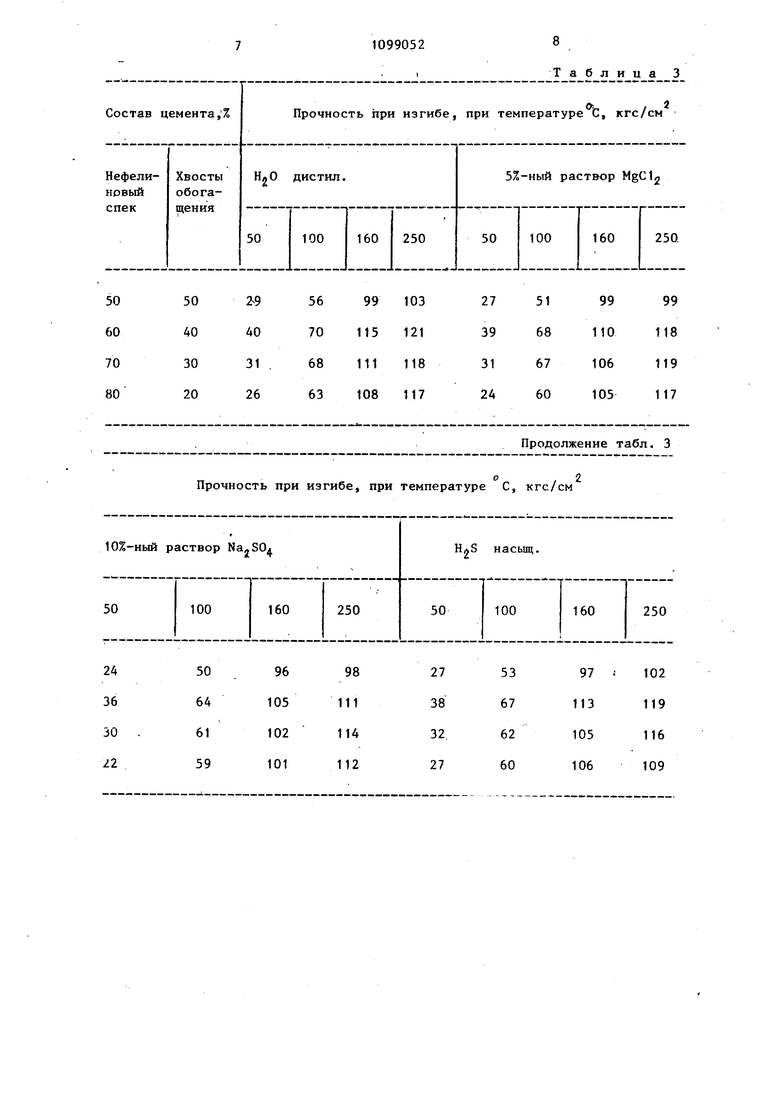

Изобретение относится к глубокому бурению, а именно к вяжущим составам для цементирования глубоких нефтяных и газовых скважин в условиях агрессивных воздействий солей, пластовых вод, сероводорода и т.д. Известен глиноземистый цемент, относительно стойкий к воздействию сероводорода, солей магния, код)рози вьпцелачйвания, Продукты твердения глиноземистого цемента содержат гиббсит и низкоосйов ные гидроалюминаты калыщя fj . Наличие гиббсита в составе продук тов твердения глиноземистого цемента способствует образованию плотной структуры твердения цементного камня и стойкости в агрессивных средах. Низкоосновные гидроалюминаты каль ция при температуре более 30 С переходят в кубический шестиводный трехкальциевый алюминат кальция. Этот пе реход сопровождается значительным увеличением объема и пористости цементного камня, что приводит к его разрушению. Таким образом, применение глиноземистого цемента ограничено темпера турой 30 С, а, кроме того,, короткие сроки схватывания затрудняют .его про качивание в глубокие скважины. Наиболее близким по технической сущности к изобретению является там-понажный цемент на основе нефелиново го шлама и молотого песка с оптималь ным составом (мас.%) 50:50 z . Нефелиновый шлам на 80% состоит и двухкальциевого силиката, твердеющег при температурах вьше с образо ванием высокоосновного гидрос шиката кальция, который кристаллизуется в виде крупных кристаллов, что приводи к снижению прочности и повышению пористости цементного камня. Поэтому цементный камень на основе высокоосновного двухкальциевого силиката не стоек к коррозии выщелачивания, магнезиальной, сероводородной и другим видам агрессии. Введение в тампонажный цемент молотого песка способствует переводу высокоосновных гидросиликатов кальция в низкоосновные. Этот переход происходит только при температуре выше . . Таким образом, этот тампонажный цемент имеет ограниченное температурой применение. При более низких температурах песок инертен и в реакцию гидратации вступает только |3 двухкальциевый силикат из нефелинового шлама, который образует низкопрочный и коррозионно-нестойкий гидросиликат кальция. Цель изобретения - создание прочного и коррозионно-стойкого цементного камня в интервале температур 50-250°С. Поставленная цель достигается .тем, что тампонажный цемент на основе продуктов переработки нефелинового сырья и кремнеземсодержащего компонента содержит . в качестве продуктов переработки нефелинового сырья нефелиновый спек, а в качестве кремнеземсодержащего компонента - хвосты обогащения медно-молибденовых руд при следующем соотношении компонентов, мас.%: Нефелиновый спек 50-80 Хвосты обогаш,ения мед- но-молибденовых руд 20-50 Нефелиновый спек ымеет состав, мас.%: Si02 24-35; СаО 36-46; 13-16; 4-6; Н20 3-4; РезОаО Э2,,1; FeO 0,7-0,8; TiOg 0,3-0,4| MgO 0,8-1,3; 503 0,2-0,3; MnO 0,080,1; PjOj 0,09-0,1. Хвосты обогаш,ения медно-молибденовых руд имеют следующий химический состав, мас.%: 0,85-5,5; 10-12,72; SiOg 78,96-80; Fe 0,86-2,93; S 0,32-1,32; 0,05-0,09; Сиобы, 0,04-0,44, Cu,,, 0,,06-0,013; Мп 0,0016-0,025. Для используемого в, качестве продукта переработки нефелинового сырья нефелинового спека соотношение основных минералообразующих оксидов, а именно СаО: A1jO :SiOj равно 3:1:1,5 при некотором избытке СаО. Такое соотношение оксидов при наличии щелочного активатора (Hoij ,44%) способствует при твердении в гидротермальных условиях образован1-по гидрогранатов кальция состава ЗСаО А1 0 х (1-1,5) .Si02(3-4) . Избыточное количество оксида кальция, вступая в реакцию с кремнеземсодержащим компонентом образует низкоосновные гидросиликаты кальция ткпа С5Н(В). Таким образом, продукты твердения тампонажного материала, состоящего из нефелинового спека (50-80%) и .кремнеземсодержащего компонента (2050%) представлены в основном гидрогранатами кальция при некотором коли честве низкоосновных гидросиликатов кальция. Обе фазы - гидрогранаты кальция и низкоосновные силикаты кальция отличаются высокой стабильностью. Такое сочетание фаз в цемент ном камне способствует повышению его коррозионной стойкости. Кроме того, нитевидные кристаллы низкоосновного гидросиликгта кальция армируют цементный камень на основе гидрогранатов кальция, повышая его прочность и плотность. Сама по себе гидрогранатная фаза является химически инертным соединением, стой ким в ряде агрессивных сред, в том числе в сероводороде. Конкретные составы тампонажного цемента приведены в табл. 1. В табл. 2 даны технологические свойства предлагаемого тампонажного цемента. Как видно из табл. 2, предлагаемый тампонажный цемент имеет достаточно высокую прочность, начиная с температуры 50°С. С ростом температу ры прочность цементного камня значительно увеличивается и повышение тем пературы твердения до 250 С не снижа ет прочности цементного камня. Это можно объяснить тем, что с повышенивыход гидрогранатов ем температуры, достигает 85% при 250 С. растет и Вторая составляющая цементного камня С5Н(В) переходит в АС-замещенный тоберморит, что также способствует рос ту прочности цементного камня, При содержании в тампонажном цементе нефелинового спека в количестве более 80 и менее 50, а хвостов обогащения медно-молибденовых руд более 50 и менее 20 прочность цемент ного камня снижается, так как состав и соотношение фаз в цементном камне изменяется таким образом, что количество гидрогранатной фазы падает. уменьшая прочность цементного камня Приготовление тампонажного раств ti о ппоппд паомот п ра на основе предлагаемого цемента осуществляют следующим образом. Берут 600 г нефелинового спека и 400 г хвостов обогащения медно-моли деновых руд, тщательно перемешивают а затем затворяют 400 г воды. После этого готовят образцы-балочки и определяют технологические свойства раствора. В промышленных условиях тампонажный цемент готовят следующим образом. Сырьевые материалы - нефелиновый спек и хвосты обогащения медно-молибденовых руд - ленточным транспортером подают в загрузочные бункеры, откуда автоматически дозируются на транспортер непрерывно работающими дозаторами. Соотношение компонентов регулируют с помощью компьютера. Далее смесь нефелинового спека и хвостов обогащения медно-молибденовык руд в заданном соотношении, например 60%Нефелинового спека и 40% хвостов обогащения, поступает в дезинтегратор, где смесь подвергают тонкому измельчению при скорости соударения частиц160 м/с. В дезинтеграторе производится одновременное измельчение, смешение компонентов и механохимическая активация их вяжущих свойств. Полученную сухую смесь затаривают в контейнеры типа КЦМ-5 и доставляют на буровую. На буровой тампонажный цемент затворяют водой по известной технологии. Данные по коррозионной стойкости цементного камня на основе предлагаемого тампонажного цемента приведены в табл. 3 и 4. Дана прочность цементного камня, твердевшего в дистилированной воде и в агрессивных средах - 5%-ном растворе MgCl2, 10%-ном растворе Na2S04 и насыщенной сероводородной воде при температурах 50, 100, 160, и давлении 500 атм. Из табл. 3 и 4 видно, что прочность образцов, твердевших в агрессивных средах, находится На уровне прочности образцов, твердевших в дистиллированной воде. Из приведенных данных следует, что предлагаемый тампонажньш цемент является прочным и коррозионно-стойким в широком интервале температур 50-250°С. Таблица 1 Компоненты Г Состав,нас.% --«.«.1- Нефелиновый спек 50 80 70 ремнеземсодержащийкомпонент Хвосты обогащения медно-молибденрвых руд 50 20 30

Таблица 2

Таблица 3

| название | год | авторы | номер документа |

|---|---|---|---|

| Вяжущее для тампонажных растворов | 1976 |

|

SU577183A1 |

| ТАМПОНАЖНЫЙ МАТЕРИАЛ | 2013 |

|

RU2530805C1 |

| Тампонажная смесь | 1983 |

|

SU1093794A1 |

| Расширяющийся тампонажный раствор | 1988 |

|

SU1571220A1 |

| Тампонажный состав | 1985 |

|

SU1293320A1 |

| Тампонажный раствор | 1990 |

|

SU1781414A1 |

| Тампонажная смесь | 1979 |

|

SU819307A1 |

| Тампонажный материал для "холод-НыХ" СКВАжиН | 1979 |

|

SU817213A1 |

| ТАМПОНАЖНЫЙ МАТЕРИАЛ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2012 |

|

RU2486225C1 |

| Тампонажная смесь | 1978 |

|

SU732496A1 |

ТАМПОНАЖНЫЙ ЦЕМЕНТ на основе продуктов переработки нефелинового I ... сырья и кремнеземсодержащего компонента, отличающийся тем, что, с целью создания прочного и коррозионно-стойкого цементного камня в интервале температур 50-250°С, он содержит в качестве продуктов переработки нефелинового сырья нефелиновый спек и в качестве кремнеземсодержащего компонента - хвосты обогащения медно-молибденовых руд при следующем соотношении .компонентов, мае. Z: Нефелиновый спек 50-80 Хвосты обогащения медно-молибденовых руд 20-50 (О

Прочность при изгибе, при температуре С, кгс/см

10%-ный раствор NajSO

96

50 64 61 59 105 111 114 102 101 112

НлЗ насыщ.

98

97

53 67 62 60

102 113 119

105 116 106 109 Прочность при сжатии, при температуре С, кгс/см

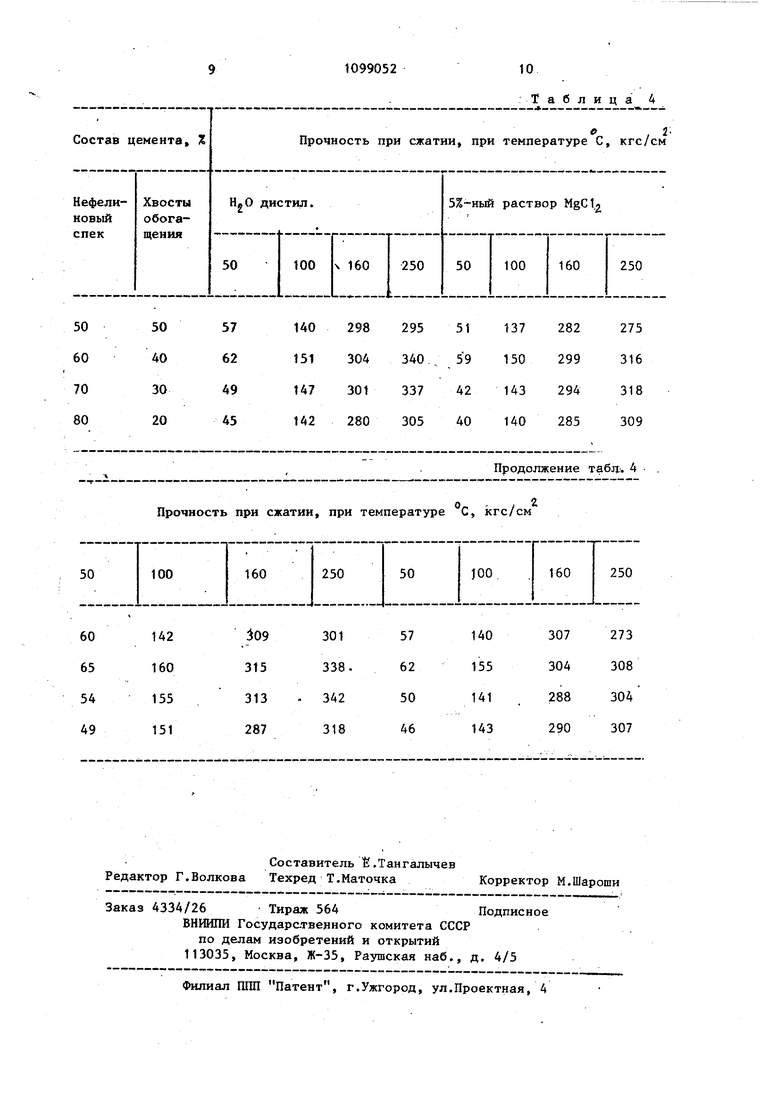

Таблица 4

Продолжение табд. 4

о - у

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Кравченко И.В | |||

| Глиноземистый цемент | |||

| М., Госстройиздат, 1961 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Боженов П.И | |||

| и Кавалерова В.И | |||

| Нефелиновые шламы | |||

| М.-Л., Стройиздат, 1966, с | |||

| Приспособление для записи звуковых колебаний | 1921 |

|

SU212A1 |

Авторы

Даты

1984-06-23—Публикация

1982-09-03—Подача