(54) ТАМПОНАЖНАЯ СМЕСЬ

| название | год | авторы | номер документа |

|---|---|---|---|

| Тампонажная смесь | 1983 |

|

SU1093794A1 |

| Тампонажная смесь | 1978 |

|

SU732496A1 |

| Способ получения гидрогранатного тампонажного вяжущего | 1979 |

|

SU867894A1 |

| Тампонажный цемент | 1982 |

|

SU1099052A1 |

| Тампонажное вяжущее | 1980 |

|

SU937385A1 |

| Вяжущее для тампонажных растворов | 1976 |

|

SU577183A1 |

| Расширяющийся тампонажный материал | 1986 |

|

SU1435764A1 |

| Тампонажный раствор | 1984 |

|

SU1201490A1 |

| Расширяющийся тампонажный раствор | 1988 |

|

SU1571220A1 |

| Способ получения белитового вяжущего | 1988 |

|

SU1565821A1 |

1

Изобретение относится к области производства строительных материалов, в частности к составам вяжущего для цементи(рования нефтяных и газовых скважин.

Известен тампонажный состав, который содержит вяжущее для повыщения прочности, кислый доменный гранулированный шлак, щелочной возбудитель, фосфорный гранулированный щлак 1.

Фосфорный шлак, поскольку он гранулированный, содержит в основном псевдоволластонит и незначительное количество игольчатых кристаллов волластонита, что не обеспечивает достаточного повыщения прочностных характеристик вяжущего.

Наиболее близкой по технической сущности к изобретению является тампонажная смесь (вяжущее), содержащая, мае.%:

Шлак алюмотермического

производства ферротйтана 45,5-54,6

Шлак рафинированного

феррохрома36,4-45,5

Щелочной возбудитель6-9

Приведенный качественный и количественный состав тампонажного материала обеспечивает в процессе гидротермального твердения преимущественное образование гидрогранатов кальция в составе цементного камня (80%) 2.

Изометричные кристаллы гидрогранатов имеют малую удельную поверхность и в ряде случаев не выполняют функции активного структурообразующего элемента цементного камня, что затрудняет получение высоких прочностных характеристик последнего.

Целью изобретения является повышение прочности цементного камня.

0

Цель достигается тем, что тампонажная смесь, содержащая вяжущее гидрогранатного, типа, включает дополнительно закристаллизованный электротермофосфорный щлак, предварительно измельче рный до удельной поверхности 10000-15000 ,

5 при следующем соотношении компонентов, мае. %:

Закристаллизованный

электротермофосфорный

шлак0,1-0,5

Вяжущее гидро гранатного

типаОстальное

В образующее гидрогранаты кальция вяжущее, содержащее, мае. /о:

Шлак алюмотермического производства ферротитана 46,5-54,6 Шлак рафинированного феррохрома36,4-45,5

Щелочной возбудитель6-9

ввбдят электротермофосфорный шлак 0,1 -

0,5 мае. %.

Состав аакристаллизованного электротермофосфорного шлака, мас.%: 5Юг 38-51; СаО 37-50; А1аРз 0,7-3,6; MgO 1,3-4,8; + FeO 0,02-2,5; РгО 0,1-4,0; ЫагО + КгР 0,8-3,2; SO г 0,021,64; F2,0-3,2; С10,2-0,51.

. Электротермофосфорный шлак является отходом производства фосфорной кислоты, в закристаллизованном виде он перерабатывается на щебень или идет в отвал. Его измельчение до удельной поверхности 10000- 15000 см 2/г изменяет структуру цементного камня, обеспечивает монокристальный состав порошка шлака, т. е. обеспечивает введение игольчатых кристаллов волластонита.

В закристаллизованном электротермофосфорном шлаке метасиликат кальция СаОХ X SiOi кристаллизуется в основном в форме; т. е. образуется волластонит, для которого характерна игольчатая структура.

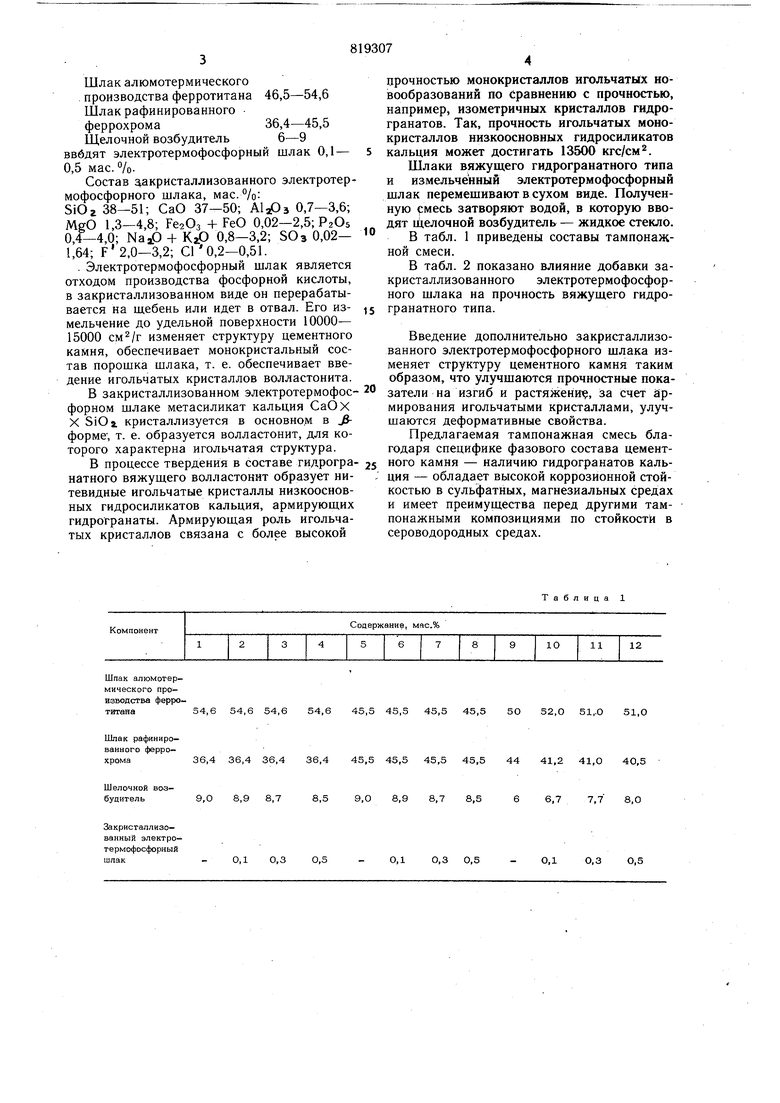

В процессе твердения в составе гидрогранатного вяжушего волластонит образует нитевидные игольчатые кристаллы низкоосновных гидросиликатов кальция, армируюших гидрогранаты. Армируюшая роль игольчатых кристаллов связана с более высокой Шпак алюмогермического производства ферротитана54,6 54,6 54,6 54,6 45,5 45,5 45,5 Шлак рафинированного феррохрома36,4 36,4 36,4 36,4 45,5 45,5 45,5 Шелочной возбудитель9,0 8,9 8,78,59,0 8,9 8,7

О,1 О,30,5

црочностью монокристаллов игольчатых новообразований по сравнению с прочностью, например, изометрнчных крнсталлов гидрогранатов. Так, прочность игольчатых монокристаллов низкоосновных гидросиликатов кальция может достигать 13500 кгс/см.

Шлаки вяжущего гндрогранатного типа и измельчённый электротермофосфорный шлак перемешивают в сухом виде. Полученную 9месь затворяют водой, в которую вводят 1йелочной возбудитель- жидкое стекло.

В табл. 1 приведены составы тампонажной смеси.

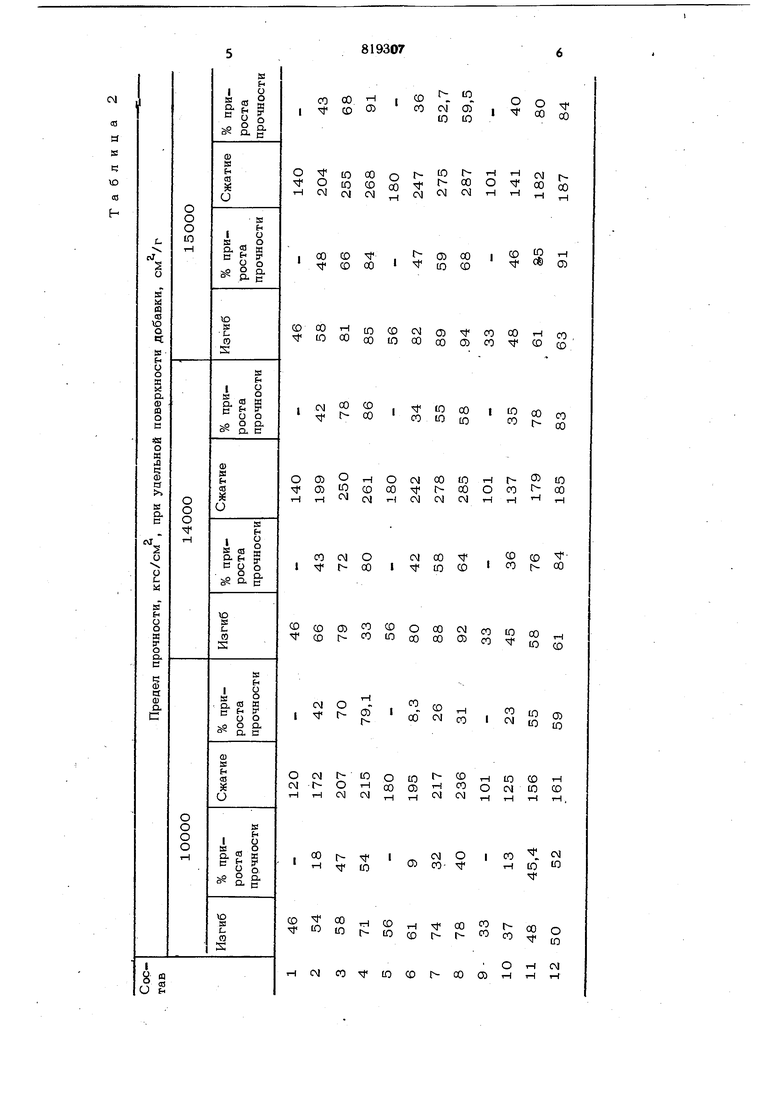

В табл. 2 показано влияние добавки закристаллизованного электротермофосфорного шлака на прочность вяжущего гидрогранатного типа.

Введение дополнительно закристаллизованного электротермофосфорного шлака изменяет структуру цементного камня таким образом, что улучшаются прочностные показатели на изгиб и растяжени, за Счет армирования игольчатыми кристаллами, улучшаются деформативные свойства.

Предлагаемая тампонажная смесь благодаря специфике фазового состава цементного камня - наличию гидрогранатов кальция - обладает высокой коррозионной стойкостью в сульфатных, магнезиальных средах и имеет преимущества перед другими тампонажными композициями по стойкости в сероводородных средах.

Таблица 1

0,1О,3О,5

О,10,3 0,5 45,5 5О 52,0 51,.О 51,0 45,5 44 41,2 41,0 40,5 8,566,77,7 8,0 СО 00 -I -st CD O tOcOot r OtoCDS f COO ,.

1 CO CD

CD CO « V to CD

OCOcoiocOcOCOCO CDg

s s g s « s

оа)Огчосмооютчг- ю

(DOcDCOxfl OOOcol cO (СМСМСМ,

OcM -Юoюt Or юCD1-l

Sl cori OcNjcnco

r4,

,«)r- i.-, icot

If)СйсО- тЧЮ

-gSgS S85 o T-tcM co ЮCDГ-ooal l- -l CD f . о о CO CM 03 CO Ю Ю 5; CO

Ю S OD

о T-i CM COSo 7 Формула изобретения 1. Тампонажная смесь, содержащая вяжуш,ее гидрогранатного типа, отличающаяся тем, что, с целью повьшения прочностных свойств цементного камня, смесь дополни-, теЛьно содержит закристаллизованный электротермофосфорный шлак, предварительно измельченный до удельной поверхности 10000-15000 см2/г, при следующем соотношении ингредиентов, мае. /о: ЗакристаллизованныйЮ электротермофосфорный шлак 0,1-0,5 Вяжущее гидрогранатного типа Остальное 2,Смесь по п. 1, отличающаяся тем, что вяжущее гидрогранатного типа содержит, 81930 7„ о мае. %: шлак производства ферротитана 45,5-54,6; шлак рафинированного феррохрома 36,4-45,5 и щелочной возбудитель 6-9. 3. Смесь по п. 1, отличающаяся feM, что закристаллизованный электротермофосфорный шлак имеет следующий химический состав, мае. %: SiOi 39-51; СаО 37-50; AljOjO,-3,6; MgO 1,3-4,8; FejQs + FeO 0,02-2,5; PiP 0,4-4,0; N,0 + KiD 0,8- 3,2; SO з 0,02-1,64; F 2,0-3,2; С1 0,2-0,5: Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 389046, кл. С 04 В 7/14, 1973. 2. Авторское свидетельство СССР по заявке № 2590096, кл. Е 21 В 33/138, 1978 (прототип).

Авторы

Даты

1981-04-07—Публикация

1979-05-16—Подача