Изобретение относится к строительным материалам, преимущественно к специальным вяжущим веществам, используемым при цементировании нефтяных и газовых скважин.

Цель изобретения - повыщение седимен- тационной устойчивости тампонажного раствора и повышение прочности образующегося камня в интервале температур от 20 до 160°С.

Тампонажный состав на основе цемента и кремнеземсодержащего компонента в качестве последнего содержит отход сухой сепарации фосфоритовых руд (фросс), имеющий следующий средний химический состав, мас.%: SiO2 67,7; PjOs 4,5; CaO 9,18; MgO 0,66; Ре2Оз 2,90; АЬОз - 4,66; SOa 0,5; С02 2,39; F 0,57; R2O остальное.

Тампонажный состав включает цемент и кремнесодержащий компонент в таком соотношении, что при достижении достаточных термодинамических условий должны образовываться низкоосновные гидросиликаты кальция типа тоберморита и ксонотлита.

Повышение температуры до 100°С сопровождается резким ростом прочности вследствие образования высокопрочных низкоосновных гидросиликатов кальция- тоберморита и ксонолита. При дальнейшем повышении температуры наблюдается рост прочности, связанный с уватичением выхода тоберморита, ксонотлита, стабильных в данном интервале температур. Высокая плотность структуры твердения, фазовый состав цементного камня, а именно образование тоберморита и ксонотлита, стабильность этих фаз и обеспечивает предлагаемому составу высокую прочность в широком интервале температур (20-160°С).

Тампонажный состав включает тонкоизмельченные отходы сухой сепарации фосфо

в/ц

Прочность на Изгиб, кгс/см

еухои

сепара11)11

фосфорИТО

ных руд

15 33 26

10 31

23 53 54

15 72

76 61

75 За преде

8596

8791

98102

35 4 27 31 Прототип 62

ритовых руд, содержащие до 80% активного кремнезема. Совместное измельчение це мента и кремнеземистого компонента в дезинтеграторе при скорости соударения чатиц от 80 до 180 м/с увеличивает удельную поверхность смеси до 4000-8000 , однородность и реакционную способность вследствие механохимической активации. При затворении такой смеси водой образуется седиментационно устойчивый там- понажный раствор, дающий при затвердевании камень с высокой прочностью в интервале температур 20-160°С.

При обработке цемента и кремнеземсодержащего компонента до удельной поверхности, меньшей 4000 , прочность цементного камня получается недостаточной при температуре 20°С, а при обработке до удельной поверхности, большей 8000 , цементный камень приобретает большую во- допотребность, что также снижает прочность

при нормальной (20°С) температуре.

Тампонажный состав готовят в цехе сухих тампонажны х смесей по дезинтегра- торной технологии.

Компоненты смеси в заданном соотношении через дозируюшее устройство, управляемое корректирующим приспособлением, подаются в дезинтегратор, где производится смешение, измельчение и механо-химическая активация компонентов тампонажного состава. Из дезинтегратора материал выгружается в мешкотару или контейнеры и доставляется на буровую.

Приготовление тампонажного раствора производится по известной технологии с помощью цементно-смесительных машин и цементировочных агрегатов.

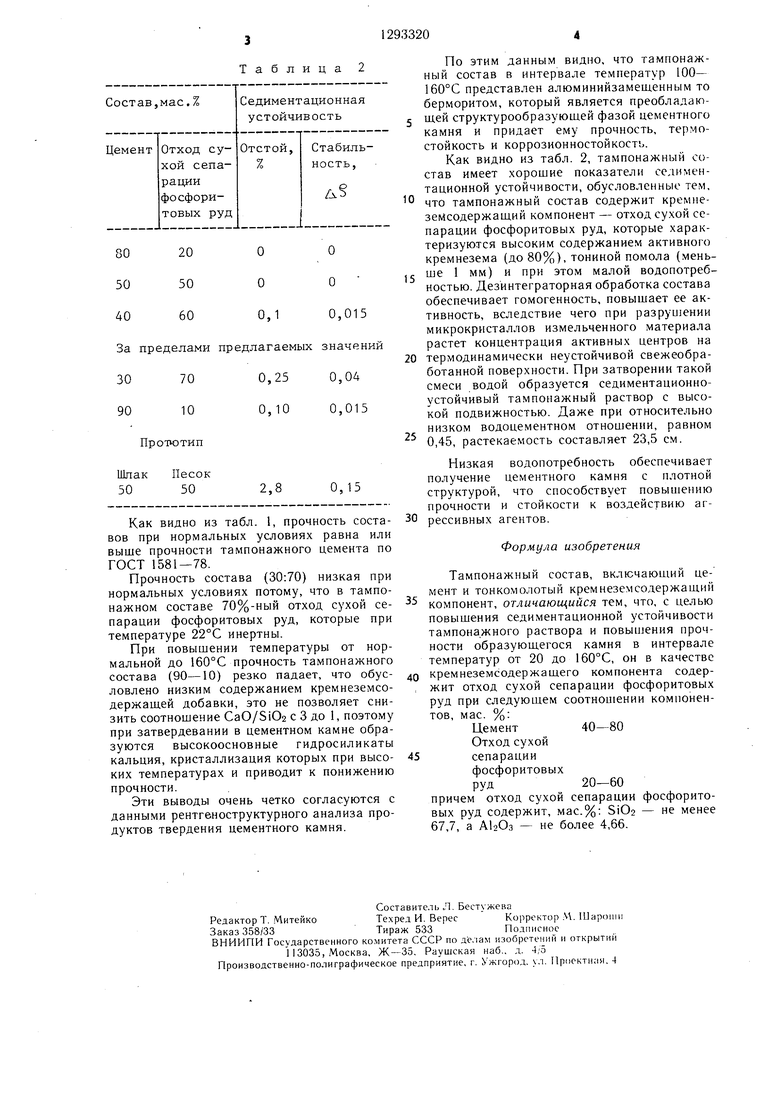

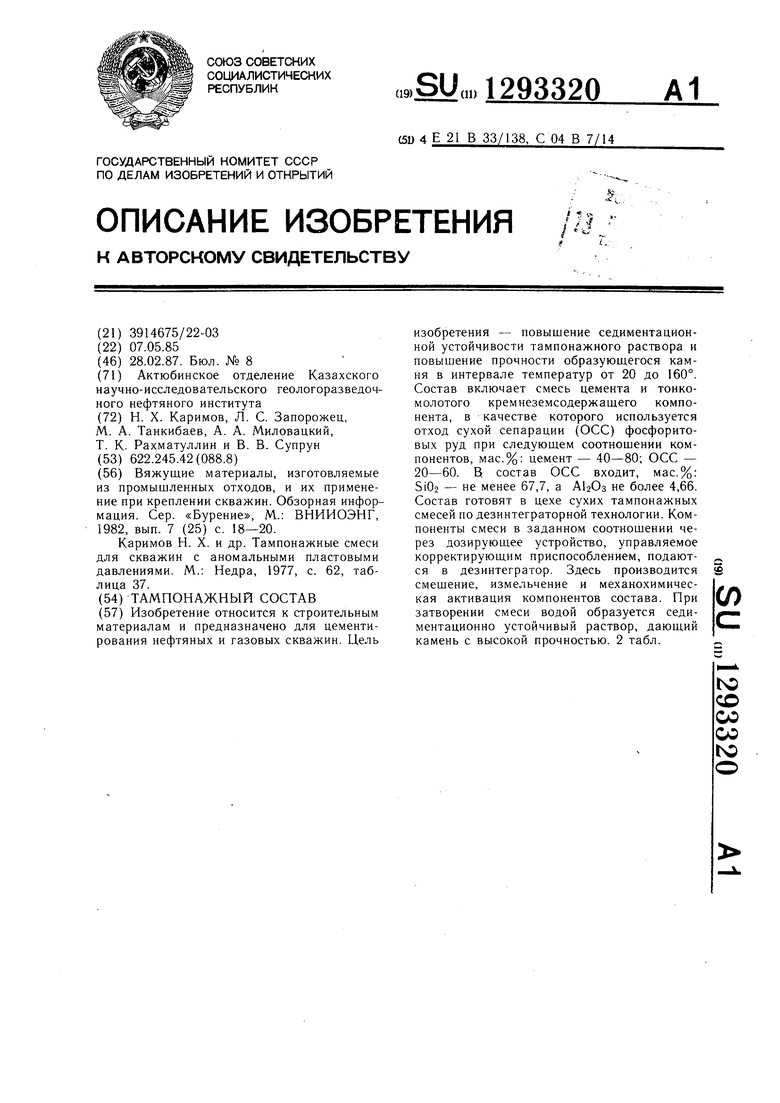

В табл. 1 и 2 представлены технологические свойства тампонажного состава.

а б . I и U а

Прочность на сжатие, кгс/см

34А 286 363

361

Таблица 2

0,1 0,015 предлагаемых значений 0,25 0,04

0,10

0,015

Песок 50

2 о о

0,15

Как видно из табл. 1, прочность составов при нормальных условиях равна или выше прочности тампонажного цемента по ГОСТ 1581-78.

Прочность состава (30:70) низкая при нормальных условиях потому, что в тампо- нажном составе 70%-ный отход сухой сепарации фосфоритовых руд, которые при температуре 22°С инертны.

При повышении температуры от нормальной до 160°С прочность тампонажного состава (90-10) резко падает, что обусловлено низким содержанием кремнеземсо- держаш.ей добавки, это не позволяет снизить соотношение CaO/SiO2 с 3 до 1, поэтому при затвердевании в цементном камне образуются высокоосновные гидросиликаты кальция, кристаллизация которых при высоких температурах и приводит к понижению прочности.

Эти выводы очень четко согласуются с данными рентгеноструктурного анализа продуктов твердения цементного камня.

0

5

По этим данным видно, что тампонаж- ный состав в интервале температур 100- 160°С представлен алюминийзамещенным то берморитом, который является преобладающей структурообразующей фазой цементного камня и придает ему прочность, термостойкость и коррозионностойкост о.

Как видно из табл. 2, тампонажный состав имеет хорошие показатели сели мен- тационной устойчивости, обусловленные тем, что тампонажный состав содержит кремне- земсодержащий компонент - отход сухой сепарации фосфоритовых руд, которые характеризуются высоким содержанием активного кремнезема (до 80%), тоникой помола (меньше 1 мм) и при этом малой водопотреб- ностью. Дезинтеграторная обработка состава обеспечивает гомогенность, повышает ее активность, вследствие чего при разруц ении микрокристаллов измельченного материала растет концентрация активных центров на 0 термодинамически неустойчивой свежеобработанной поверхности. При затворении такой смеси водой образуется седиментационно- устойчивый тампонажный раствор с высокой подвижностью. Даже при относительно низком водоцементном отношении, равном 0,45, растекаемость составляет 23,5 см.

Низкая водопотребность обеспечивает

получение цементного камня с плотной

структурой, что способствует повышению

прочности и стойкости к воздействию агрессивных агентов.

Формула изобретения

5

Тампонажный состав, включающий цемент и тонкомолотый кремнеземсодержащий компонент, отличающийся тем, что, с целью повыщения седиментационной устойчивости тампонажного раствора и повышения прочности образующегося камня в интервале температур от 20 до 160°С, он в качестве 0 кремнеземсодержащего компонента содер- , жит отход сухой сепарации фосфоритовых руд при следующем соотнои1ении компонентов, мае. %:

Цемент40-80

Отход сухой 5сепарации

фосфоритовых руд20-60

причем отход сухой сепарации фосфоритовых руд содержит, мас.%: ЗЮз - не менее 67,7, а AloOs - не более 4,66.

| название | год | авторы | номер документа |

|---|---|---|---|

| Тампонажный цемент | 1982 |

|

SU1099052A1 |

| Тампонажный материал | 1989 |

|

SU1731939A1 |

| ТАМПОНАЖНЫЙ МАТЕРИАЛ | 2013 |

|

RU2530805C1 |

| Утяжеленная тампонажная смесь | 1980 |

|

SU949159A1 |

| Тампонажный материал | 1980 |

|

SU981585A1 |

| Тампонажная смесь | 1983 |

|

SU1093794A1 |

| ТАМПОНАЖНЫЙ МАТЕРИАЛ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2012 |

|

RU2486225C1 |

| Бесклинкерный тампонажный состав | 1987 |

|

SU1514908A1 |

| Вяжущее для тампонажных растворов | 1976 |

|

SU577183A1 |

| ОБЛЕГЧЕННЫЙ ТАМПОНАЖНЫЙ РАСТВОР | 2006 |

|

RU2325420C1 |

Изобретение относится к строительным материалам и предназначено для цементирования нефтяных и газовых скважин. Цель изобретения - повышение седиментацион- ной устойчивости тампонажного раствора и повышение прочности образующегося камня в интервале температур от 20 до 160°. Состав включает смесь цемента и тонкомолотого кремнеземсодержащего компонента, в качестве которого используется отход сухой сепарации (ОСС) фосфоритовых руд при следующем соотношении компонентов, мас.%: цемент - 40-80; ОСС - 20-60. В состав ОСС входит, мас.%: Si02 - не менее 67,7, а АЬОз не более 4,66. Состав готовят в цехе сухих тампонажных смесей по дезинтеграторной технологии. Компоненты смеси в заданном соотношении через дозирующее устройство, управляемое корректирующим приспособлением, подаются в дезинтегратор. Здесь производится смещение, измельчение и механохимичес- кая активация компонентов состава. При затворении смеси водой образуется седи- ментационно устойчивый раствор, дающий камень с высокой прочностью. 2 табл. (О (Л tc со со со ND

| Вяжущие материалы, изготовляемые из промышленных отходов, и их применение при креплении скважин | |||

| Обзорная информация | |||

| Сер | |||

| «Бурение, М.: ВНИИОЭНГ, 1982, вып | |||

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| Способ использования делительного аппарата ровничных (чесальных) машин, предназначенных для мериносовой шерсти, с целью переработки на них грубых шерстей | 1921 |

|

SU18A1 |

| Каримов Н | |||

| X | |||

| и др | |||

| Тампонажные смеси для скважин с аномальными пластовыми давлениями | |||

| М.: Недра, 1977, с | |||

| Способ крашения тканей | 1922 |

|

SU62A1 |

Авторы

Даты

1987-02-28—Публикация

1985-05-07—Подача