СО

00

1

со

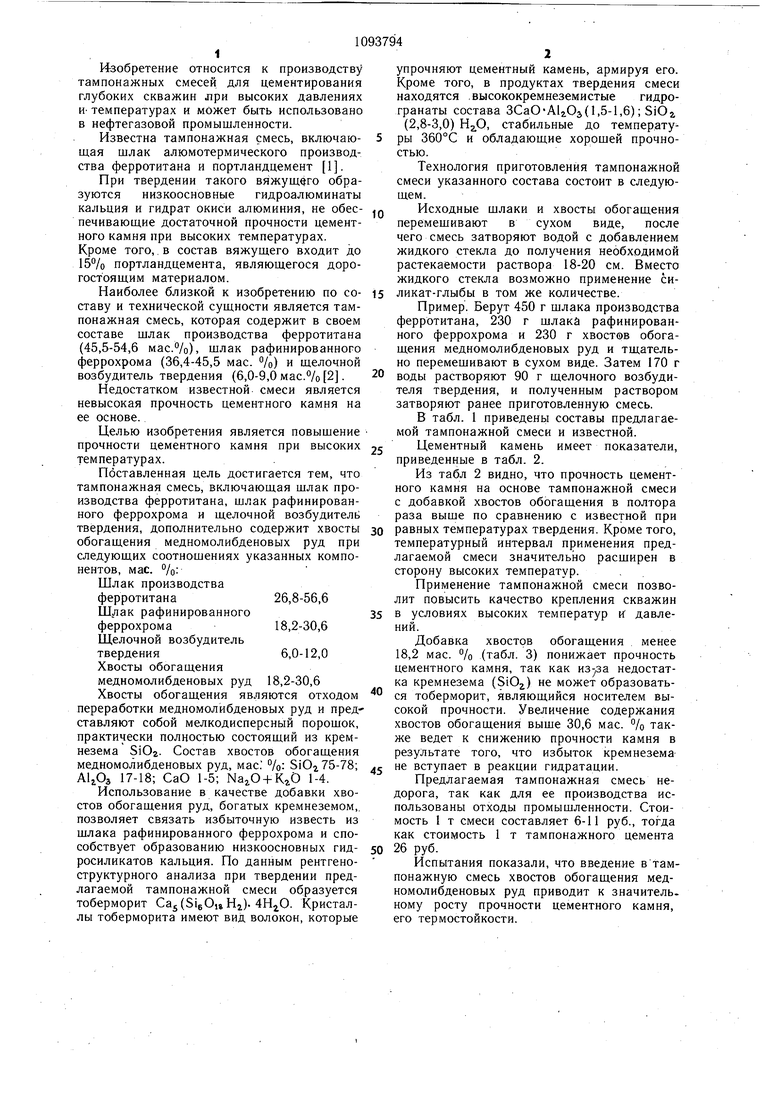

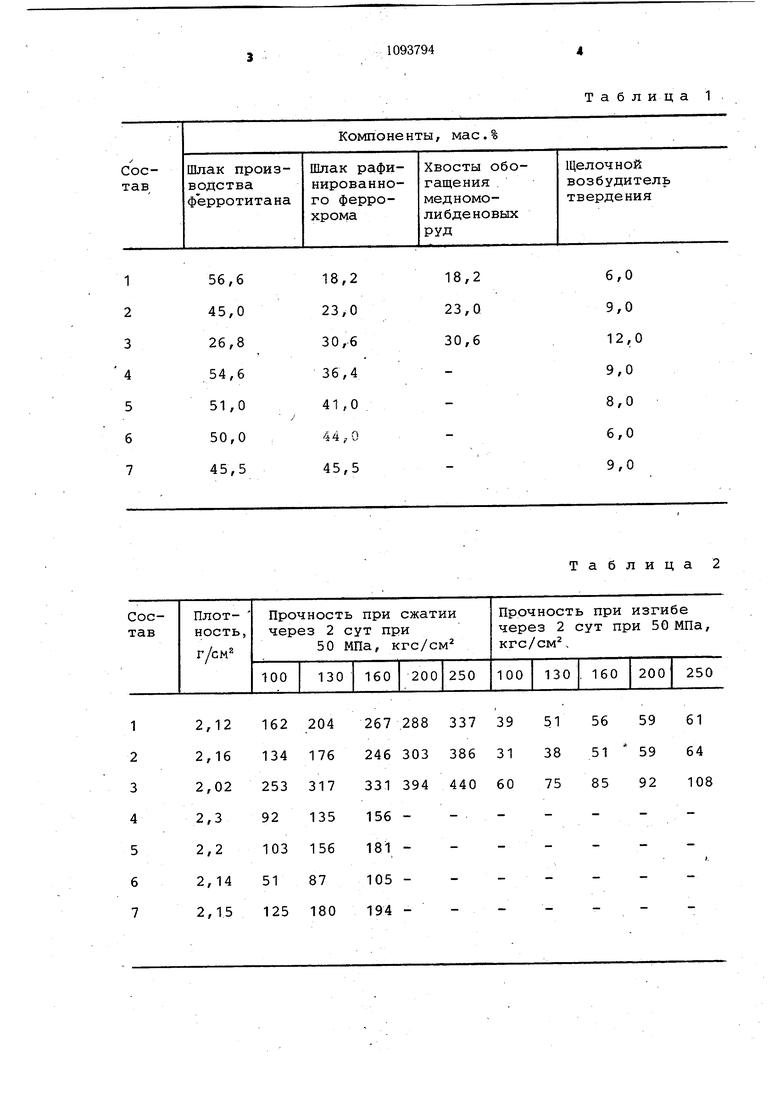

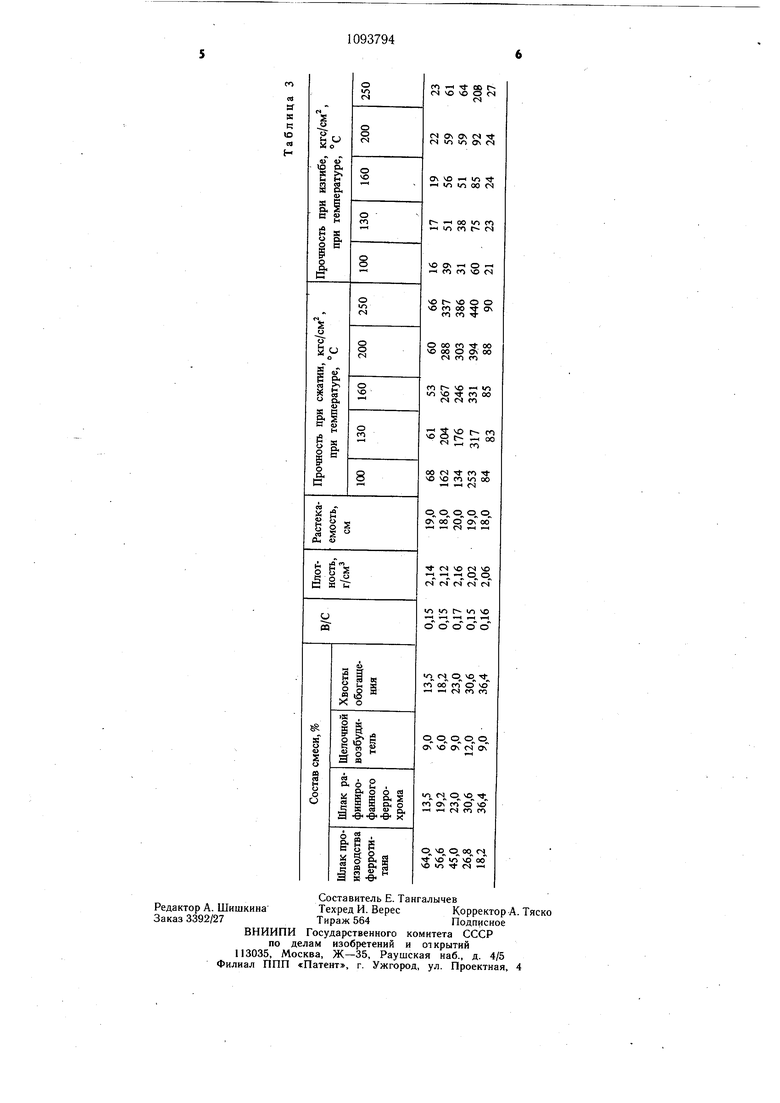

4 Изобретение относится к производству тампонажных смесей для цементирования глубоких скважин лри высоких давлениях и- температурах и может быть использовано в нефтегазовой промышленности. Известна тампонажная смесь, включающая шлак алюмотермического производства ферротитана и портландцемент 1. При твердении такого вяжушэго образуются низкоосновные гидроалюминаты кальция и гидрат окиси алюминия, не обеспечивающие достаточной прочности цементного камня при высоких температурах. Кроме того,, в состав вяжушего входит до 15% портландцемента, являющегося дорогостоящим материалом Наиболее близкой к изобретению по составу и технической сущности является тампонажная смесь, которая содержит в своем составе шлак производства ферротитана (45,5-54,6 мае./о), шлак рафинированного феррохрома (36,4-45,5 мае. /о) и щелочной возбудитель твердения (6,0-9,0 мас. 2. Недостатком известной смеси является невысокая прочность цементного камня на ее основе. Целью изобретения является повышение прочности цементного камня при высоких температурах. Поставленная цель достигается тем, что тампонажная смесь, включающая шлак производства ферротитана, шлак рафинированного феррохрома и щелочной возбудители твердения, дополнительно содержит хвосты обогащения медномолибденовых руд при следующих соотнощениях указанных компонентов, мае. %: Шлак производства 26,8-56,6 ферротитана Шлак рафинированного феррохрома 18,2-30,6 Щелочной возбудитель 6,0-12,0 твердения Хвосты обогащения медномолибденовых руд 18,2-30,6 ,., , -, Хвосты обогащения являются отходом переработки медномолибденовых руд и представляют собой мелкодисперсный порощок, практически полностью состоящий из кремнезема SiO. Состав хвостов обогащения медномолибденовых руд, мае. %: SiO 75-78; AljOa 17-18; СаО 1-5; NajO + 1-4. Использование в качестве добавки хвостов обогащения руд, богатых кремнеземом,, позволяет связать избыточную известь из щлака рафинированного феррохрома и способствует образованию низкоосновных гидросиликатов кальция. По данным рентгеноструктурного анализа при твердении предлагаемой тампонажной смеси образуется тоберморит Са5(51бО1 HI). . Кристаллы тоберморита имеют вид волокон, которые упрочняют цементный камень, армируя его. Кроме того, в продуктах твердения смеси находятся ,высококремнеземистые гидрогранаты состава ЗСаО-А12.0з(1,5-1,6); SiOa, (2,8-3,0) , стабильные до температуры ЗбО°С и обладающие хорошей прочностью. Технология приготовления тампонажной смеси указанного состава состоит в следующем. Исходные шлаки и хвосты обогащения перемешивают в сухом виде, после чего смесь затворяют водой с добавлением жидкого стекла до получения необходимой растекаемости раствора 18-20 см. Вместо жидкого стекла возможно применение силикат-глыбы в том же количестве, Пример. Берут 450 г шлака производства ферротитана, 230 г шлака рафинированного феррохрома и 230 г хвостов обогащения медномолибденовых руд и тщательно перемещивают в сухом виде. Затем 170 г воды растворяют 90 г щелочного возбудителя твердения, и полученным раствором затворяют ранее приготовленную смесь. В табл. 1 приведены составы предлагаемой тампонажной смеси и известной. Цементный камень имеет показатели, приведенные в табл. 2. Из табл 2 видно, что прочность цементного камня на основе тампонажной смеси с добавкой хвостов обогащения в полтора раза выше по сравнению с известной при равных температурах твердения. Кроме того. температурный интервал применения предлагаемой смеси значительно расщирен в сторону высоких температур. Применение тампонажной смеси позволит повысить качество крепления скважин в условиях высоких температур vl давлений. Добавка хвостов обогащения менее 18,2 мае. °/о (табл. 3) понижает прочность цементного камня, так как из-/за недостатка кремнезема (SiO) не может образоваться тоберморит, являющийся носителем высокой прочности. Увеличение содержания хвостов обогащения выще 30,6 мае. % также ведет к снижению прочности камня в результате того, что избыток кремнезема не вступает в реакции гидратации. Предлагаемая тампонажная смесь недорога, так как для ее производства использованы отходы промышленности. Стоимость I т смеси составляет 6-11 руб., тогда как стоимость 1 т тампонажного цемента 26 руб. Испытания показали, что введение в тампонажную смесь хвостов обогащения медномолибденовых руд приводит к значительному росту прочности цементного камня, его термостойкости.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Тампонажная смесь | 1978 |

|

SU732496A1 |

| Вяжущее для тампонажных растворов | 1976 |

|

SU577183A1 |

| Тампонажное вяжущее | 1980 |

|

SU937385A1 |

| Тампонажная смесь | 1979 |

|

SU819307A1 |

| Тампонажный цемент | 1982 |

|

SU1099052A1 |

| Тампонажная смесь | 1983 |

|

SU1133379A1 |

| Тампонажный состав для паронагнетательных скважин | 1987 |

|

SU1550093A1 |

| Способ получения гидрогранатного тампонажного вяжущего | 1979 |

|

SU867894A1 |

| Вяжущее для тампонажных растворов | 1979 |

|

SU855190A1 |

| Тампонажная композиция | 1982 |

|

SU1099050A1 |

ТАМПОНАЖНАЯ СМЕСЬ, включающая шлак производства ферротитана, шлак рафинированного феррохрома и шелочной возбудитель твердения, отличающаяся тем, что, с целью повышения лрочности при высоких температурах, она дополнительно содержит хвосты обогащения медномолибденовых руд при следующих соотношениях указанных компонентов, мае. %: Шлак производства ферротитана26,8-56,6 Шлак рафинированного феррохрома18,2-30,6 Щелочной возбудитель твердения6,0-12,0 Хвосты обогашения медномолибденовых руд 18,2-30,6

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Тампонажная смесь | 1978 |

|

SU732496A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1984-05-23—Публикация

1983-01-26—Подача