;о

со

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ снижения потребления топливного газа параллельно работающими газоперекачивающими агрегатами дожимной компрессорной станции | 2023 |

|

RU2819129C1 |

| Способ снижения потребления топливного газа последовательно работающими очередями газоперекачивающих агрегатов дожимной компрессорной станции на Крайнем Севере РФ | 2023 |

|

RU2821718C1 |

| УСТРОЙСТВО ДЛЯ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ЭЛЕКТРИЧЕСКОЙ НАГРУЗКОЙ | 1991 |

|

RU2030057C1 |

| Способ мониторинга энергопотребления оборудования для добычи нефти и газа | 2023 |

|

RU2801699C1 |

| Способ оптимального управления заполнением мельниц измельчаемым материалом и измельчающей средой | 1978 |

|

SU933111A1 |

| СИСТЕМА ДЛЯ ПРОАКТИВНОГО КОНТРОЛЯ ЗА ДЕЯТЕЛЬНОСТЬЮ ПРЕДПРИЯТИЯ | 2014 |

|

RU2584453C2 |

| СПОСОБ НЕПРЕРЫВНОГО ИЗМЕРЕНИЯ И АНАЛИЗА В РЕАЛЬНОМ МАСШТАБЕ ВРЕМЕНИ КОЭФФИЦИЕНТА ПОЛЕЗНОГО ДЕЙСТВИЯ НАСОСОВ В НАСОСНО-ТРУБОПРОВОДНОМ КОМПЛЕКСЕ МАГИСТРАЛЬНОГО НЕФТЕПРОВОДА | 2003 |

|

RU2277186C2 |

| СПОСОБ И СИСТЕМА ДЛЯ ДИАГНОСТИРОВАНИЯ ПРОМЫШЛЕННОГО ОБЪЕКТА | 2018 |

|

RU2707423C2 |

| Способ снижения потребления топливного газа последовательно работающими очередями газоперекачивающих агрегатов дожимной компрессорной станции | 2023 |

|

RU2819130C1 |

| Способ автоматического управления производительностью газовых промыслов с учетом их энергоэффективности в условиях Крайнего Севера | 2023 |

|

RU2819122C1 |

СПОСОБ КОНТРОЛЯ ФУНКЦИОНИРОВАНИЯ ПОДЗЕМНОГО МАШИННОГО КОМПЛЕКСА, основанный на непрерывной регистрации мощности, потребляемой комплексом в форме аналоговых сигналов в течение смены, выделении полезного сигнала, стределении времени полезного сигнёша в течение смены, отличающийся тем, что, с целью расширения функциональных возможностей и повыиения эффективности контроля, выделяют и суммируют по амплитуде полезные сигналы, длительностью не менее одной минуты, определяют по этим сигналам с учетом их длительности за смену фактическую г производительность комплекса, коэффициенты загрузки и машинного време(Л ни оборудования и сравнивают значения этих параметров с плановыми.

к нашиннопу AOffnjie/fcy

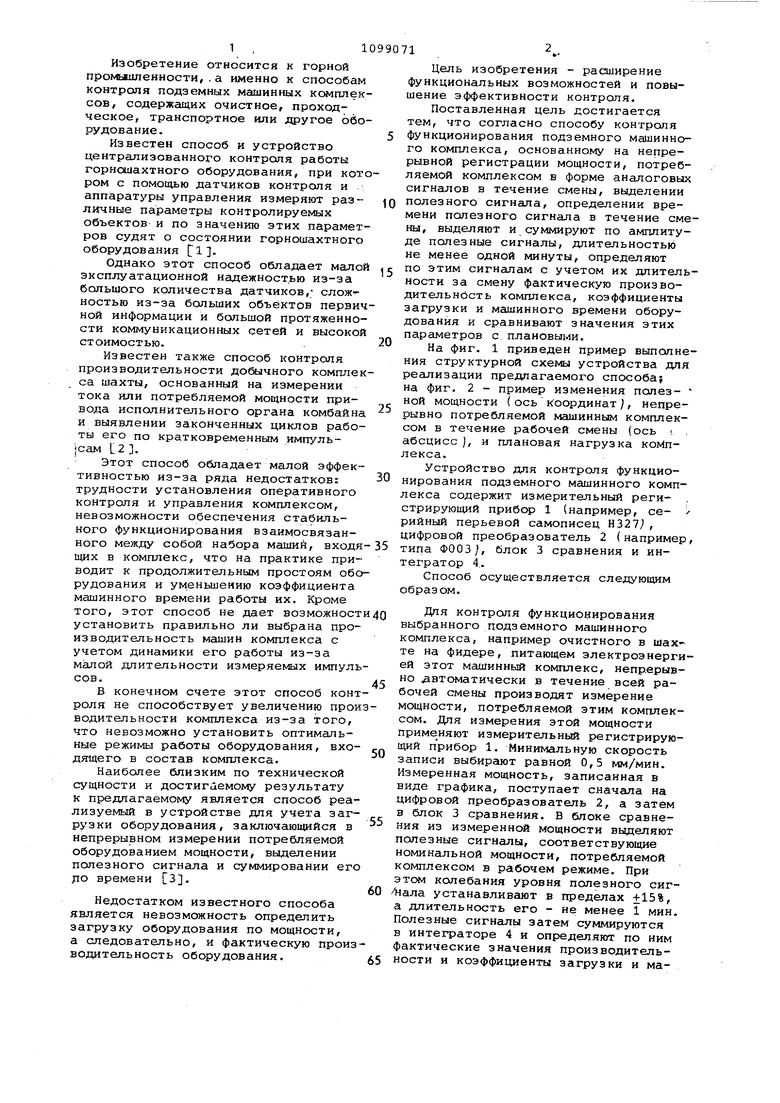

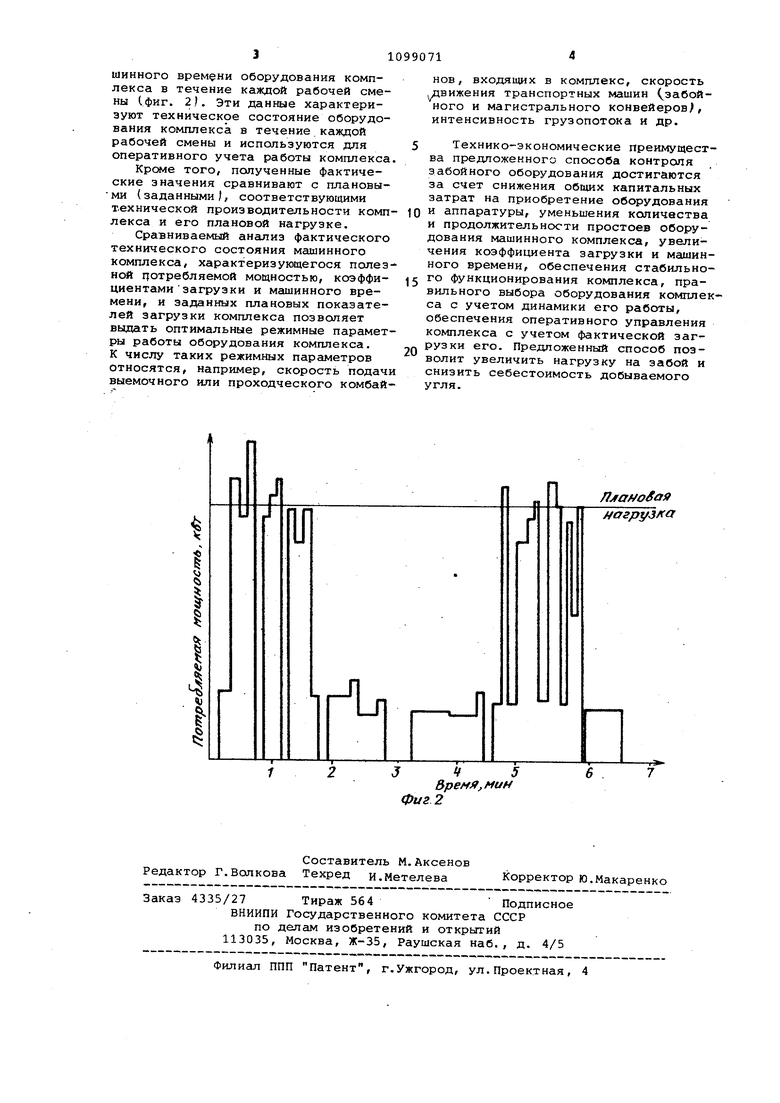

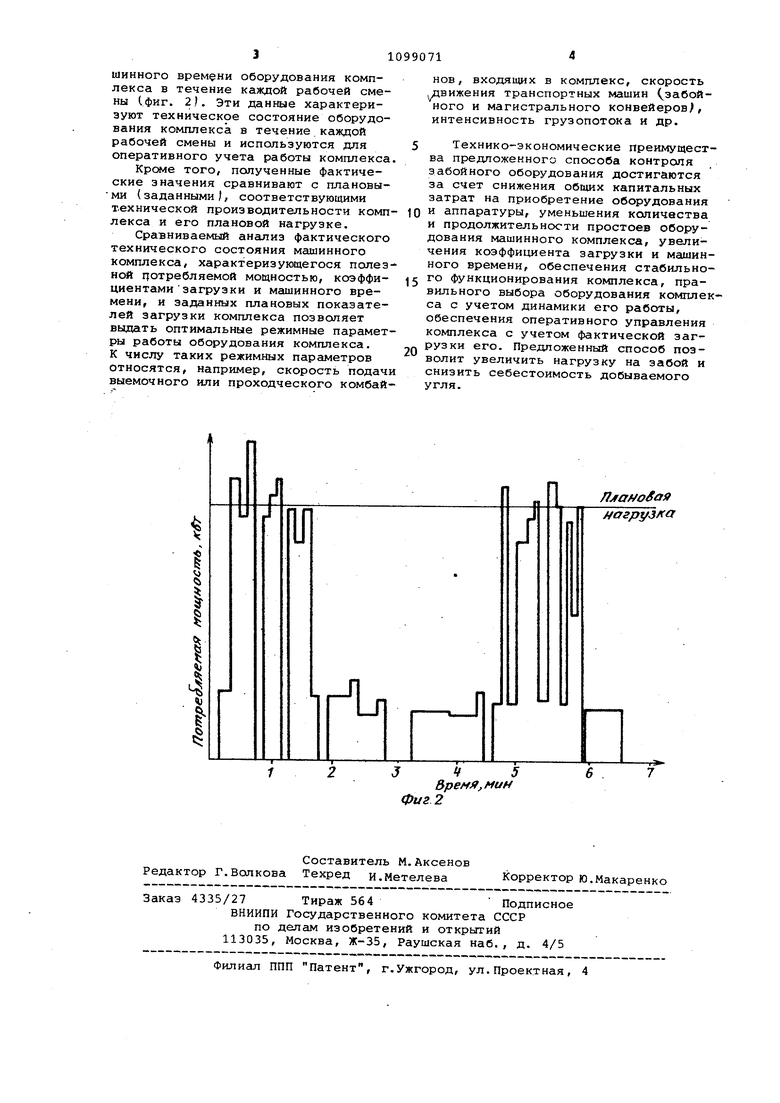

Фиг.1 Изобретение относится к горной промышленности,,а именно к способам контроля подземных машинных ксмплек сов, содержащих очистное, проходческое, транспортное или другое обо рудование. Известен способ и устройство централизованного контроля работы горнолахтного оборудования, при кот ром с помощью датчиков контроля и аппаратуры управления измеряют различные параметры контролируемых объектов и по значению этих парамет ров судят о состоянии горношахтного оборудования Cl Однако этот способ обладает мало эксплуатационной надежностью из-за большого количества датчиков,; слож ностью из-за больших объектов первич ной информации и большой протяженности коммуникационных сетей и высокой стоимостью. Известен также способ контроля производительности добычного компле са шахты, основанный на измерении тока или потребляемой мощности привода исполнительного органа комбайна и выявлении законченных циклов работы его по кратковременным импуль|сам 2 . Этот способ обладает малой эффективностью из-за ряда недостатков трудности установления оперативного контроля и управления комплексом, невозможности обеспечения стабильного функционирования взаимосвязанного между собой набора маший, входя щих в комплекс, что на практике приводит к продолжительным простоям обо рудования и уменьшению коэффициента машинного времени работы их. Кроме того, этот способ не дает возможност установить правильно ли выбрана производительность машин комплекса с учетом динамики его работы из-за малой длительности измеряемых импуль сов. В конечном счете этот способ конт роля не способствует увеличению прои водительности комплекса из-за того, что невозможно установить оптимальные режимы работы оборудования, входящего в состав комплекса. Наиболее близким по технической сущности и достигаемому результату к предлагаемому является способ реализуемый в устройстве для учета загрузки оборудования, заключающийся в непрерывном измерении потребляемой оборудованием мощности, выделении полезного сигнала и суммировании ег JIO времени З. Недостатком известного способа является невозможность определить загрузку оборудования по мощности, а следовательно, и фактическую произ водительность оборудования. Цепь изобретения - расширение функциональных возможностей и повышение эффективности контроля. Поставленная цель достигается тем, что согласно способу контроля функционирования подземного машинного комплекса, основанному на непрерывной регистрации мощности, потребляемой комплексом в форме аналоговых сигналов в течение смены, выделении полезного сигнала, определении времени полезного сигнала в течение смены, выделяют и суммируют по амплитуде полезные сигналы, длительностью не менее одной минуты, определяют по этим сигналам с учетом их длительности за смену фактическую производительность комплекса, коэффициенты загрузки и машинного времени оборудования и сравнивают значения этих параметров с плановыми. На фиг. 1 приведен пример выполнения структурной схемы устройства для реализации предлагаемого способа на фиг. 2 - пример изменения полезНой мощности (ось координат), непрерывно потребляемой машинным комплексом в течение рабочей смены {ось i . абсцисс ), и плановая нагрузка комплекса. Устройство для контроля функционирования подземного машинного комплекса содержит измерительный регистрирующий прибор 1 (например, серийный перьевой самописец H327J, цифровой преобразователь 2 (например, типа ФООЗ), блок 3 сравнения и интегратор 4.. Способ осуществляется следующим образом. Для контроля функционирования выбранного подземного машинного комплекса, например очистного в шах те на фидере, питающем электроэнергией этот машинный комплекс, непрерывно автоматически в течение всей рабочей смены производят измерение мощности, потребляемой этим комплексом. Для измерения этой мощности приме няют измерительный регистрирующий прибор 1. Минимальную скорость записи выбирают равной 0,5 мм/мин. Измеренная мощность, записанная в виде графика, поступает сначала на цифровой преобразователь 2, а затем в блок 3 сравнения. В блоке сравнения из измеренной мощности выделяют полезные сигналы, соответствующие номинальной мснцности, потребляемой комплексом в рабочем режиме. При этом колебания уровня полезного сигйала устанавливают в пределах ±15%, а длительность его - не менее 1 мин. Полезные сигналы затем суммируются в интеграторе 4 и определяют по ним фактич:еские значения производительности и коэффициенты загрузки и машинного времени оборудования комплекса в течение каждой рабочей смены (фиг. 2). Эти данные характеризуют техническое состояние оборудования комплекса в течение каждой рабочей смены и используются для оперативного учета работы комплекса.

Кроме того, полученные фактические значения сравнивают с плановы ми (заданными /, соответствующими технической производительности комплекса и его плановой нагрузке.

Сравниваемый анализ фактического технического состояния машинного комплекса, характеризующегося полезной потребляемой мощностью, коэффициентами загрузки и машинного времени, и заданных плановых показателей загрузки комплекса позволяет выдать оптимальные режимные параметры работы оборудования комплекса. К числу таких режимных параметров относятся, например, скорость подачи выемочного или проходческого комбайнов, входящих в комплекс, скорость движения транспортных машин (забойного и магистрального конвейеров, интенсивность грузопотока и др.

Технико-экономические преимущества предложенного способа контроля забойного оборудования достигаются за счет снижения общих капитальных затрат на приобретение оборудования

и аппаратуры, уменьшения количества и продолжительности простоев оборудования машинного комплекса, увеличения коэффициента загрузки и машинного времени, обеспечения стабильного функционирования комплекса, правильного выбора оборудования комплекса с учетом динамики его работы, обеспечения оперативного управления комплекса с учетом фактической загузки его. Предложенный способ позволит увеличить нагрузку на забой и снизить себестоимость добываемого угля.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Устройство централизованного контроля работы горношахтного оборудования | 1974 |

|

SU473013A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

Авторы

Даты

1984-06-23—Публикация

1982-06-05—Подача