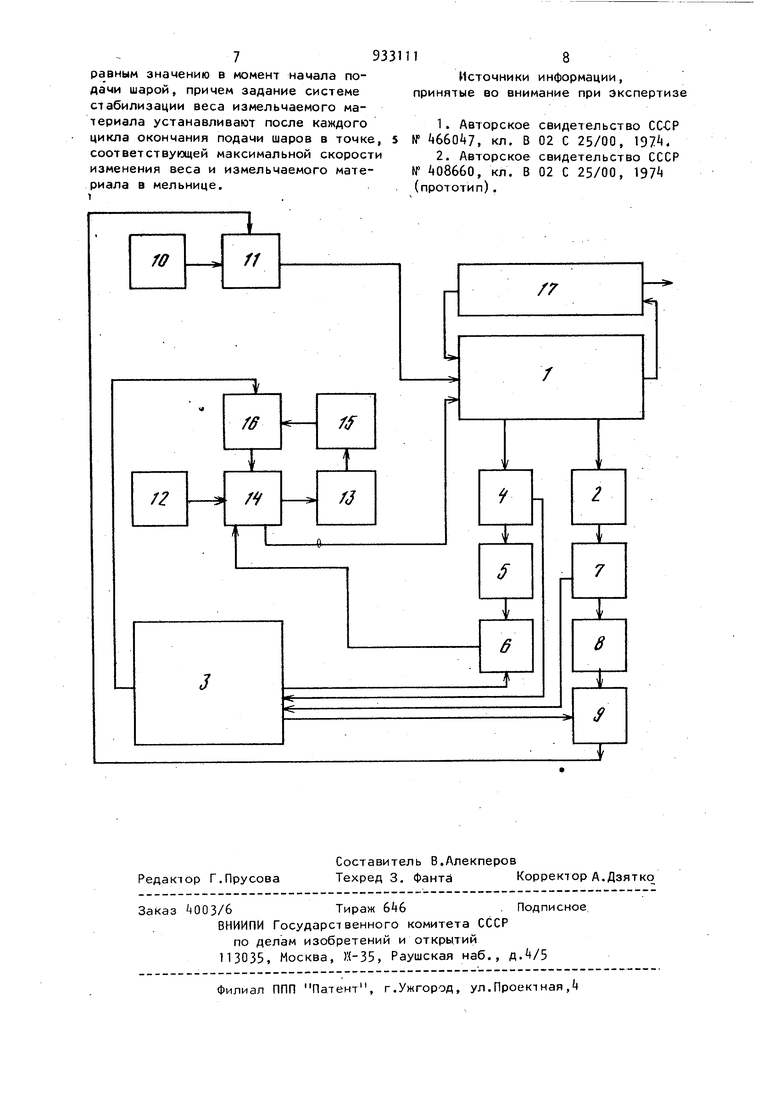

(5) СПОСОБ ОПТИМАЛЬНОГО УПРАВЛЕНИЯ ЗАПОЛНЕНИЕМ МЕЛЬНИЦ ИЗМЕЛЬЧАЕШМ Изобретение относится к области автоматического контроля и регулирования процесса измельчения сырья барабанных мельницах и может быть использовано в цветной и черной металлургии при обогащении полезных и копаемых, а также в промышленности строительных материалов и других от раслях народного хозяйства. Известен способ оптимального управления внутримельничным заполнени ем, в котором регулирование измельчающей среды (шаров) и измельчаемог материала ( пульпы ) в объеме барабан мельницы основано на измерении косвенного параметра - потребляемой электродвигателем мельницы мосцности 1. Однако этому способу присущ недо таток - малая точность регулировани и, как следствие, большие потери производительности по готовому продукту. МАТЕРИАЛОМ И ИЗМЕЛЬЧАЮЩЕЙ СРЕДОЙ Обусловлено это практической невозможностью выделения из общего сигнала мощности достоверной раздельной информации о заполнении мельницы измельчаемым материалом и измельчающей, средой, поскольку мощность зависит не только от весового количества пульпы и шаров, находясчихся в мельнице, но и от большого числа других переменных факторов, таких, например, как физико-механические характеристики исходной руды, плотности и вязкости пульпы, износа футеровки. Наиболее близок по технической сущности к изобретению способ оптимального управления заполнением мельниц измельчаемым материалом и измельчающей средой, преиму11ественно шарами, включающий измерение и поддержание экстремального значения по требляемой двигателем мои1ности путем подачи шаров и измерения веса мельницы. 3. Применение в способе дополнитель но такого параметра, как вес мельницы, безусловно следует отнести к достоинствам этого способа, посколь ку это позволяет получить более надежную информацию о внутримельнично заполнении в сравнении с известными способами. Однако и данному способу присущи следукхцие недостатки. Во-первых, предложенный в прототипе способ управления работой мель ниц мокрого самоизмельчения относит ся к тому редко встречаемому в прак тике случаю, когда в исходном питании и в объеме барабана мельницы выдерживается строго определенное соотношение между крупными классами измельчающей средой и мелкими класс ми - измельчаемым материалом. Только при таких условиях задача оптимального управления .внутримельничным заполнением существенно упрощается и может быть решена путем применения предложенного в прототип способа, состоящего в том, что изме ряют и сравнивают сигналы приращения мощности и веса материала и по результату сравнения измеряют произ водительность питателя мельницы таким образом, чтобы потребляемая дви гателем мощность поддерживалafcb на экстремальном знамении. В тех же наиболее часто встречае мых в практике случаях, когда гранулометрические характеристики распределения крупных и мелких классов в исходном питании и в объеме барабана мельницы не совпадают, управление внутримельничным заполнением данным способом не обеспечивает требуемой точности регулирования и, как следствие, приводит к значительным потерям производительности. Действительно из изложенного следует, что при этом возникает еще дополнительная задача регулирования оптимального соотношения Р объеме барабана мельницы между мелющими и измельчаемыми классами, которая не может быть решена, поскольку имеющимися в прототипе средствами требуемая для этого информация не может быть получена. Во-вторых, данный способ не обеспечивает требуемой точности и при стандартных способах измельчения, например, шаровом, учитывая 14 ИХ специфику. Последняя состоит в том, что расход измельчающей среды на два-три порядка меньше расхода измельчаемого материала, в связи с чем наиболее целесообразной оказывается непрерывная подача измельчаемого материала - исходного питания мельницы и периодическая (порционная) подгрузка измельчающей среды шаров. Целью изобретения является повышение точности регулирования производительности. Это достигается тем, что в способе оптимального управления заполнением мельниц измельчаемым материалом и измельчающей средой, преимущественно шарами, включающем измерение и поддержание экстремального значения потребляемой двигателем мощности путем подачи шаров и измерение веса мельницы,дополнительно между циклами подачи шаров стабилизируют вес измельчаемого материала в мельнице путем воздействия на производительность по исходному питанию и одновременно корректируют задание системе стабилизации веса измельчаемого материала по фактическому износу шаров и футеровки, а в период подачи шаров отключает работу системы стабилизации веса измельчаемого материала и поддерживают исходное питание в мельницу постоянным и равным значению в момент начала подгрузки шаров, примем задания системе стабилизации веса измельчаемого материала устанавливают после каждого цикла окончания подачи шаров в точке, соответствующей максимальной скорости изменения веса измельчаемого материала в мельнице. На чертеже представлена блок-схема системы управления, реализующей способ. Она содержит мельницу 1, двигатель 2 мельницы, блок 3 управления, датчик k давления веса мельницы, вторичный прибор 5, регулятор 6, датчик 7 мощности, вторичный прибор 8, экстремальный регулятор 9, бункер 10 для шаров, дозатор 11, бункер 12 для руды, датчик 13 веса руды, питатель Т руды, вторичный прибор 15, регулятор 16, классифицирующее устройство 17. Работа системы происходит следующим образом. 5 В установившемся режиме, соответ ствующем плановой переработке по исходной руде, блок 3 управления, анализирующий информацию, поступающую с датчиков 4 и 7 давления и мощности, разрешает работу контура оптимизации шарового заполнения мельницы 1. В результате поступления от блока 3 управления команды на экстремальный регулятор 9 начинается подача в мельницу 1 дозатором К из бункера 10 шаров. Подача шаров будет происходить до тех пор пока мо1чность двигателя 2, измеряемая датчиком 7 и регистрируемая вторичным прибором 8, сначала увели чивается, а затем, перейдя через максимум, уменьшится на величину зоны нечувствительности регулятора после чего подача шаров в.мельницу 1 прекратится, т.е. дозатор.П остановится. В момент окончания подачи шаров блок 3 управления выдаст команду на регулятор 16, который, воздействуя на питатель Т руды, нанесет во мущение по исходной руде типа прямоугольного импульса положительной, а затем отрицательной полярности. Одновременно в блоке 3 управления путем обработки информации с датчик k анализируется кривая переходного процесса и определяется точка, где скорость изменения давления будет максимальной. После определения блоком 3 этой точки запомненное зна чение величины давления вводится в регулятор 6 в качестве задания системе стабилизации давления или, что одно и то же, системе стабилиза ции веса материала в мельнице. При этом регулятор 6, воздействуя на питатель I руды, поддерживает запа материала в мельнице на заданном значении, а с помощью блока 3 осуществляется коррекция задания системе стабилизации веса материала с учетом износа шаров и футеровки за время между двумя очередными под грузками шаров в мельницу, т.е. пока не работает система оптимизации заполнения мельницы шарами. Легко видеть, что очередное вклю чение системы оптимизации шарового заполнения , которое произойдет после окончания принудительной паузы как только потребляемая мощность уменьшится на величину зоны нечувствительности регулятора ) внесет 1б нарушение в работу системы стабилизации веса материала в мельнице, поскольку подача шаров в мельницу воспримется , последней ( системой стабилиза1|ии) как увеличение запаса материала в мельнице, в результате чего будет уменьшено количество исходной руды, подаваемой в мельницу. Чтобы этого не произошло, управляющим блоком 3 в момент включения в работу системы оптимизации шарового заполнения запомнится соответствую1цее значение производительности по исходной руде, которое будет установлено в качестве задания регулятору 16. Последний будет стабилизировать исходное питание по руде в течение времени подачи шаров в мельницу. Затем после окончания подачи шаров, блок 3 управления выдает команду на регулятор 16 о нанесении на объект возмущения типа прямоугольного импульса, т.е. начнется новый цикл работы системыуправления внутримельничным заполнением. Отсюда следует, что система управления внутримельничным заполнением, включающая три самостоятельных контура, два контура управления заполнением мельницы шарами и измельчаемым материалом и один контур стабилизации исходного питания, действительно осуществляет оптимальное управление заполнением мельницы измельчаемым материалом и измельчающей средой Формула изобретения Способ оптимального управления. заполнением мельниц измельчаемым материалом и измельчающей средой, примущественно шарами,включающий измерение и поддержание экстремального значения потребляемой двигателем мощности путем подачи шаров и измерение веса мельницы ,отли чающийся тем, что, с целью повышения точности регулирования и производительности, дополнительно между циклами подачи шаров стабилизируют вес измельчаемого материала в мельнице путем воздействия на производительность по исходному питанию и одновременно корректируют задание системе стабилизации веса измельчаемого материала по фактическому износу шаров и футеровки, а в период подачи шаров отключают работу cиcтe стабилизации веса измельчаемого материала и поддерживают исходное питание в мельницу постоянным и

79331

равным значению в момент начала подачи шарой, причем задание системе стабилизации веса измельчаемого материала устанавливают после каждого цикла окончания подачи шаров в точке, 5 соответствующей максимальной скорости изменения веса и измельчаемого материала в мельнице, 1

118

Источники информации, принятые во внимание при экспертизе

1 . Авторское свидетельство СС-СР № 66047, кл. В 02 С 25/00, 197.

2. Авторское свидетельство СССР № А08660, кл. В 02 С 25/00, }Э7 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ оптимального управления работой мельницы самоизмельчения | 1977 |

|

SU740281A1 |

| Способ оптимального управления заполнением мельниц измельчаемым материалом и измельчающей средой | 1982 |

|

SU1072903A2 |

| Способ управления работой барабанной мельницы | 1988 |

|

SU1544494A1 |

| СПОСОБ ОПТИМАЛЬНОГО УПРАВЛЕНИЯ ИЗМЕЛЬЧИТЕЛЬНЫМ АГРЕГАТОМ ЗАМКНУТОГО ЦИКЛА | 1997 |

|

RU2146175C1 |

| Способ управления внутримельничным заполнением | 1977 |

|

SU707602A1 |

| Способ автоматического контроля и регулирования заполнения барабанной мельницы измельчительным и измельчаемым материалами | 1976 |

|

SU659183A1 |

| Способ управления барабанными мельницами самоизмельчения руд | 1979 |

|

SU856557A1 |

| СПОСОБ АВТОМАТИЧЕСКОГО РЕГУЛИРОВАНИЯ ЗАПОЛНЕНИЯ БАРАБАННЫХ МЕЛЬНИЦ ИЗМЕЛЬЧАЕМЫМ МАТЕРИАЛОМ | 1972 |

|

SU344887A1 |

| Способ автоматического управления заполнением мельниц сливного типа | 1982 |

|

SU1034780A1 |

| Устройство управления работой барабанной мельницы | 1991 |

|

SU1804913A1 |

Авторы

Даты

1982-06-07—Публикация

1978-02-09—Подача