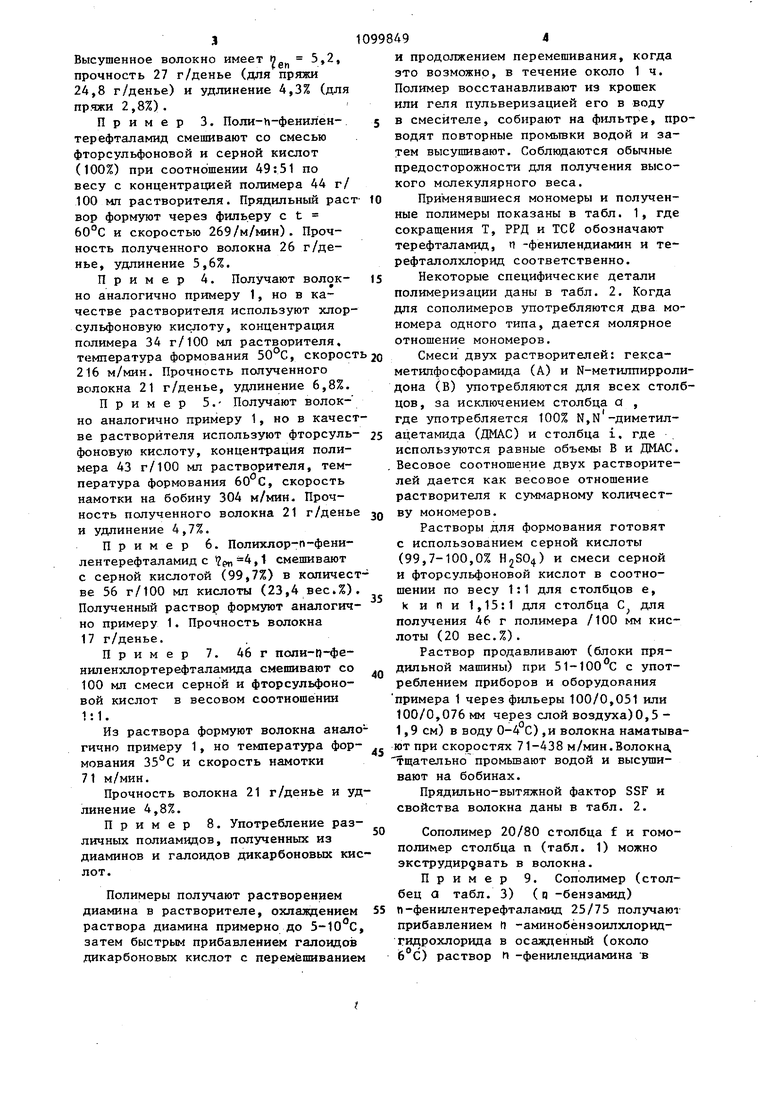

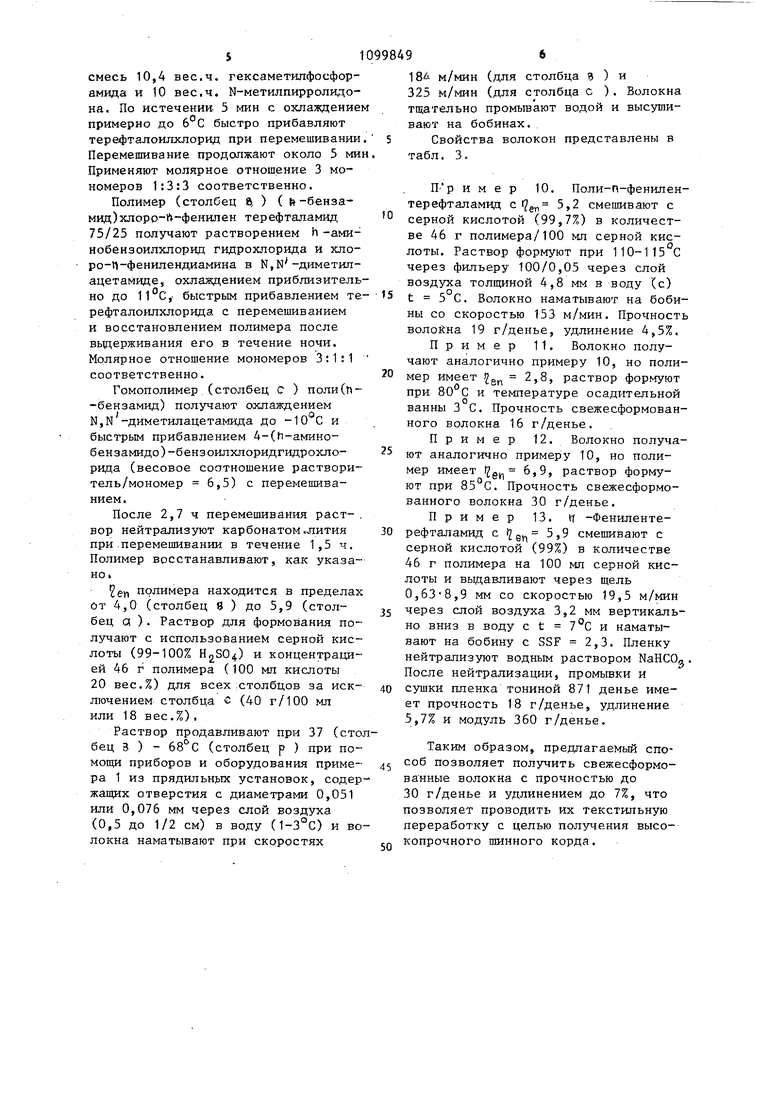

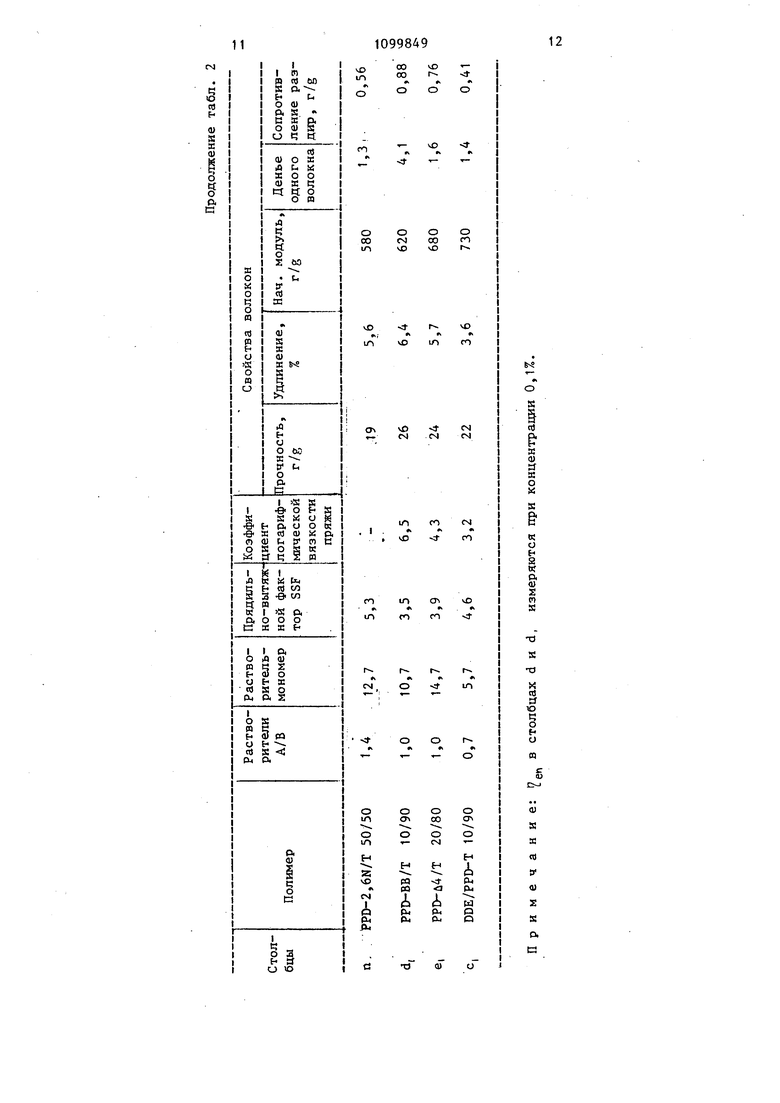

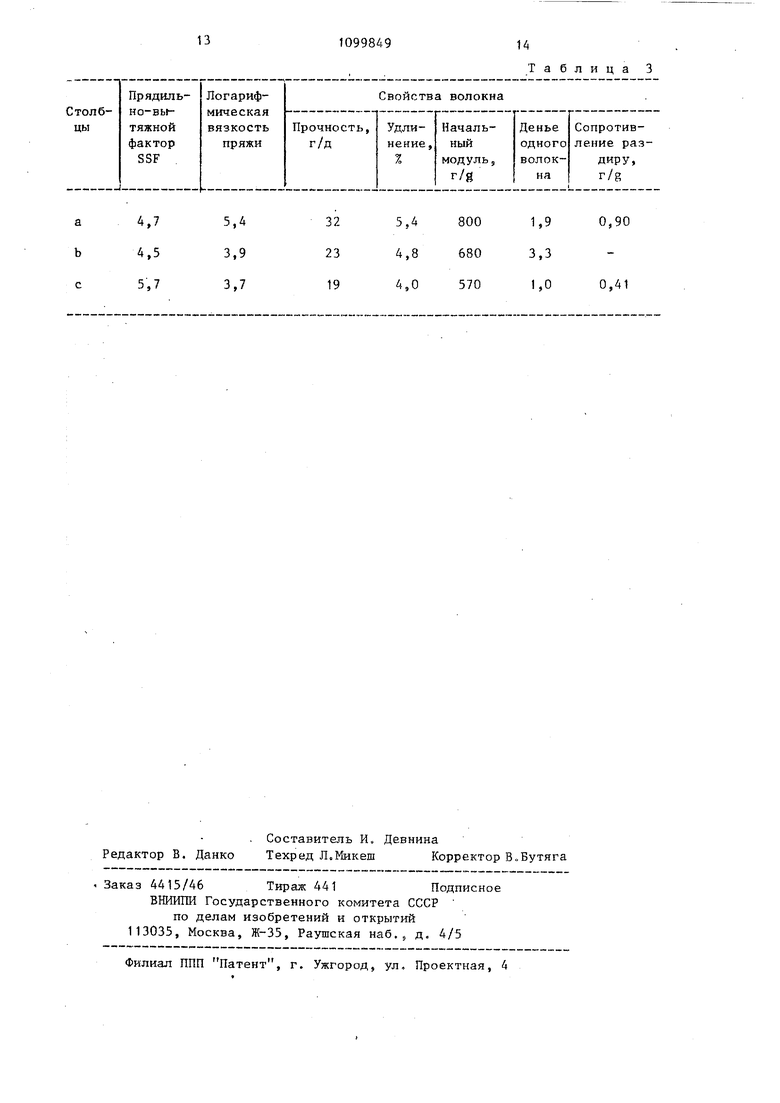

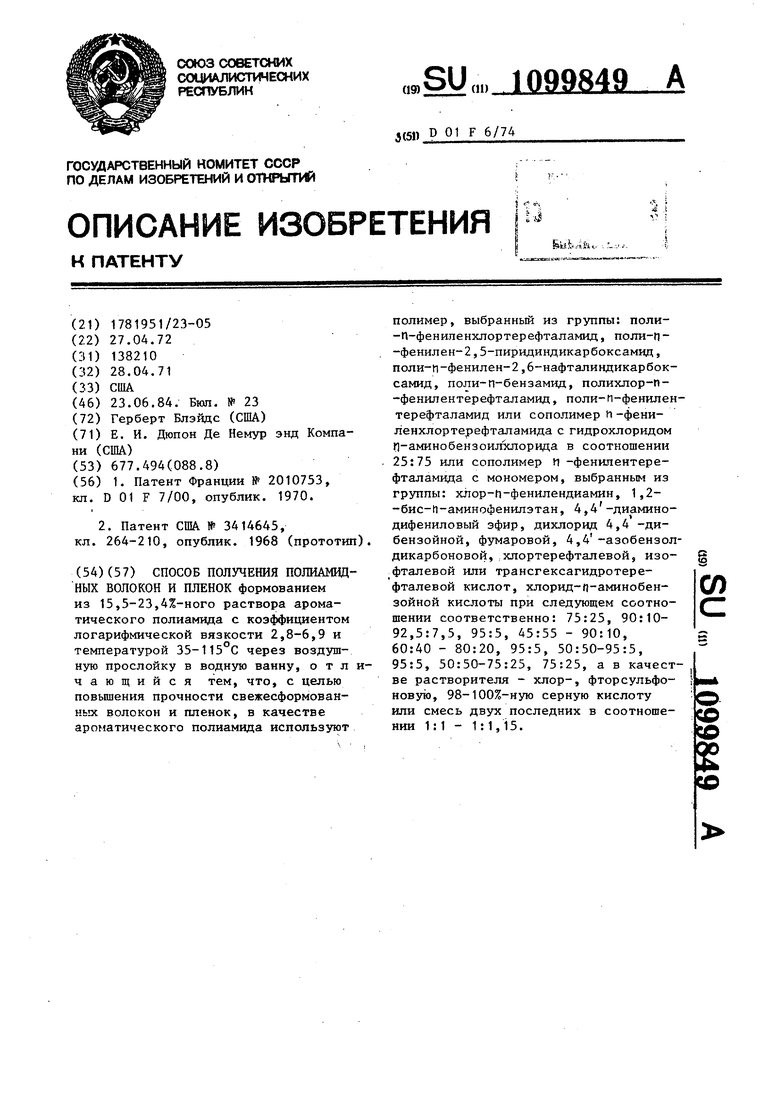

Изобретение относится к технологии получения ароматических полиами ных волокон, в частности высокопроч ных ароматических полиамидных волокон по сухо-мокрому способу. Известен способ получения высоко прочньк ароматических полиамидных волокон формованием из оптически анизотропных растворов по мокрому способу. Высокая прочность волокон достигается за счет термообработки при высоких температурах lj . Однако термообработка может отри цательно влиять на определенные свойства волокон, нужные для специа ных технических целей. Нагревание ведет к возрастанию кристаллизации и к уменьшению упругости и удлинения волокна при разрыве. Волокна мо гут стать хрупкими при нагревании, что не позволяет использовать их в качестве шинного корда. Наиболее близким к изобретению является способ получения высокопро ных полиамидных волокон и пленок формованием из 15,5-23,4%-ного раст вора ароматического полиамида с коэффициентом логарифмической вязкости 2,8-6,9 и температурой 35-115 С через воздушную прослойку в годную ванну. В качестве ароматических полиамидов используют полиамиды метаструктуры, такие как поли-Ы,М -ме тафенилен-бис(т-бензамид)-2,6-нафтилендикарбонамид, поли-М,М-метафе нилен-бис(т-бензамид)терефталамид, полиметафениленизофталАмид, поли-3,4-диаминобензанш1идизофталамид и др., которые растворяют в амидном растворителе, содержащем 1-8% j aлоида металла 2J . Получаемые свежесформованные волокна обладают прочностью до 10 г/денье. Такие волокна также тре буют дополнительной термообработки, вызывающей ухудшение специальных свойств волокон. Цель изобретения - повьш1ение про ности свежесформованных волокон и пленок. Цель достигается тем, что согла но способу получения полиамидных волокон и пленок формованием из 15,5-23,4%-ного раствора ароматичес кого полиамида с коэффициентом логарифмической вязкости 2,8-6,9 и температурой 35-115®С через воздушную прослойку в водную ванну, в ка1г честре ароматического полиамида используют полимер, выбранный из группы: поли-П-фениленхлортерефталамид, поли-п-фенш1ен-2,5-пиридинкарбоксамид, поли-И-фенилен-2,6-нафталиндикарбоксамид, поли-Л-бензамид, полихлор-П-фенилентерефталамид, поли-п-фенилентерефталамид или сополимер h -фениленхлортерефТаламида с гидрохлоридом п -аминобензоилхлорида в соотношении 25:75, или сополимер ti -фенилентерефталаМ11да с мономером, выбранным из группы; хлор-п-фенилендиамин, 1,2-бис-п-аминофенилэтан} 4,4 -диаминодифениловый эфир, дихлорид 4,4 -дибензойной, фумаровой, 4,4 -азобензолдикарбоновой, хлортерефталевой, изофталевой или трансгексаг щротерефталевой кислот, хлорид и -аминобензойной кислоты при следующем соотношении соответственно: 75:25, 90:10 92,5:7,5, 95:5, 45:55-90:10, 60:4080:20, 95:5, 50:50 - 95:5/95:5, 50:50 - 75:25, 75:25, а в качестве растворителя - хлору-фторсульфоновую, 98-100%-ную серную кислоту или смесь двух последних в соотношении 1:1 - 1:1,15. Пример 1. Поли-Г|-фенилентерефталамид с коэффициентом с логарифмической вязкости fg 5,4 смешивают с серной кислотой (99,7%) в количестве 46 г полимера на 100 мл кислоты при 95 С. Через 2 ч образовавшийся раствор формуют сухо-мокрым способом через воздушную проспри 4 с со сколойку 1 см в воду ростью 64 м/мнн и кратностью вытяжки 6,9. После промывания и сушки на воздухе свежесформованное волокно имеет 2еп прочность 26.3 г/денье и удлинение 3,7%. Пример 3. Поли-п-фенилентерефталамид с (,„ 6,0 смешивают с Н,50л (99,7%)при 4б°С в количестполимера на 100 мп кислоты 79-82 С в течение 2 ч, Полученный раствор обезвоздушивают и продавливают из прядильной установки со скоростью 63 м/мин через фильеру 100/0,05 и слой воздуха 5 мм с кратностью вытяжки 4,4 в воду с t 1 С. Полученное волокно наматывают на бобину с опрыскиванием водой (50 С) и нейтрализуют 0,1 н. раствором NaHCO-}. Сушку осуществляют на бобинах при 70°С, Высушенное волокно имеет ч 5,2, прочность 27 г/денье (для пряжи 24,8 г/денье) и удлинение 4,3% (для пр.чжи 2,8%) . Пример 3. Поли-h-фенилентерефталамид смешивают со смесью фторсульфоновой и серной кислот (100%) при соотношении 49:51 по весу с концентрацией полимера 44 г/ 100 мл растворителя. Прядильный раст вор формуют через фильеру с t 60°С и скоростью 269/м/мин). Прочность полученного волокна 26 г/денье, удлинение 5,6%. Пример 4. Получают волокно аналогично примеру 1, но в качестве растворителя используют хлорсульфоновую кислоту, концентрация полимера 34 г/100 мл растворителя, температура формования 50°С, скорост 216 м/мин. Прочность полученного волокна 21 г/денье, удлинение 6,8%. Пример 5.- Получают волокно аналогично примеру 1, но в качест ве растворителя используют фторсульфоновую кислоту, концентрация полимера 43 г/100 мл растворителя, температура формования , скорость намотки на бобину 304 м/мин. Прочность полученного волокна 21 г/денье и удлинение 4,7%. Пример 6. Полихлор-п-фенилентерефталамид с 1, смешивают с серной кислотой (99,7%) в количес ве 56 г/100 мл кислоты (23,4 вес.%) Полученный раствор формуют аналогично примеру 1. Прочность волокна 17 г/денье. Пример 7. 46 г поли-п-фениленхлортерефталамида смешивают со 100 мл смеси серной и фторсульфоновой кислот в весовом соотношении 1:1. Из раствора формуют волокна анал гично примеру 1, но температура формования 35°С и скорость намотки 71 м/мин. Прочность волокна 21 г/денье и уд линение 4,8%. Пример 8. Употребление различных полиамидов, полученных из диаминов и галоидов дикарбоновых ки лот. Полимеры получают растворением диамина в растворителе, охлал:дением раствора диамина примерно до 5-10с затем быстрым прибавлением галоидов дикарбоновых кислот с перемешивание 494 и продолжением перемешивания, когда это возможно, в течение около 1 ч. Полимер восстанавливают из крошек или геля пульверизацией его в воду в смесителе, собирают на фильтре, проводят повторные промьшки водой и затем высушивают. Соблюдаются обычные предосторожности для получения высокого молекулярного веса. Применявшиеся мономеры и полученные полимеры показаны в табл. 1, где сокращения Т, РРД и ТСВ обозначают терефталамид, п -фенилендиамин и терефталолхлорид соответственно. Некоторые специфические детали полимеризации даны в табл. 2. Когда для сополимеров употребляются два мономера одного типа, дается молярное отношение мономеров. Смеси двух растворителей: гексаметипфосфорамида (А) и N-метилпирролидона (В) употребляются для всех столбцов, за исключением столбца а , где употребляется 100% N,N-диметилацетамида (ДМАС) и столбца i, где используются равные объемы В и ДМАС. Весовое соотношение двух растворителей дается как весовое отношение растворителя к суммарному количеству мономеров. Растворы для формования готовят с использованием серной кислоты (99,7-100,0% HjSO) и смеси серной и фторсульфоновой кислот в соотношении по весу 1:1 для столбцов е, k и п и 1,15:1 для столбца С для получения 46 г полимера /100 мм кислоты (20 вес.%). Раствор продавливают (блоки прядильной машины) при 51-100 С с употреблением приборов и оборудования примера 1 через фильеры 100/0,051 или 100/0,076 мм через слой воздуха)0,5 1,9 см) в воду 0-4°С) ,и волокна наматывают при скоростях 71-438 м/мин.Волокна, тщательно промьшают водой и высушивают на бобинах. Прядильно-вытяжной фактор SSF и свойства волокна даны в табл. 2. Сополимер 20/80 столбца f и гомополимер столбца п (табл. 1) можно экструдирдвать в волокна. Пример 9. Сополимер (столбец а табл. 3) (q -бензамид) п-фенилентерефталамид 25/75 получают прибавлением fj -аминобёнзоилхлоридгидрохлорида в осажденный (около 6 С) раствор И -фенилендиамина в смесь 10,4 вес.ч. гексаметилфосфорамида и 10 вес.ч. N-метилпирролидона. По истечении. 5 мин с охлаждение примерно до 6°С быстро прибавляют терефталоилхлорид при перемешивании Перемешивание продолжают около 5 ми Применяют молярное отношение 3 мономеров 1:3:3 соответственно. Полимер (столбец 6, ) ( h-бензамид)хлорр-й-фенилен терефталамид, 75/25 получают растворением h-аминобензоилхлорид гидрохлорида и хлоро-Ч-фенилендиамина в N,N-диметилацетамиде, охлаждением приблизитель но до 11 °С , быстрым прибавлением те рефталоилхлорида с перемешиванием и восстановлением полимера после вьщерживания его в течение ночи. Молярное отношение мономеров 3:1:1 соответственно. Гомополимер (столбец с ) поли(т -бензамид) получают охлаждением N,N -диметилацетамида до -10 С и быстрым прибавлением 4-(И-аминобензамидо)-бензоилхлоридгидрохлорида (весовое соотношение растворитель/мономер 6,5) с перемешиванием. После 2,7 ч перемешивания раствор нейтрализуют карбонатом.лития при .перемешивании в течение 1,5 ч. Полимер восстанавливают, как указано. IJey, полимера находится в пределах от 4,0 (столбец б ) до 5,9 (столбец а ). Раствор для формования получают с использованием серной кислоты (99-100% H2S04) и концентрацией 46 г полимера (100 мл кислоты 20 вес.%) для всех :столбцов за исключением столбца С (40 г/100 мл или 18 вес.%). Раствор продавливают при 37 (сто бец 3 ) - (столбец р ) при помощи приборов и оборудования примера 1 из прядильных установок, содер жащих отверстия с диаметрами 0,051 или 0,076 мм через слой воздуха (0,5 до 1/2 см) в воду () и во локна наматывают при скоростях 18 м/мин (для столбца 3 ) и 325 м/мин (для столбца с ). Волокна тщательно промывают водой и высушивают на бобинах., Свойства волокон представлены в табл. 3. Пр и м е р 10. По.пи-П-фенилентерефталамид с 5,2 смешивают с серной кислотой (99,7%) в количестве 46 г полимера/100 ип серной кислоты. Раствор формуют при 110-115 С через фильеру 100/0,05 через слой воздуха толщиной 4,8 мм в воду (с) t 5 С. Волокно наматывают на бобины со скоростью 153 м/мин. Прочность волойна 19 г/денье, удлинение 4,5%. Пример 11. Волокно получают аналогично примеру 10, но полимер имеет 1 2,8, раствор формуют при 80°С и температуре осадительной ванны 3 С. Прочность свежесформованного волокна 16 г/денье. Пример 12. Волокно получают аналогично примеру 10, но полимер имеет 9 раствор формуют при 85°С. Прочность свежесформованного волокна 30 г/денье. Пример 13. И -Фенилентерефталамид с 2 ef 5,9 смешивают с серной кислотой (99%) в количестве 46 г полимера на 100 мл серной кислоты и выдавливают через щель 0,63-8,9 мм со скоростью 19,5 м/мин через слой воздуха 3,2 мм вертикально вниз в воду с t и наматывают на бобину с SSF 2,3. Пленку нейтрализуют водным раствором NaHCOg. После нейтрализации, промывки и сушки ппенка тониной 871 денье имеет прочность 18 г/денье, удлинение 5,7% и модуль 360 г/денье. Таким образом, предлагаемый способ позволяет получить свежесформованные волокна с прочностью до 30 г/денье и удлинением до 7%, что позволяет проводить их текстильную переработку с целью получения высокопрочного шинного корда.

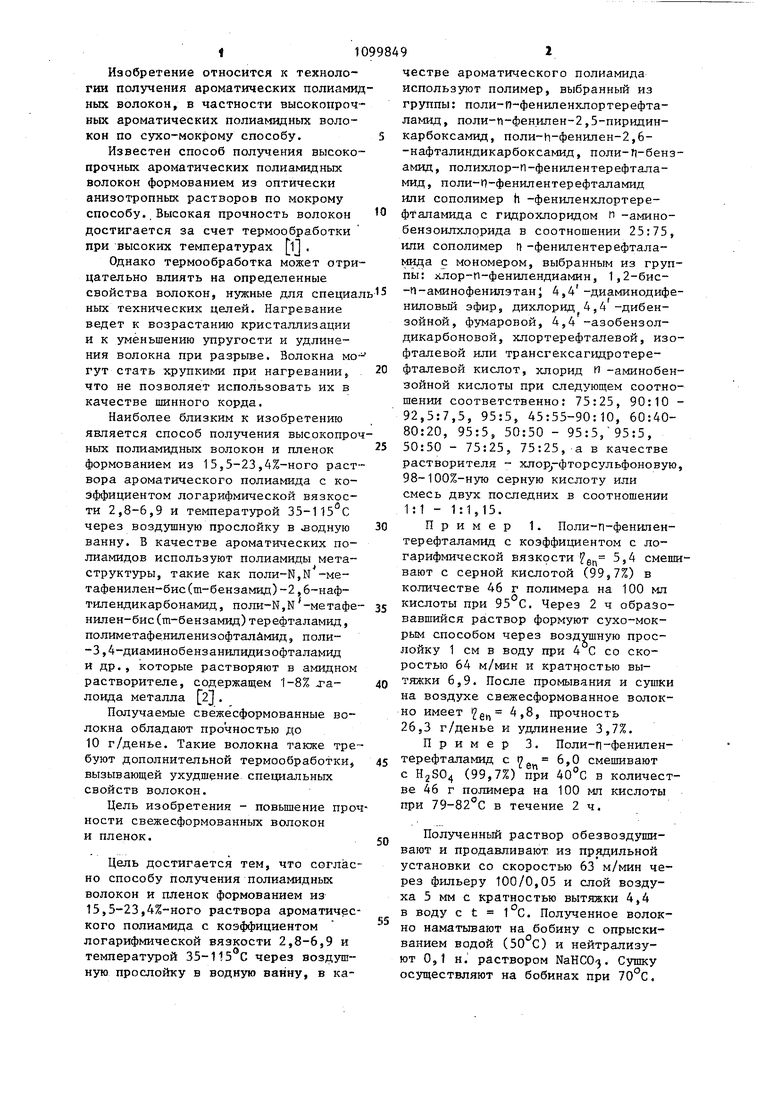

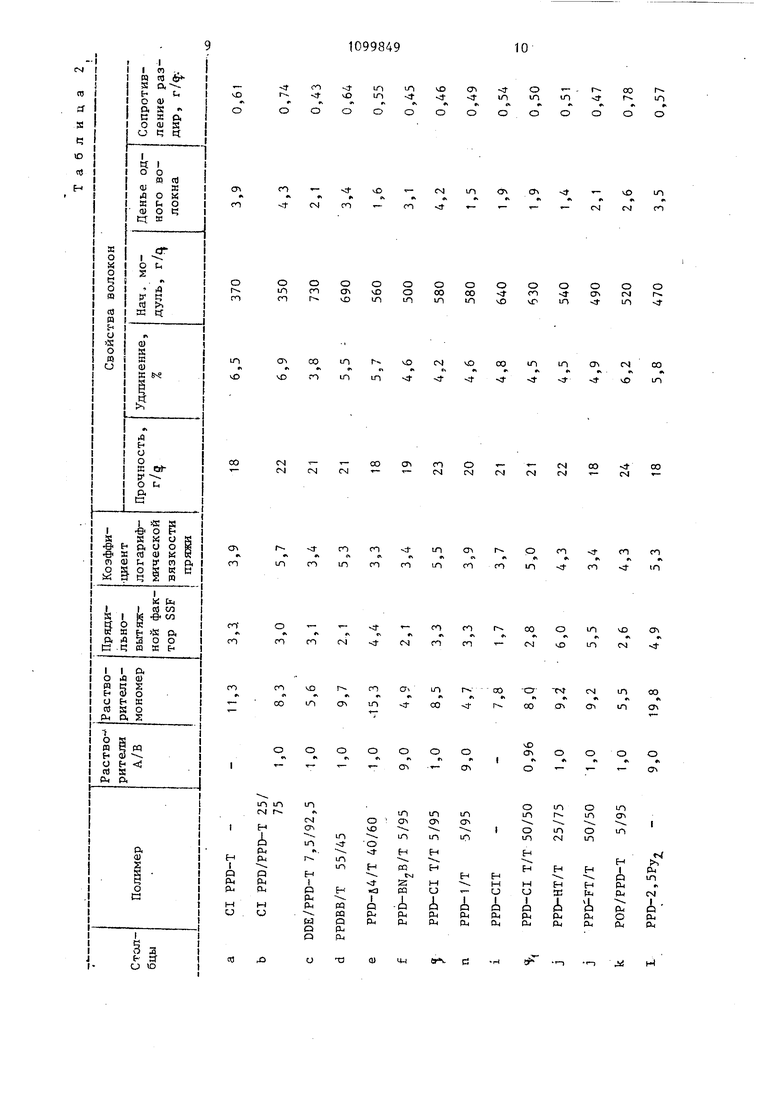

|Диаминхлорангидриды

Столбцы дикарбоновых кислот Хлор-и-фенилендиаминтерефталоилхлоридХлор-п-фенилендиамин/п-фенилендиаминтерефталоилхлорид1,2-5ис(п-Аминофенил)этан/ -фенилендиаминтерефталоилхлоридп-Фенилендиамин-4,4 дибензоилхлорид/терефталоилхлоридП-Фенилендиаминфурамилхлорид/терефталолхлорид П-Фенилендиамин-4,4азобензолдикарбонилхлорид/терефталоилхл

h-Фенилендиаминхлортерефталоилхлорид/терефталоилхлоРИД

h-Фенилендиамин-м о- Сополимер и -фениленфталоипхлорид/тер ефта- изофталамид/тер ефталлоилхлоридам1щPPD-хлортерефталоилхлоридPPD- транс-гексагидротерефталоилхлорид4,4 -Диамино-дифениловый эфир (РР-ТС1) PPD-Хлорангидрид I. L MJ L .. , -f - f 2,5-пиридинкарбоновой пиридиндикарбоксами кислоты PPD-2,6-хлорангидрид нафталиндикарбоновой кислоты

Таблица 1

j Код полимера

Полимер

Сополимер и -фениленхлортерефталамид/

PPD-CIT/T терефталамид

PPD-I/T Поли(п -фениленхлор терефталамид) Сополимер rt -фениле транс -гексагидротер фталамид Сополимер 4,4-оксидифенилен/п-фенилентерефталамид Поли(п-фенилен-2,5Поли(п-фенш1ен-2,6йафталиндикарбоксаМИД) Поли(хлор-п-фенш1ентерефтапамид) CIPPD-T Сополимер/хлор-rt-фенилен/л-фенилентерефтаC1PPD/PPD-Tламид Сополимер 1,2-6ис-парааминофенилэтан/ - DDE/PPD-T фенилентерефтапамид Сополимер дихлорид 4,4 -дибензойной кисло ты/парафенилентереPPD-BB/Tфталамид Сополимер ц -фениленPPD-U4/Tфумарамид/терефталамид Сополимер п -фенилен4,4-азобензолдикарбоксаPPD-BN B/Tмид/терефтапамид PD-CIT PD-HT/T OP/PPD-T PD-2,5-Ру PD-2.6N

on o-о r

vO

I--,

о

о

о

r-

о 00

c

-cf

O-i

40

in

r. in in

r

J1Л

СПОСОБ ПОЛУЧЕНИЯ ПОЛИАМИДНЫХ ВОЛОКОН И ПЛЕНОК формованием из 15,5-23,4%-ного раствора ароматического полиамида с коэффициентом логарифмической вязкости 2,8-6,9 и температурой 35-115°С через воздушную прослойку в водную ванну, отличающийся тем, что, с целью повышения прочности свежесформованных волокон и пленок, в качестве ароматического полиамида используют полимер, выбранньй из группы: поли-П-феннленхлортерефталамид, поли-п-фенилен-2,5-пиридиндикарбоксамид, поли-п-фенилен-2,6-нафталиндикарбоксамид, поли-п-бензамид, полихлор-п-фенилентерефталамид, поли-п-фенилентерефталамид или сополимер и-фениленхлортерефталамида с гидрохлоридом Г1-аминобензоилхлорида в соотношении 25:75 или сополимер и -фенилентерефталамида с мономером, выбранным из группы: хлор-п-фенилендиамин, 1,2-бис-П-аминофенилэтан, 4,4-диаминодифениловый эфир, дихлорид 4,4-дибензойной, фумаровой, 4,4-азобензолдикарбоновой,.хлортерефталевой, изо фталевой или трансгексагидротереСО фталевой кислот, хлорид-(-аминобензойной кислоты при следующем соотношении соответственно: 75:25, 90:1092,5:7,5, 95:5, 45:55 - 90:10, 60:40 - 80:20, 95:5, 50:50-95:5, 95:5, 50:50-75:25, 75:25, а в качестве растворителя - хлор-, фторсульфоновую, 98-100%-ную серную кислоту или смесь двух последних в соотноше;о со нии 1:1 - 1:1,15. 2 СО

rO

f Ю

N

t

CO

о о о ш ГО c со г- х)

CN1

т- оо

tN

н I

Q

PJ

fb

ы

U

п

vD

in

Ch

CsjinON

t

I

го

сч

- -

о о о

о оо

о го

о -

о -

о со

in }

ю

чО

ш

in vT

а со

Сх|оо

го

см

Гч|CS1«смtsi CS)

ей f

u

S X 0)

о

о.

с

Таблица 3

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| ВЕСОВОЙ ДОЗАТОР | 1991 |

|

RU2010753C1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Кинематографический аппарат | 1923 |

|

SU1970A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Патент США № 3414645, кл | |||

| Железнодорожный снегоочиститель | 1920 |

|

SU264A1 |

| Приспособление для контроля движения | 1921 |

|

SU1968A1 |

Авторы

Даты

1984-06-23—Публикация

1972-04-27—Подача