Изобретение относится к волокнам или пленкам с повышенной огнестойкостью, выполненных из полимера, выбранного из группы, включающей арамид и полибензимидазол.

Арамидные волокна, такие как, например, поли(м-фениленизофталамидные) (MPD-I) и поли (п-фенилентерефталамидные) (PPD-T) являются широкоизвестными термостойкими волокнами.

Полибензимидазольное (PBI) волокно является волокном, используемым в тех областях, где требуется огнестойкость. Эти волокна применяются для изготовления формы для пожарных, одежды для рабочих, работающих в условиях высоких температурах и применения пламени, и во многих других областях.

Термостабильность арамидных и PBI-волокон обусловлена их жесткоцепной многоядерной структурой и сильными водородными связями между цепями.

Дальнейшего повышения огнестойкости трудно достичь из-за органической природы волокна.

Ближайшим аналогом предложенного волокна или пленки является [1], где описано формованное изделие (например, волокно) с повышенной огнестойкостью, выполненное из арамида или полибензимидазола, содержащее в качестве целевой добавки аминоциклофосфазен.

Предложенное волокно или пленка отличаются от известного тем, что в качестве целевой добавки, они содержат по меньшей мере 0,1 мас.% вольфрама в виде его смешанных окислов, в результате чего повышается огнестойкость волокна или пленки по изобретению. Таким образом, техническая задача настоящего изобретения может быть решена за счет того, что волокно или пленка выполнены ил полимера, выбранного из группы, включающей арамид и полибензимидазол, содержат целевую добавку в количестве по меньшей мере 0,1 мас.% вольфрама в виде смешанных окислов вольфрама, в расчете на массу полимера.

Волокна или пленки могут быть выполнены из поли(м-фениленизофталамида), а в качестве целевой добавки они содержат смешанные окислы вольфрама, образовавшиеся при действии воды на гексахлорид вольфрама.

Механизм образования смешанных окислов следующий. Гексахлорид вольфрама при контакте с водой будет образовывать вольфрамовую кислоту.

Эта кислота в свою очередь будет взаимодействовать с щелочными и щелочноземельными металлами с образованием стабильных солей. В ссылке Kirk-Othmer "Encyclopedia of Chemical Technology" (например, 3-е издание, том 23, с. 427-432 1983, вольфрамовая кислота представлена как гидрированный оксид, а формулы стабильных солей представлены как соединения оксидов металлов. Когда гексахлорид вольфрама, полимерный прядильный раствор и соль кальция взаимодействуют в соответствии с настоящим изобретением, может быть образован комплекс различных соединений. Эти соединения называются смешанными оксидами вольфрама.

В рамках данного изобретения также предусмотрен способ получения усовершенствованных волокон и пленок.

Ближайшим аналогом этого способа является известный способ получения арамидных или полибензимидазольных волокон или пленок с повышенной огнестойкостью, заключающийся в пропитке их раствором, содержащим целевую добавку - аминоциклофосфазен [1].

Предложенный способ отличается от известного способа тем, что пропитку волокна или пленки осуществляют раствором гексахлорида вольфрама в органическом растворителе, взятом в количестве, достаточном для введения по меньшей мере 0,1 мас.% вольфрама, а затем обрабатывают его водным раствором для экстрагирования растворителя и превращения гексахлорида вольфрама в смешанные окислы вольфрама. Таким образом, техническая задача настоящего изобретения решается при помощи способа получения арамидных или полибензимидазольных волокон или пленок с повышенной огнестойкостью пропиткой волокна или пленки из арамида или полибензимидазола раствором, содержащим целевую добавку, отличающегося тем, что пропитку осуществляют раствором гексахлорида вольфрама в органическом растворителе, взятым в количестве, достаточном для введения по меньшей мере 0,1 мас.% вольфрама, и дополнительно обрабатывают пропитанное волокно или пленку водным раствором для экстрагирования растворителя и превращения гексахлорида вольфрама в смешанные окислы вольфрама.

Ближайшим аналогом другого способа получения поли(м-фенилентерефталамидного) волокна или пленки с повышенной огнестойкостью является известный способ получения указанного волокна или пленки с повышенной огнестойкостью, заключающийся во введении в раствор для формования в органическом растворителе целевой добавки (например, галогенсодержащего фосфата или фосфита с последующим получением волокна или пленки [2] с отсылкой к [3].

Предложенный способ отличается от известного тем, что в качестве целевой добавки используют гексахлорид вольфрама, а сформованное волокно или пленку обрабатывают водным раствором для экстрагирования органического растворителя и превращения гексахлорида вольфрама в его смешанные окислы.

Таким образом, техническая задача настоящего изобретения решается при помощи способа получения поли(м-фенилентерефталамидного) волокна или пленки с повышенной огнестойкостью растворением целевой добавки в растворе полимера в органическом растворителе, формованием из него волокна или пленки, отличающегося тем, что в качестве целевой добавки используют гексахлорид вольфрама, а сформованное волокно или пленку дополнительно обрабатывают водным раствором для экстрагирования органического растворителя и превращения гексахлорида вольфрама в смешанные окислы вольфрама.

Примеры 1-2, приведенные ниже, иллюстрируют один метод получения арамидного волокна с повышенной огнестойкостью. В этих примерах WCI6 добавляют непосредственно в прядильный раствор, так как WCI6 растворяется в растворителе для полимера. Прядильный раствор экструдируют и волокна подвергают действию воды. Вода превращает WCI6, содержащийся в свежесформованном волокне, в смешанные окислы вольфрама (WOx), где x- среднее число атомов кислорода на атом вольфрама.

Пример 4 иллюстрирует другой метод получения пенки с повышенной огнестойкостью из арамида, которая не растворяется в растворителе для WCI6. В этом примере сформованная пленка из PPD-T (содержащая серную кислоту) подвергается обработке раствором WCI6 в органическом растворителе. Органический растворитель экстрагирует серную кислоту из пленки и внедряет WCI6 в пленку. После обработки пленки водой WCI6 превращается в смешанные окислы. Если это желательно, предварительно сформованная пленка PPD-T может быть сначала промыта водным раствором для удаления серной кислоты. Смоченную водой пленку затем обрабатывают раствором WCI6 в органическом растворителе для введения WCI6 в пленку и превращения его в смешанные окислы. В любом случае полагают, что желательные смешанные окислы вольфрама образуются в пленке или волокне, пропитанных WCI6 и обработанных водой. Количество используемого WCI6 должно быть достаточным для введения количеств вольфрама, необходимых для повышенной огнестойкости.

Было установлено, что наличие даже небольших количеств вольфрама значительно повышает огнестойкость арамидного волокна или пленок. Можно ожидать, что это имеет место и в случае волокон и пленок из PBI. Полимерные волокна или пленка содержат вольфрам скорее в виде смешанных окислов, чем в виде WCI6, который был введен. Это происходит потому, что WCI6 при контакте с водой превращается в смешанные окислы вольфрама.

Продукты, получаемые по данному изобретению, анализируют на содержание вольфрама (в %), присутствующего в виде смешанных окислов. Любое количество вольфрама в волокне или пленке дает результат, но предпочтительно по меньшей мере 0,1 мас.%. Количества, превышающие 10 мас.% не приводят к дальнейшему улучшению и невыгодны с экономической точки зрения. Мерой огнестойкости является предельный кислородный индекс (ПКИ).

Содержание вольфрама определяют методом индукционной атомноплазменной эмиссионной спектроскопии, описанной в ASTM-C 1111-88.

Предлагается также ткань, выполненная из волокон в соответствии с настоящим изобретением.

Известна ткань, выполненная из ароматического волокна на основе ароматических полимеров, обладающая повышенной огнестойкостью (см. [2] - с. 55, абзац 2,3).

Предложенная ткань отличается от известной тем, что она выполнена из волокон по настоящему изобретению.

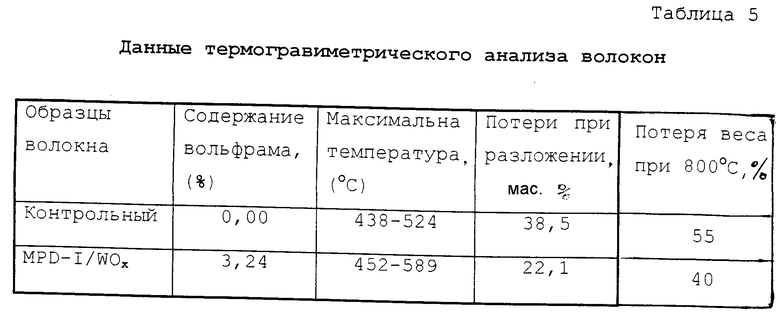

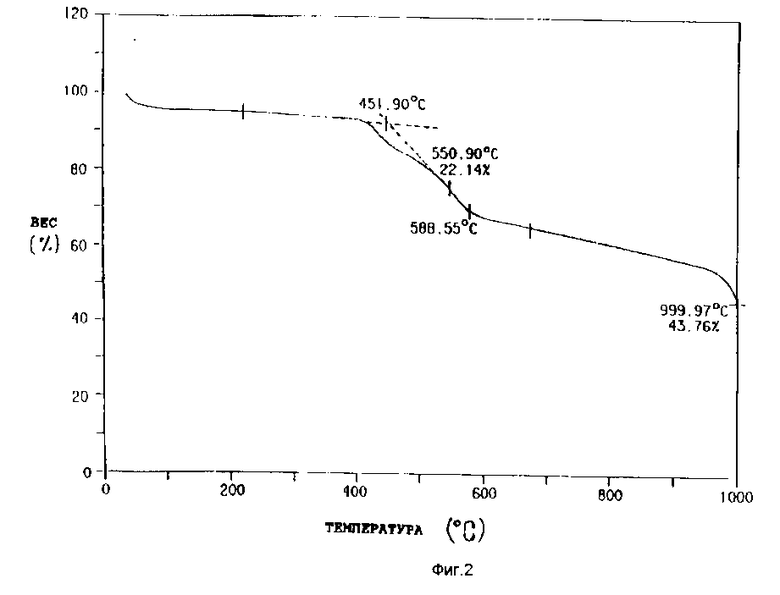

На фиг. 1 и 2 приведены кривые термографиметрического анализа, показывающие потерю веса контрольного образца (фиг.1) и продукта по изобретению (фиг.2).

Следующие примеры иллюстрируют, но не ограничивают изобретение.

Пример 1. Приготовление прядильного раствора.

Отфильтрованный прядильный раствор, содержащий 20 ч. MPD-1- поли(м-фениленизофталамида), 9 ч. CaCl2 и 71 ч. диметилацетамида (DMAc) добавляют в реакционный сосуд, снабженный мешалкой, приспособлениями для ввода и вывода азота, термометром и отверстием для ввода реагентов. Полимер обладает характеристической вязкостью 1,60, измеренной для 0,5% раствора в DMAc/4%LiCl при 25oC. Раствор нагревают до 70oC в атмосфере азота при перемешивании. К раствору медленно добавляют 1,5 ч. высушенного порошка хлорида вольфрама (VI) (WCl6) на 100 ч. прядильного раствора и перемешивают до тех пор, пока не растворятся полностью все частицы WCl6. Цвет раствора становится светло-голубым. Этот раствор используют для получения волокна.

Получение волокна.

Прядильный раствор нагревают до 120-125oC и экструдируют со скоростью 0,57 г/мин/отверстие через многопрофильную фильеру [каждое отверстие имеет диаметр 0,06 дюймов (150 мкм) и длину 0,012 дюймов (300 мкм)] в нагретые прядильные шихты.

Каждая шахта имеет 5 нагретых зон с температурой сверху вниз 320o, 300o, 250o, 200o и 150oC с потоком инертного газа с температурой 395oC, подаваемого со скоростью приблизительно 3,67 ф/ч (1,67 кг/ч). Волокна подаются на направляющее приспособление в нижней части каждой шахты, где они орошаются водным раствором, содержащим 7-10% DMAc и 5-7% CaCl2. Как только на волокно попадает раствор, цвет его меняется - светло-голубой цвет превращается в черный. Волокна наматывают на бобину со скоростью 125 ярд/мин (11,4 м/мин). Влажную бобину помещают в пластиковый мешок для предотвращения высыхания.

Через несколько часов волокно становится белым.

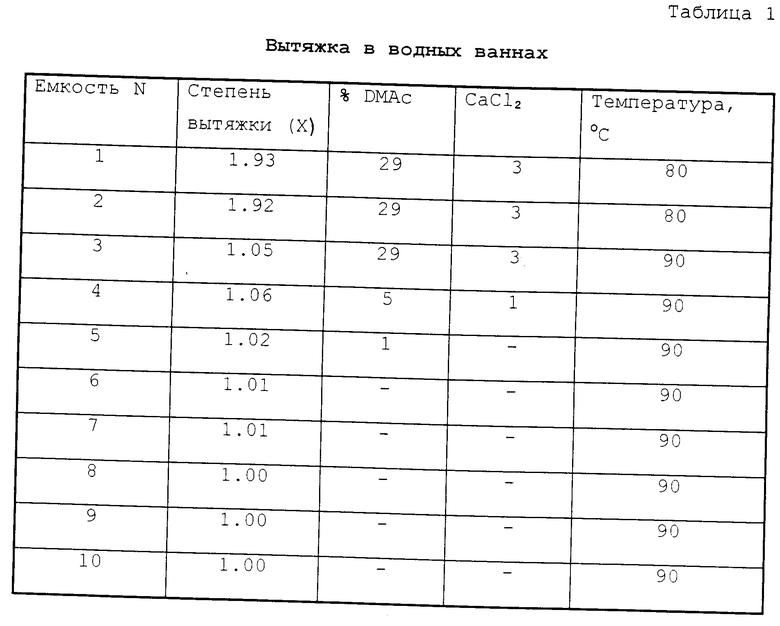

Влажную бобину подают на вытяжку со скоростью 30 ярд/мин (2,74 м/мин) в водные ванны, содержащиеся в десяти емкостях. Общая степень вытяжки равна 4,2X, конкретный состав ванн, температуры и степени вытяжки приведены в табл. 1.

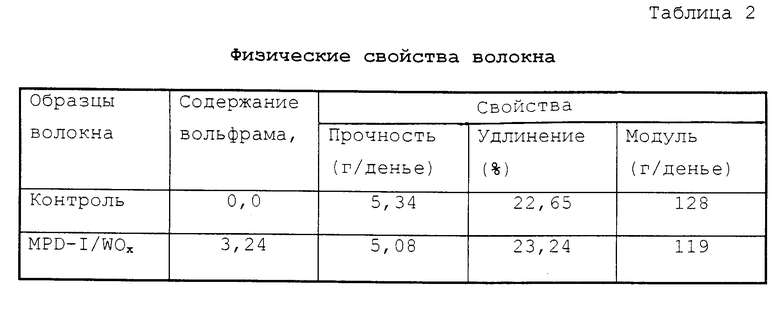

После экстракции/вытяжки волокно сушат на сушильных валках при 150oC. Осуществляют отделку и наматывают волокно на бобину. Как показывает табл. 2, свойства волокна незначительно изменяются в результате добавления WCl6, по сравнению с контрольным образцом, приготовленным также, но без добавления WCl6 к прядильному раствору.

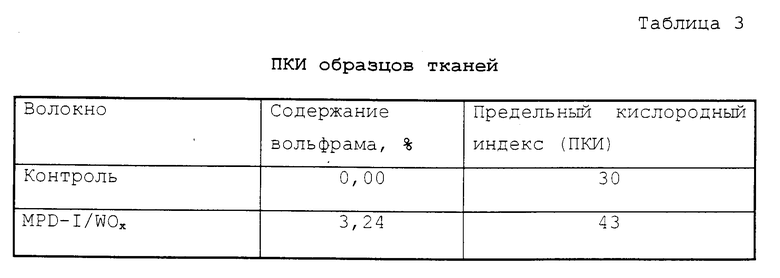

Из волокна прядением получают ткань и определяют предельный кислородный индекс (ПКИ) по ACTMD 2863-77. Результаты приведены в табл. 3.

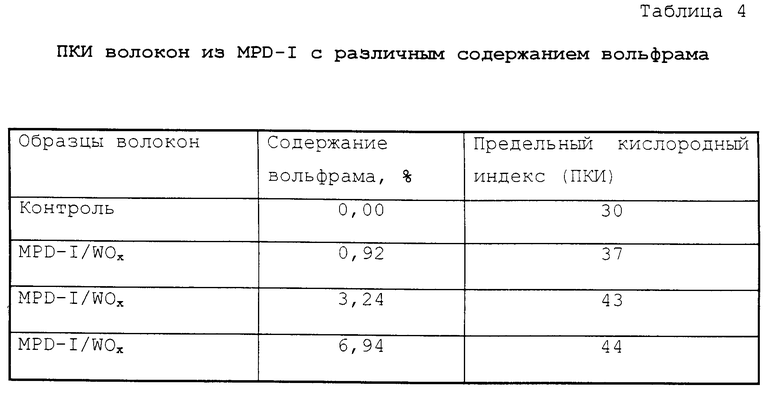

Пример 2. Этот пример показывает улучшение ПКИ волокон из MPD-1, содержащих разное количество вольфрама в виде смешанных окислов вольфрама. Повторяют процедуру примера 1, но для приготовления волокон, из которых затем прядут и испытывают ткани, применяют разные количества WCl6. Результаты приведены в табл. 4.

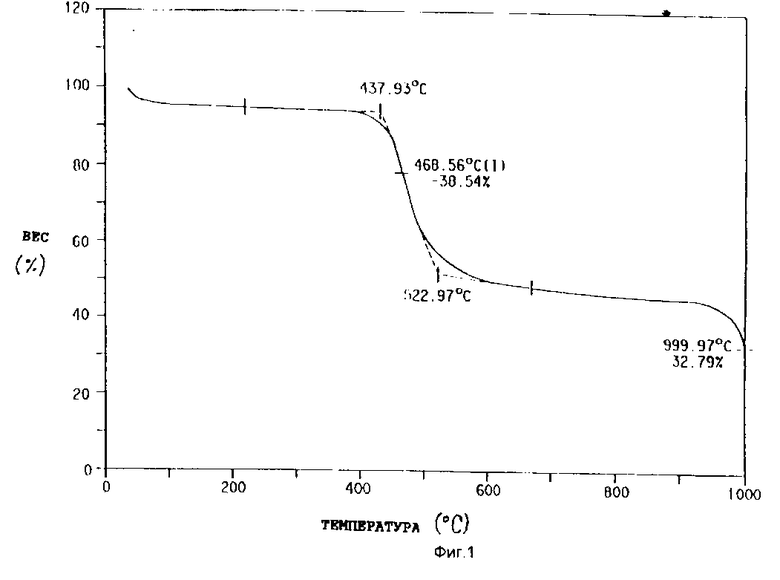

Пример 3. Этот пример иллюстрирует скорость термического разложения MPD-1-волокон, содержащих вольфрам, с использованием термогравиметрического анализа по ASTM D 3850-84. Результаты приведены в табл. 5 и на фиг. 1 и 2. Контрольный образец волокна теряет 38,5% веса при температурах 438-524oC, а MPD-1-волокно, содержащее 3,24% вольфрама, теряет только 22,1% веса при значительно более высокой температуре (452-589oC). При 800oC контрольное волокно сохраняет только 45% веса, в то время как MPD-1-волокно, содержащее 3,24% вольфрама, сохраняет 60% веса. Это показывает, что вольфрам не только задерживает горение MPD-1 в присутствии кислорода, но также защищает полимер от разложения в инертной атмосфере, такой как азот.

Пример 4. Этот пример иллюстрирует получение пленки из PPD-T-поли(п-фенилентерефталамида), содержащего смешанные окислы вольфрама для повышения огнестойкости.

Раствор жидкокристаллического PPD-T приготавливают растворением 20 вес. ч. PPD-T (характеристическая вязкость = 6) в 80 вес.ч. 100%-ной серной кислоты в атмосфере азота при приблизительно 80oC. Этот раствор выливают на горячую (90oC) стеклянную пластину и распределяют скальпелем толщиной 0,12 мм. Полученную пленку оставляют охлаждаться в сухой емкости для получения твердой пленки.

Пленку помещают в раствор диметилацетамида, содержащий 20 мас.% гексахлорида вольфрама и нагревают 1 ч при 100oC. Затем пленку удаляют из раствора и оставляют в воде при комнатной температуре на ночь для удаления серной кислоты. Пленка становится голубой и затем снова желтой после 2-х часовой выдержки в воде. Воду меняют, пока pH воды не станет равным приблизительно 7,0. Контрольный образец приготавливают также, но без добавления гексахлорида вольфрама. Ниже приведены ПКИ для этих пленок.

ПКИ пленок из PPD-T

Образцы - ПКИ

Контрольный PPD-T - 28,5

PPD-T c WOx - 35,0е

Изобретение предназначено для получения волокон и пленок с повышенной огнестойкостью и может быть использовано для изготовления одежды работающих в условиях высоких температур и применения пламени и в других областях. Волокна или пленки из арамида, в частности, поли (м-фениленизофталамида) или полибензимидазола, содержащие по меньшей мере 0,1 мас.% вольфрама, пропитывают раствором гексахлорида вольфрама в органическом растворителе. Затем обрабатывают водным раствором для образования смешанных окислов вольфрама. Гексахлорид вольфрама можно вводить в раствор полимера в органическом растворителе и формовать волокно или пленку, которые затем обрабатывают водным раствором. Из указанных волокон получают ткань повышенной огнестойкости. Предельный кислородный индекс 35-44. Потеря веса при 800oC - 40%. 4 с. и 3 з.п. ф-лы, 5 табл. 2 ил.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| US, 3890092 А, 1975 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Новые волокна из ароматических полимеров | |||

| Обзо рная информация, серия "Промышленность химических волокон" | |||

| - М.: НИИТЭХим , 1981, с | |||

| Устройство двукратного усилителя с катодными лампами | 1920 |

|

SU55A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| JP, 122817 А1, 1978. | |||

Авторы

Даты

1998-07-27—Публикация

1993-11-09—Подача