Настоящее изобретение относится к изделиям из поли(п-фенилентерефталамида), которые обладают повышенной огнестойкостью.

В патенте США N 4112016, с датой подачи 3 апреля 1975 г., описаны полиамидные волокна, обладающие повышенными огнезащитными свойствами, такие как поли(п-фенилентерефталамид), которые привиты определенными соединениями фосфора.

В патенте США N 4198494, с датой подачи 30 сентября 1974 г., описана смесь поли(п-фенилентерефталамида) и поли(м-изофталамида), обладающая улучшенным сопротивлением тепловому потоку.

В патенте США N 4741740, с датой подачи 9 сентября 1986 г., описано повышение огнестойкости арамидных волокон путем введения в волокна органических антипиренов с помощью обеспечивающих набухание волокон органических жидкостей.

Наиболее близким аналогом по данному изобретению является изделие из поли(п-фенилентерефталамида), описанное в патенте WO N 9420565, изготовленное по способу уменьшения горючести.

В данном изделии полимер имеет по меньшей мере 0,5% веса из расчета на общий вес изделия металла, где металл присутствует в виде оксидов.

Задачей настоящей группы изобретений является изготовление изделий, которые сохраняют прочность в присутствии пламени, обеспечивая, таким образом, улучшенную защиту от огня, защитная одежда, изготовленная из волокон настоящего изобретения, будет лучше сохранять физическую целостность в пламени.

Настоящее изобретение предлагает изделия, обладающие высокой огнестойкостью, изготовленные из поли(п-фенилентерефталамида), имеющего характеристическую вязкость от 1.5 до 4 дЛ/г и содержащего от 5 до 20 молей серы в виде сульфогрупп на каждые 100 молей повторяющихся звеньев полимера и от 0,5 до 15% вес. металла из расчета на общий вес изделия, где металл присутствует в виде оксидов, выбираемых из группы, включающей оксиды вольфрама и молибдена, и равномерно распределенных по всему изделию, причем указанные изделия обладают огнестойкостью, по меньшей мере, в пять раз более высокой, чем такие же изделия, не содержащие соединения металла.

Настоящее изобретение также предлагает способ изготовления изделий из поли(п-фенилентерефталамида), обладающих высокой огнестойкостью, и этот способ включает стадии контактирования не высушенного изделия из поли(п-фенилентерефталамида) с водным раствором ионов металла, выбираемых из группы, включающей ионы вольфрама и ионы молибдена, для того, чтобы ввести в изделие металл в количестве, достаточном для повышения огнестойкости изделия; и сушки изделия.

Изделия, изготовленные из поли(п-фенилентерефталамида) (ППФ-Т), хорошо известны благодаря их крайне высокой прочности и высокому модулю. Однако в некоторых случаях практического применения необходимо сохранение прочности при воздействии пламени. Используемый здесь термин "изделия" относится к волокнам, тканям, пленкам, узким полоскам, лентам и т.д., которые обладают характеристиками и качествами настоящего изобретения. Термин "изделия" по большей части означает волокна, ткани или пленки, и если здесь упоминаются волокна, ткани или пленки, то эти термины в общем случае входят в понятие "изделия".

Несмотря на то, что волокна из ППФ-Т являются огнестойкими сами по себе, часто желательно иметь изделия из ППФ-Т, которые сохраняют прочность в присутствии пламени, обеспечивая, таким образом, улучшенную защиту от огня. Защитная одежда, изготовленная из волокон настоящего изобретения, будет лучше сохранять физическую целостность в пламени.

Установлено, что волокна, изготовленные из сульфированного ППФ-Т, имеющего характеристическую вязкость от 1,5 до 4 дЛ/г и содержащего в виде сульфогрупп от 5 до 20 молей серы на каждые 100 молей звеньев п-фенилентерефталамида (повторяющиеся звенья полимерной цепи), обладают необходимой высокой огнестойкостью в том случае, когда ППФ-Т, из которого изготовлено изделие, содержит определенное соединение металла, распределенное по всему изделию. Действительно, огнестойкость изделий настоящего изобретения из ППФ-Т, по меньшей мере, в пять раз больше, чем огнестойкость таких же изделий, не содержащих соединения металла.

Под ППФ-Т подразумевают гомополимер поли(п-фенилентерефталамида). ППФ-Т чаще всего получают полимеризацией п-фенилендиамина и терефталоилхлорида. Также получают сополимеры, образующиеся при введении небольших количеств других диаминов наряду с п-фенилендиамином или небольших количеств других хлоридов двухосновных кислот наряду с терефталоилхлоридом. Как правило, другие диамины и другие хлориды двухосновных кислот могут быль использованы в количествах приблизительно до 10% мол. из расчета на п-фенилендиамин или терефталоилхлорид, при условии, что другие диамины и хлориды двухосновных кислот не содержат реакционноспособные группы, которые препятствуют реакции полимеризации. Получение ППФ-Т описано в патентах США N 3869429, 4308374 и 4698414.

При проведении удобного способа изготовления волокон настоящего изобретения на практике ППФ-Т с высокой характеристической вязкостью (приблизительно более 5) смешивают с серной кислотой с концентрацией от 100,2 до 102% для того, чтобы обеспечить желаемую степень сульфирования молекул ППФ-Т. Условия тщательно контролируют так, чтобы молекулярная масса ППФ-Т уменьшалась до характеристической вязкости (ХВ) от 1,5 до 4 дЛ/г (последнюю измеряют на пряже, изготовленной из ППФ-Т), достигая одновременно желаемой степени сульфирования.

Степень сульфирования и степень расщепления ППФ-Т находятся в равновесии, которое контролируется концентрацией серной кислоты, концентрацией полимера в серной кислоте, временем выдержки полимера в кислоте и температурой серной кислоты в процессе обработки.

Установлено, что для растворения и сульфирования ППФ-Т полезно использовать серную кислоту с концентрацией от 100,2 до 102%. Концентрация кислоты выше 103% может вызвать недопустимо сильное расщепление полимера; при концентрации ниже 100,2% для достижения необходимой степени сульфирования может потребоваться недопустимо большое время.

Время и температура, используемые при обработке полимера кислотой, будут оказывать влияние на степень сульфирования и степень расщепления полимера. Установлено, что приемлемыми являются температура в интервале от 75 до 120oC и время от 10 минут до 2 часов.

Характеристическая вязкость, которую определяют по методике, описанной ниже, является мерой молекулярного веса полимера и служит в качестве индикатора снижения молекулярного веса в процессе сульфирования полимера.

При получении волокон настоящего изобретения прядильный раствор обычно готовят путем растворения при необходимой концентрации ППФ-Т в концентрированной серной кислоте. Концентрация полимера в кислоте обычно составляет от 9 до 15% вес. и предпочтительно равна приблизительно 12% вес.; концентрация кислоты равна приблизительно 100-102%.

Условия сульфирования, используемые в настоящем изобретении, приводят к содержанию серы в виде сульфогрупп от 5 до 20 молей на 100 молей повторяющихся полимерных звеньев. При содержании серы ниже 5 молей волокна, по-видимому, не способны поглощать достаточные количества металла. При содержании серы выше 20 молей полимер неизменно имеет неприемлемо низкий молекулярный вес.

Волокна настоящего изобретения могут быть спрядены с использованием условий прядения с воздушным зазором, описанных в патенте США N 3767756, или условий мокрого формования в соответствии с описанием патента США N 3671542. При необходимости волокна настоящего изобретения могут быть окрашены путем введения пигментов или других красителей в прядильный раствор. Раствор сульфированного ППФ-Т может быть экструдирован через многоканальный мундштук для экструзии нитей, который имеет отверстия с диаметром в интервале приблизительно от 0,025 до 0,25 мм. Количество, размер, форма и конфигурация отверстий могут меняться так, чтобы можно было получить необходимые волокна. Экструдированная паста подается в коагуляционную ванну с предварительным пропусканием или без предварительного пропускания через некоагулирующий текучий слой. Некоагулирующий текучий слой, если он используется, обычно представляет собой воздух, но можно использовать другой инертный газ или жидкость, которые не являются коагулянтами для экструдированной пасты. Некоагулирующий текучий слой обычно имеет толщину от 0,1 до 10 см.

Коагулирующая ванна является водной и может содержать до 80% серной кислоты. Температура ванны может быть самой низкой до -10oC; но может также лежать в интервале приблизительно от 25 до 80oC или немного выше.

После пропускания экструдированной пасты через коагулирующую ванну и коагуляции экструдированной пасты в набухшие под действием кислоты и воды волокна эти волокна тщательно промывают для извлечения кислоты и нейтрализации кислотных групп. Раствор для промывки волокна может представлять собой воду, после которой используют щелочную воду.

После формования волокон из сульфированного, имеющего низкую характеристическую вязкость ППФ-Т эти волокна в "не высушенной форме" контактируют с водным раствором соединения металла с целью поглощения металла и, благодаря присутствию этого металла, повышается огнестойкость изделия. Как установлено, ряд металлов при использовании в настоящем изобретении обеспечивает повышение огнестойкости волокон; однако молибден и вольфрам, как показано, обеспечивают действительно замечательное улучшение этого свойства. Испытаны другие металлы, в том числе палладий, ванадий и цирконий, и они, как установлено, также дают некоторое повышение огнестойкости.

Контактирование изделия с водным раствором катионов металла может быть проведено после стадии коагуляции процесса прядения, или водный раствор соединения металла может быть использован непосредственно как коагулирующая волокно жидкость в процессе прядения.

Может быть использовано любое соединение молибдена или вольфрама, которое может образовывать стабильный водный раствор. Соединения, которые способствуют растворению соединений металла, также могут быть добавлены к водному раствору. Подходящие соединения вольфрама включают тетрахлорид вольфрама (с лимонной кислотой для стабилизации раствора), гетерополивольфраматы, такие как фосфорно-вольфрамовые кислоты, гомополивольфраматы, такие как вольфрамат аммония и вольфрамат натрия. Может быть использовано любое соединение вольфрама, если оно растворимо в воде и не дает осадка при проведении процесса. Предпочтительными соединениями вольфрама являются фосфорновольфрамовые кислоты и метавольфрамат аммония. Предпочтительными соединениями молибдена являются фосфорномолибденовые кислоты.

Концентрация металла в водном растворе, температура раствора и время контактирования раствора и не высушенного волокна не имеют решающего значения, при условии, что эффективное количество металла поглощается структурой волокна. Предпочтительны концентрации (измеренные из расчета на элементарный металл) от более чем приблизительно 1% вес. или выше до насыщения водного раствора. Температура, при которой проводят стадию контактирования, может быть любой в пределах интервала температур, при которых раствор является жидким; предпочтительны температуры от 25 до 100oC. Продолжительность контактирования может составлять от одной или двух секунд до часа; чем больше волокна, тем больше время контактирования. Все приведенные выше переменные можно установить таким образом, чтобы конечная концентрация металла в изделии (из расчета на элементарный металл) составляла 0,5-15% вес. из расчета на полученное изделие; причем предпочтительная концентрация равна, по меньшей мере, 1,0% вес.

Определение "не высушенное волокно" означает, что волокно сформовано из водной системы и коагулировано в водной системе и из волокна вода не удалялась до содержания менее чем приблизительно 100% вес. Не высушенные волокна имеют открытую, подобную губке структуру, которая обычно удерживает от 100 до 300 или более % вес. воды из расчета на вес сухого полимера. Когда волокна высушены до содержания воды менее чем приблизительно 20% вес., молекулярная структура необратимо разрушается, и на таком волокне способ настоящего изобретения более не осуществим.

Полагают, что использование сульфированного ППФ-Т, имеющего одновременно низкую характеристическую вязкость, приводит к получению материала, который неожиданно проявляет высокое сродство к некоторым металлам и в сочетании с такими металлами обладает удивительно высокой огнестойкостью. Вольфрамовые и молибденовые растворы наиболее легко поглощаются арамидными структурами, когда эти структуры являются не высушенными и когда арамид имеет низкую характеристическую вязкость; металлы, поглощенные не высушенными арамидными структурами, как полагают, удерживаются более эффективно, если арамид сульфирован и имеет низкую характеристическую вязкость.

Влажное и набухшее волокно, содержащее металл в растворе, затем подают на стадию сушки, которая необходима для получения конечного волокна. Металл, который присутствует в арамидных волокнах при проведении стадии сушки, остается в волокнах после стадии сушки в виде оксидов. Для сушки волокон не требуется никаких специальных условий. Можно использовать любые разумные температуры с учетом того, чтобы исключить повреждение волокон от избыточного нагрева. Предпочтительно сушить волокна в вакууме на нагретых валках или в атмосфере двигающегося инертного газа, хотя это и не требуется; обычно в качестве атмосферы используется воздух.

Сульфированные, имеющие низкую характеристическую вязкость и содержащие оксид металла волокна из ППФ-Т настоящего изобретения обладают улучшенной огнестойкостью и особенно полезны в качестве волокон для защитной одежды и аналогичных изделий, так как они сохраняют огнестойкость при воздействии пламени.

Методы испытаний

Характеристическую вязкость (ХВ) определяют с помощью следующего уравнения:

XB = In(ηoт)/c,

где c представляет собой концентрацию (0,5 г полимера в 100 мл растворителя) раствора полимера, подвергаемого испытанию, а ηoт (относительная вязкость) представляет собой отношение времени протекания раствора полимера и времени протекания одного растворителя при измерении при 30oC в капиллярном вискозиметре. Величина характеристической вязкости, которая приведена и определена в данном случае, представляет собой величину, полученную при использовании в качестве растворителя концентрированной серной кислоты (96%-ной H2SO4).

Содержание серы

Образцы пряжи в небольшом количестве (приблизительно 0,5 г) растворяют в приблизительно 96%-ной серной кислоте, и затем добавляют воду, чтобы осадить полимер. Затем непрерывно добавляют воду, чтобы тщательно промыть полимер и удалить из него любое количество свободного сульфата, например сульфата натрия. Полученный образец полимера сушат и тщательно взвешивают. После взвешивания образец помещают в колбу Шенигера для сжигания в чистом кислороде. Образующиеся при сжигании SO2 и SO3 абсорбируют водой с образованием серной кислоты. Кислоту титруют хлоридом бария для определения содержания серы, которая связана серной кислотой или сульфогруппами, в исходном образце пряжи. Содержание серы определяют в молях серы в виде сульфогрупп на 100 молей повторяющихся звеньев ППФ-Т.

Испытание на огнестойкость

Конец образца высушенной пряжи прикрепляют к стационарной балке, расположенной горизонтально над другой стационарной балкой, и удерживают в натяжении с помощью груза. Пламя держат под горизонтальной частью нити и записывают время, в течение которого пряжа прогорит насквозь, а груз упадет. В данном испытании температура пламени составляет приблизительно 700oC. Так как при проведении испытания могут иметь место значительные изменения условий, испытания, представленные здесь, обычно проводят одновременно на пряже настоящего изобретения и той же пряже, не содержащей металл и используемой в качестве контроля. Огнестойкость определяют как отношение времен, необходимых для того, чтобы разрушилась испытуемая пряжа и контрольная пряжа равного веса; или, с другой стороны, веса пряж могут быть подобраны так, чтобы получить почти одинаковое время воздействия пламени до их разрушения, и в этом случае огнестойкость будет представлять собой отношение весов испытуемой пряжи и контрольной пряжи.

Содержание металла

Содержание металла определяют с помощью индуктивной связанной плазменно-атомной эмиссионной спектроскопии, описанной в стандарте ASTM-C 1111-88.

Описание предпочтительных вариантов осуществления изобретения

Следующие примеры иллюстрируют изобретение, но их не следует рассматривать как ограничивающие настоящее изобретение.

Пример 1

В этом примере получают обработанные вольфрамом волокна, которые испытывают на огнестойкость.

Готовят четыре различных прядильных раствора поли(п-фенилентерефталамида) (ППФ-Т) в 100, 1%-ной серной кислоте.

1. Раствор, содержащий 19,4% вес. ППФ-Т, получают с использованием ППФ-Т, имеющего характеристическую вязкость 6,37 дЛ/г и содержание серы 0,7 моля на 100 молей повторяющихся звеньев ППФ-Т.

2. Раствор, содержащий 10% вес. ППФ-Т, получают с использованием ППФ-Т, имеющего характеристическую вязкость 3,40 дЛ/г и по существу содержащего 0 молей серы на 100 моль повторяющихся звеньев ППФ-Т.

3. Раствор, содержащий 19,4% вес. ППФ-Т, получают с использованием ППФ-Т, имеющего характеристическую вязкость 5,17 дЛ/г и содержание серы 6,0 молей на 100 молей повторяющихся звеньев ППФ-Т.

4. Раствор, содержащий 10% вес. ППФ-Т, получают с использованием ППФ-Т, имеющего характеристическую вязкость 1,97 дЛ/г и содержание серы 6,9 молей на 100 молей повторяющихся звеньев ППФ-Т.

Эти четыре прядильных раствора ППФ-Т формируют в нити в соответствии с методикой, приведенной в патенте США N 3767756.

Порции каждого из сформованных волокон из ППФ-Т в не высушенной форме вводят в контакт на 5 секунд с раствором фосфорновольфрамовой кислоты и затем тщательно промывают. Раствор фосфорновольфрамовой кислоты готовят путем добавления 247,5 весовых частей вольфрамата натрия и 23,75 весовых частей динатрийфосфата к 500 весовым частям воды, доводя pH до 1,1 серной кислотой; после нагревания до кипения раствор становится прозрачным и имеет pH 2,6. Одинаковые порции каждой пряжи из ППФ-Т, которые не обрабатывают раствором вольфрамовой кислоты, используют в качестве контрольных волокон.

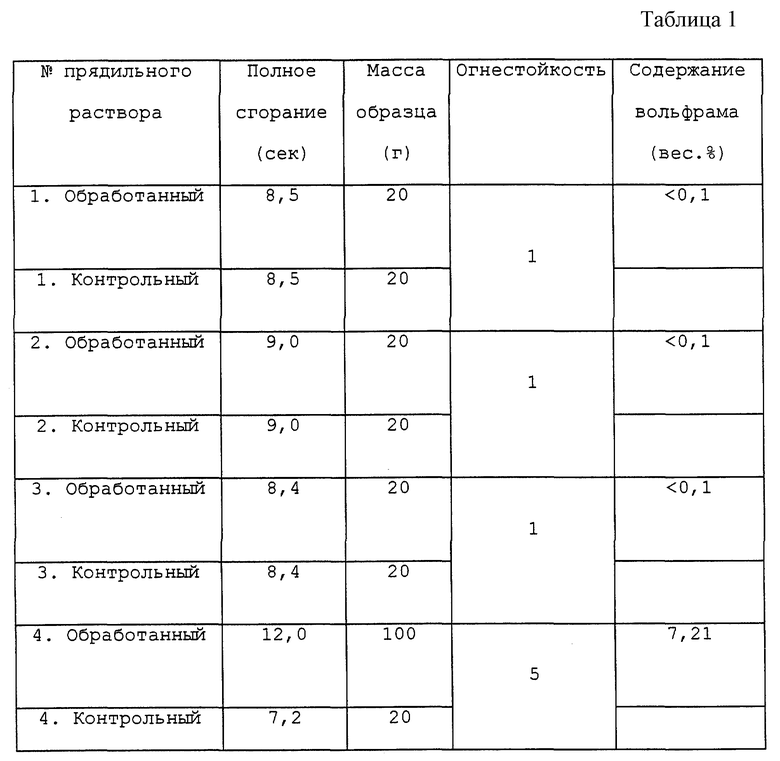

Обработанные вольфрамом волокна и контрольные волокна сушат в течение ночи в вакуумной печи при 80oC. Затем три образца каждого волокна подвергают испытанию на огнестойкость, определяя время разрушения при постоянной массе и отношение времени для обработанных волокон и времени для контрольных волокон. Результаты испытания на огнестойкость как средние значения трех величин представлены в табл. 1.

Следует отметить, что только обработанные волокна, изготовленные из прядильного раствора номер 4, являются волокнами настоящего изобретения, которые получены в этом примере. По непонятным пока причинам волокна, изготовленные из других прядильных растворов, не были улучшены при обработке вольфрамом. ППФ-Т в прядильных растворах с номерами 1 и 3 имеет характеристическую вязкость выше 4 дЛ/г, которая, по-видимому, слишком высока, чтобы обеспечить соответствующее поглощение обрабатывающего металла. ППФ-Т в прядильных растворах с номерами 1 и 2 содержит серы меньше, чем 5 молей на 100 молей повторяющихся звеньев ППФ-Т, что, по-видимому, слишком мало, чтобы связать и удержать обрабатывающий металл. ППФ-Т в прядильном растворе с номером 1 имеет также слишком высокую характеристическую вязкость и слишком низкое содержание серы.

Пример 2

Волокна, сформованные из прядильного раствора номер 4 примера 1, обрабатывают в течение 5 секунд раствором фосфорномолибденовой кислоты. Раствор фосфорномолибденовой кислоты готовят путем добавления 49,5 весовых частей молибдата натрия и 4,75 весовых частей динатрийфосфата к 100 весовым частям воды; доводят pH до 2,5 серной кислотой; после нагревания до кипения раствор становится прозрачным.

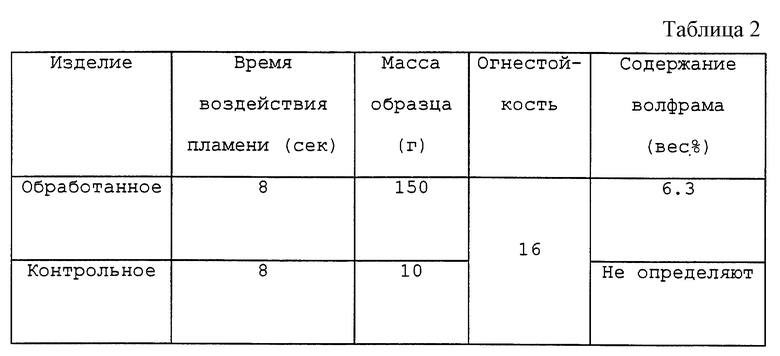

Обработанные молибденом волокна и соответствующие контрольные волокна сушат в течение ночи в вакуумной печи при 80oC, затем по три образца каждого волокна подвергают испытанию на огнестойкость, при этом подбирают вес пряжи так, чтобы получить почти одинаковое время воздействия до разрушения. Определяют отношение разрушаемой массы для обработанного волокна и разрушаемой массы для контрольного волокна. Результаты испытания на огнестойкость как средние значения трех величин представлены в табл. 2.

Пример 3

Волокна, сформованные из прядильного раствора номер 4, обрабатывают путем контактирования в течение 5 секунд с ванадиевым раствором в одном варианте и палладиевым раствором - в другом. Ванадиевый раствор готовят путем добавления вначале 49,5 весовых частей ванадата натрия и 4,75 весовых частей динатрийфосфата к 100 весовым частям воды, доводя pH до 3 серной кислотой и затем объединяя 18 весовых частей этого раствора с раствором, содержащим 45 весовых частей уксусной кислоты и 37 весовых частей воды. Палладиевый раствор готовят путем добавления 1,4 весовых частей хлорида палладия и 12 весовых частей лимонной кислоты к 100 весовым частям воды и нагревания до тех пор, пока раствор не станет прозрачным.

Достигается 2-кратное увеличение огнестойкости волокон, обработанных как ванадием, так и палладием.

Пример 4

В настоящем примере арамидные волокна, сформованные из раствора 4 примера 1, обрабатывают путем контактирования с растворами вольфрама различных концентраций в соответствии с настоящим изобретением и испытывают на огнестойкость.

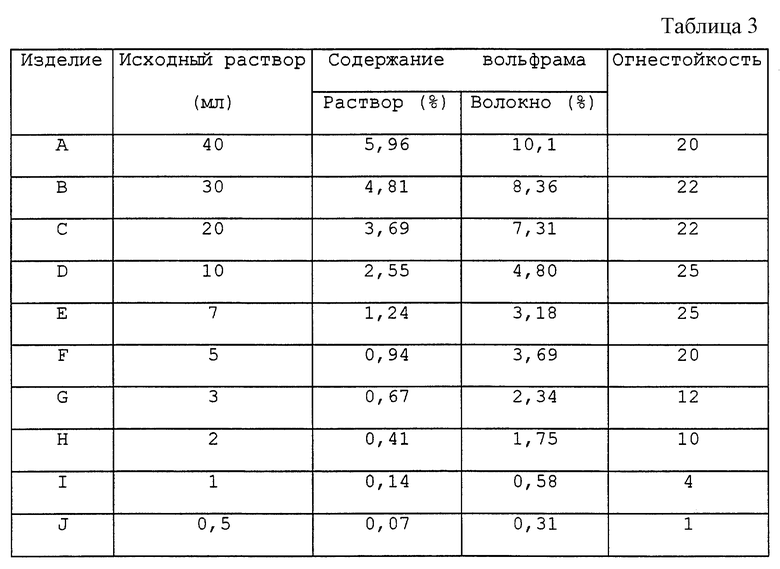

Вольфрамовые растворы готовят разбавлением исходного раствора водой в количествах, приведенных в таблице, до общего объема 50 мл. Исходный раствор готовят из 49,5 г вольфрамата натрия, 4,75 г фосфата натрия и 100 мл воды, добавляя серную кислоту до pH 2,0. Перед приготовлением растворов исходный раствор перемешивают в течение 30 минут при 80oC.

Образец не высушенных волокон погружают на пять секунд в каждый раствор, содержащий вольфрам, и затем немедленно промывают водой и сушат. Определяют содержание вольфрама в волокнах и их огнестойкость. В этом примере проводят испытание на огнестойкость, чтобы показать улучшение огнестойкости волокон настоящего изобретения по сравнению с аналогичными волокнами, не содержащими вольфрам.

Для определения огнестойкости испытываемая пряжа и контрольная пряжа одновременно подвергаются испытанию на огнестойкость, в котором вес контрольной пряжи составляет 10 грамм, а вес испытываемой пряжи подбирают методом проб и ошибок так, чтобы оба образца сгорали от начала до конца с разницей друг от друга в пределах 3 секунд. Обычно пряжа сгорает полностью за время от 7 до 10 секунд. Огнестойкость в настоящем примере представляет собой отношение веса испытываемой пряжи к весу контрольной пряжи. В этом испытании показано, что концентрация вольфрама приблизительно 1% вес. обеспечивает огнестойкость около 5 (см. табл. 3).

Изделия, изготовленные из поли(п-фенилентерефталамидного) полимера, имеющего характеристическую вязкость от 1,5 до 4 дЛ/г, содержание серы в виде сульфогрупп от 5 до 20 молей на 100 молей повторяющихся полимерных единиц и металл присутствует в виде оксидов вольфрама и оксидов молибдена в количестве от 1,0 до 15 вес.%, и способ его изготовления. Данные изделия обладают огнестойкостью, по меньшей мере, в пять раз более высокой, чем такие же изделия, не содержащие соединения металлов. Защитная одежда, изготовленная из волокон настоящего изобретения, будет лучше сохранять физическую целостность в пламени. 2 с. и 9 з.п.ф-лы, 3 табл.

| Экономайзер | 0 |

|

SU94A1 |

| Экономайзер | 0 |

|

SU94A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИ-N-ФЕНИЛЕНТЕРЕФТАЛАМИДА И ЕГО СОПОЛИМЕРОВ | 1993 |

|

RU2057766C1 |

Авторы

Даты

2000-09-20—Публикация

1996-08-21—Подача