Изобретение относится к производству клеевых соединений и может быть использовано при создании светофильтров и других деталей кино- и фотоаппаратуры.

Известен способ склеивания полимерных пленочных материалов путем нанесения на склеиваемые поверхности раствора материала пленки в смеси органических растворителей, сушки, контактирования и создания давления l 3.

Способ не позволяет получить прное и эластичное клеевое соединение.

Наиболее близким к изобретению по технической сущности и достигаемому результату является способ склеивания полимерных пленочных материалов путем нанесения на склеиваемые поверхности дизоцианата, контактирования и создания давления С23.

Известный способ обеспечивает кевое соединение с невысокой прочностью и эластичностью клеевого шва.

Цель изобретения - увеличение прочности и эластичности клеевого соединения.

Поставленная цель достигается тем, что согласно способу склеивания полимерных пленочных материалов путем обработки склеиваемых прверхностей диизоцианатом, их контактирования и создания давления на одну или обе обработанные диизоцианатом поверхности наносят фенилглицидиловый эфир в количестве 0,35 0,60 мг/см.

С целью ускорения процесса склеивания клеевой шов термообрабатывают при 130-145°С в течение 2-3 мин

Пример 1. Склеиваемые поверхности ацетобутиратцеллкшозных (АБЦ) пленок толщиной 150 мкм при 25°С обрабатывают толуилен-2-4-диизоцианатом (ТДИ).

Удельный расход ТДИ 0,2 мг/см при ширине нахлестки 2,5 мм. Через 2 мий на одну из склеиваемых поверхностей наносят фенилглицидиловый эфир (ФГЭ) в количестве 0,5 мг/см, склеиваемые поверхност быстро соединяют внахлестку и прижимают с усилием 0,3 кг/см . Через 24 ч полученное соединение имеет прочность не меньшую прочности АБЦпленки. При этом соединительный шо прозрачный и гибкий.

Пример 2. Склеиваелие поверхности АБЦ-пленок, толщиной 150 мкм при 25°С обрабатывают ТДИ.

Через 2 мин на одну из склеиваемых поверхностей наносят ФГЭ в колчестве 0,5 мг/см -, склеиваемые поверхности быстро соединяют внахлестку и через лавсановую прокладку толщиной 0,2 мкм соединительный шов одновременно с прижатием с усилием 0,3 кг/см подвергают термообработке при 130°С (скорость 5 перемещения нагревательного инструмента 3 м/с) .

Через 2 мин полученное соединение имеет прочность, не меньшую прочности АБЦ-пленки. При этом соеди0 нительный шов прозрачный и гибкий.

Пример 3. Склеивание АБЦпленок по примеру 2.

Удельный расход ФГЭ на одну из 5 склеиваемах поверхностей 0,35 мг/см.

Пример 4. Склеивание АБЦпленок по примеру 2. Обработка гексаметилендиизоцианатом (ГМДИ). Удельный расход ГМДИ 0,15 мг/см. 0 Термообработка при 135°С.

Пример 5. Склеивание АБЦпленок по примеру 2. Обработка двух склеиваемых поверхностей ФГЭ. Удельный расход ФГЭ 5 0,9 мг/см.

Пр.и мер б. Склеивание трицатетатцеллюлозных ТТАЦ)-пленок по примеру 2. Термообработка при 0 145С.

Прим е-р 7. Склеивание ТАЦпленок по примеру 6. Удельный расход ФГЭ на одну из склеиваемых поверхностей 0,35 мг/см. 5 Пример 8. Склеивание ТАЦпленок по примеру 6. Удельный расход ФГЭ на две склеиваеьые поверхности 0,9 илг/см.

Пример .9. Склеивание ТАЦ0 пленок по примеру 4. Термообработка при 130С. .

П Ри мер 10. Склеивание пленок на основе сополимера стирола 5 с акрилонитрилом (САН-пленок)толщиной 160 мкм по примеру 6.

Пример 11. Склеивание САН.пленок по примеру 10. Удельный расход ФГЭ на одну из склеиваемых поверхностей 0,6 мг/см.

Пример 12. Склеивание САНпленок по примеру 4. Удельный расход ФГЭ на одну из склеиваемых поверхностей 0,4 мг/см. Термоюбработка при 130°С.

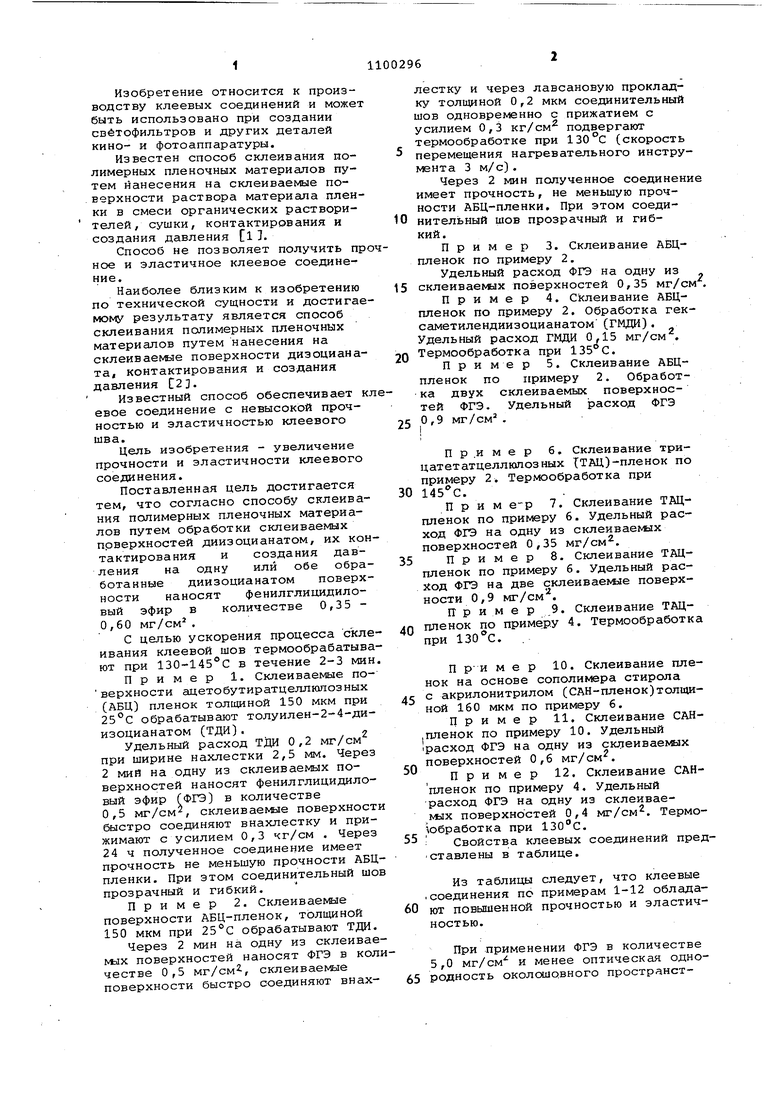

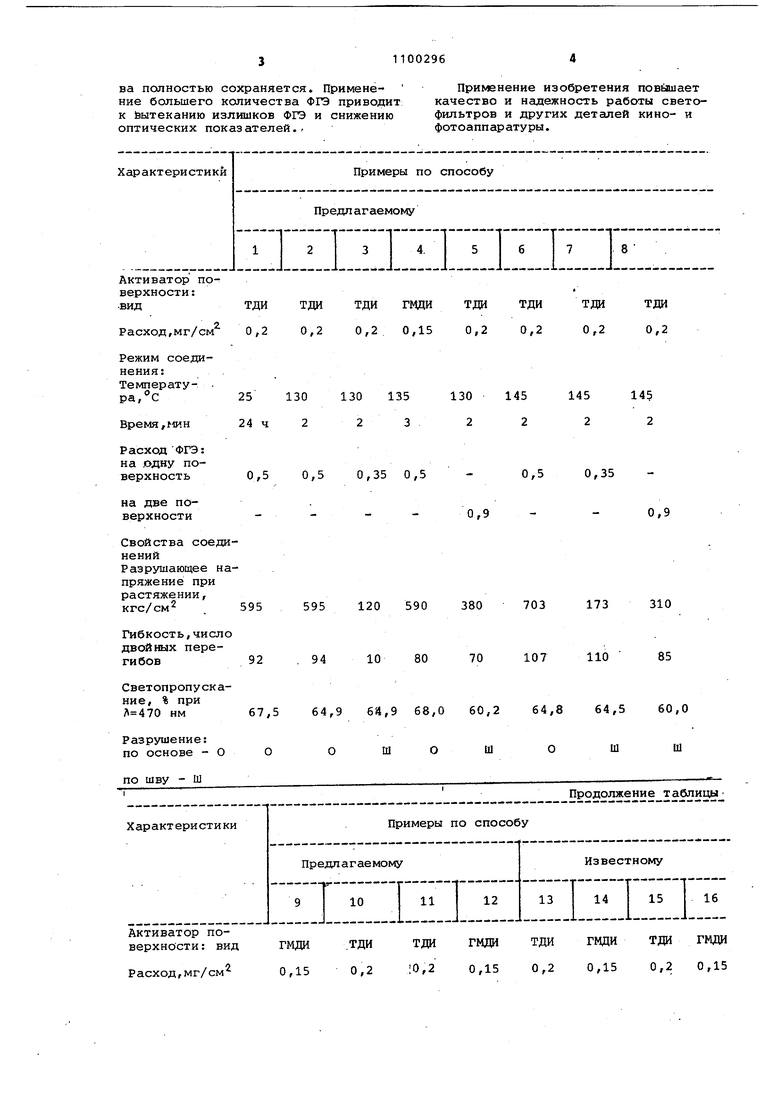

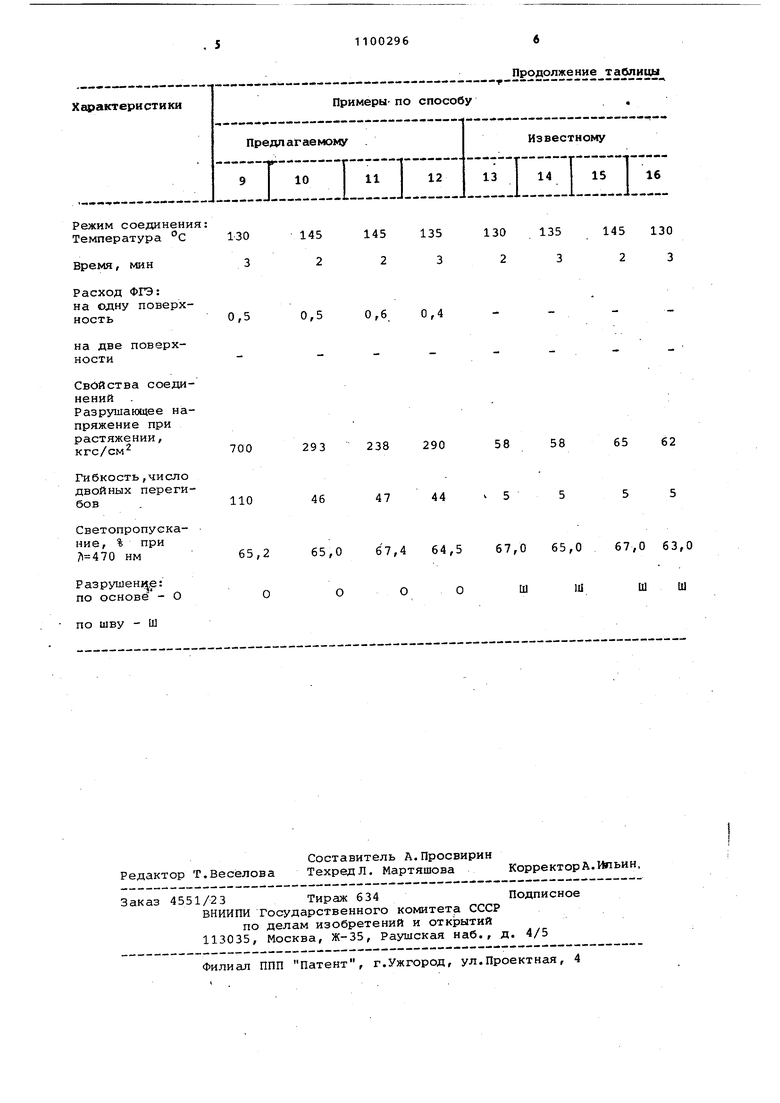

5 : Свойства клеевых соединений представлены в таблице.

Из таблицы следует, что клеевые соединения по примерам 1-12 облада0 ют повышенной прочностью и эластичностью.

При применении ФГЭ в количестве 5,0 мг/см и менее оптическая одно5 родность околошо.вного пространства полностью сохраняется. Применение большего количества ФГЭ приводит к Ёытеканию излишков ФГЭ и снижению оптических показателей..

Применение изобретения повЁдиает качество и надежность работы светофильтров и других деталей кино- и фотоаппаратуры.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения сополимеров изоцианатного компонента с мономером | 1988 |

|

SU1666467A1 |

| Способ изготовления слоистых пленочных материалов | 1981 |

|

SU1032005A1 |

| ПРОПИТЫВАЮЩАЯ КОМПОЗИЦИЯ ДЛЯ МАТЕРИАЛОВ С ПОРИСТОЙ СТРУКТУРОЙ И ВЛАЖНОСТЬЮ БОЛЕЕ 10%, СПОСОБ ГИДРОИЗОЛЯЦИИ ВЛАЖНОГО БЕТОНА (ВАРИАНТЫ) И СПОСОБ ИЗГОТОВЛЕНИЯ ВОДОСТОЙКОЙ ФАНЕРЫ (ВАРИАНТЫ) С ИСПОЛЬЗОВАНИЕМ ЭТОЙ КОМПОЗИЦИИ | 2006 |

|

RU2323196C1 |

| КОМПОЗИЦИЯ ДЛЯ ПОЛУЧЕНИЯ ПОЛИИЗОЦИАНУРАТОВ ДЛЯ ТЕПЛО- И ТЕРМОСТОЙКИХ МАТЕРИАЛОВ | 1992 |

|

RU2061709C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СЛОИСТЫХ ПАНЕЛЕЙ | 2005 |

|

RU2291057C1 |

| СПОСОБ СКЛЕИВАНИЯ ПОЛИИМИДНЫХ ПЛЕНОК | 1972 |

|

SU324258A1 |

| Способ склеивания деталей,охватывающих одна другую | 1980 |

|

SU937499A1 |

| Способ склеивания деталей | 1989 |

|

SU1694615A1 |

| Клей медицинский | 1969 |

|

SU884705A1 |

| Клеевая композиция | 1983 |

|

SU1124012A1 |

1. СПОСОБ СКЛЕИВАНИЯ ПОЛИМЕРНЫХ ПЛЕНОЧНЫХ МАТЕРИАЛОВ путем обработки склеиваемых поверхностей, диизоцианатом, их контактирования и создания давления, отличающий с я тем, что, с целью увеличения прочности и эластичности клеевого соединения, на одну или на обе обработанные диизоцианатом поверхности наносят фенилглицидиловый эфир в количестве 0,35- . -0,60 мг/см. 2. Способ по п. -1, отличающий с я тем, что, с целью ускорения процесса склеивания, клеевой шов термообрабатывают при 1зО-145с в течение 2-3 мин.

.

25130130 135

24 ч223

0,50,50,35 0,5 Свойства соединенийРазрушающее напряжение при растяжении, кгс/см2595 595120 590 Гибкость,число двойных перегибов92Светопропуекание, % при 64,9 64,9 68, нм67,5

О О

О

ГМДИ .ТДИ ТДИ ГМДИ 0,15 0,2 :0,2 0,15

145 2

130145

145 2

22

0,35

0,5

0,9

0,9 1080

Ш

Ш

Ш

О

Продолжение таблицы

ТДИ ГМДИ ТДИ ГМДИ 0,2 0,15 0,2 0,15 Режим соединения: Температура °С 145145 22 Время, мин Расход ФГЭ: на одну поверх0,50,6 ность на две поверхностиСвойства соединенийРазрушающее напряжение при растяжении, кгс/см 293238 Гибкость,число двойных перегибовСветопропуекание, % при 65,265,067, нм

Разрушенное:

О по основе - О

О

по шву - Ш

Продолжение таблицы 47

Ш

Ш

Ш Ш

О 35 130135 145 130 23 3 23 ,4 5858 90 6562 44 5 64,567,0 65,067,0 63,0

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Патент США 2990290, кл | |||

| Светоэлектрический измеритель длин и площадей | 1919 |

|

SU106A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| СПОСОБ СОЕДИНЕНИЯ ПОЛИИМИДНЫХ ПЛЕНОК | 1972 |

|

SU421710A1 |

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

Авторы

Даты

1984-06-30—Публикация

1982-05-17—Подача