Изобретение относится к текстильной промышленности и касается способа получения фасонной пряжи и устройства для его осуществления, которые могут быть использованы при производстве фасонной пряжи на пневмомеханических, аэромеханических, аэродинамических и других прядильных машинах.

Известен бескольцевой способ получения фасонной пряжи путем создания в транспортирующем канале загнутых пучков волокон, образующих затем фасонный эффект при формировании пряжи. Известно также устройство для осуществления этого способа, содержащее дискретизирующее устройство, транспортирующий канал с подвижным стержнем и крутильно-формирующий орган. Формирование пучков волокон для получения фасонного эффекта происходит при движении стержня в сечении транспортирующего канала. Выход стержня из этого канала определяет пневматическую транспортировку пучка в крутильно-формирующий орган, где происходит образование фасонной пряжи [1] .

Недостатком известных технических решений является ограниченный ассортимент фасонной пряжи из-за невозможности получения цветового эффекта. Кроме этого, формируемые для получения фасонного эффекта пучки представляют собой крупные комплексы изогнутых волокон, которые плохо впрядаются и вызывают повышенную обрывность.

Наиболее близким из известных является способ получения фасонной пряжи, по которому формируют пучки волокон путем отделения от питающего волокнистого продукта в виде ленты или ровницы по его ширине части волокон перед дискретизацией питающего волокнистого продукта и последующего разделения их по длине, подают пучки волокон к дискретизированным волокнам, транспортируют вместе с ними воздушным потоком в прядильную камеру и формируют в ней фасонную пряжу.

Известно также устройство для осуществления этого способа, содержащее установленные в корпусе питающую пару и дискретизирующий валик, связанный конфузором с прядильной камерой [2] .

Недостатком данных технических решений является формирование изогнутых пучков волокон за счет захвата гарнитурой дискретизирующего валика части волокон питающего продукта, поступающих через паз питающего столика. Изогнутые пучки волокон в прядильной камере вызывают повышенную обрывность и получение шишковатой пряжи.

Целью изобретения является повышение качества пряжи. Эта цель в способе получения фасонной пряжи, по которому формируют пучки волокон путем отделения от питающего волокнистого продукта в виде ленты или ровницы по его ширине части волокон перед дискретизацией питающего волокнистого продукта и последующего разделения их по длине, подают пучки волокон к дискретизированным волокнам, транспортируют вместе с ними воздушным потоком в прядильную камеру и формируют в ней фасонную пряжу, достигается тем, что отделение части волокон от питающего волокнистого продукта осуществляют воздушным потоком в направлении, перпендикулярном направлению движения питающего волокнистого продукта, при этом отделенную от питающего волокнистого продукта часть волокон перед подачей к дискретизированным волокнам проводят воздушным потоком вне зоны дискретизации питающего волокнистого продукта. В устройстве для получения фасонной пряжи, содержащем установленные в корпусе питающую пару и дискретизирующий валик, связанный конфузором с прядильной камерой, эта цель достигается тем, что дискретизирующий валик установлен в корпусе консольно с образованием со стороны свободного торца канала для прохода части волокон с поперечным сечением, меньшим половины большего сечения конфузора, при этом канал выполнен сообщающимся с конфузором.

Канал образован за счет выполнения выемки в параллельной торцу дискретизирующего валика боковой стенке корпуса, при этом выемка расположена вдоль свободного торца дискретизирующего валика и зоны перехода к нему питающего волокнистого продукта из питающей пары.

Канал образован за счет выполнения дискретизирующего валика с длиной, меньшей длины питающей пары. В корпусе на его противоположной выемке боковой стенке дополнительно выполнена выемка. Устройство имеет волокнонаправляющую воронку, размещенную в зоне между питающей парой и дискретизирующим валиком с возможностью возвратно-поступательного перемещения параллельно оси дискретизирующего валика.

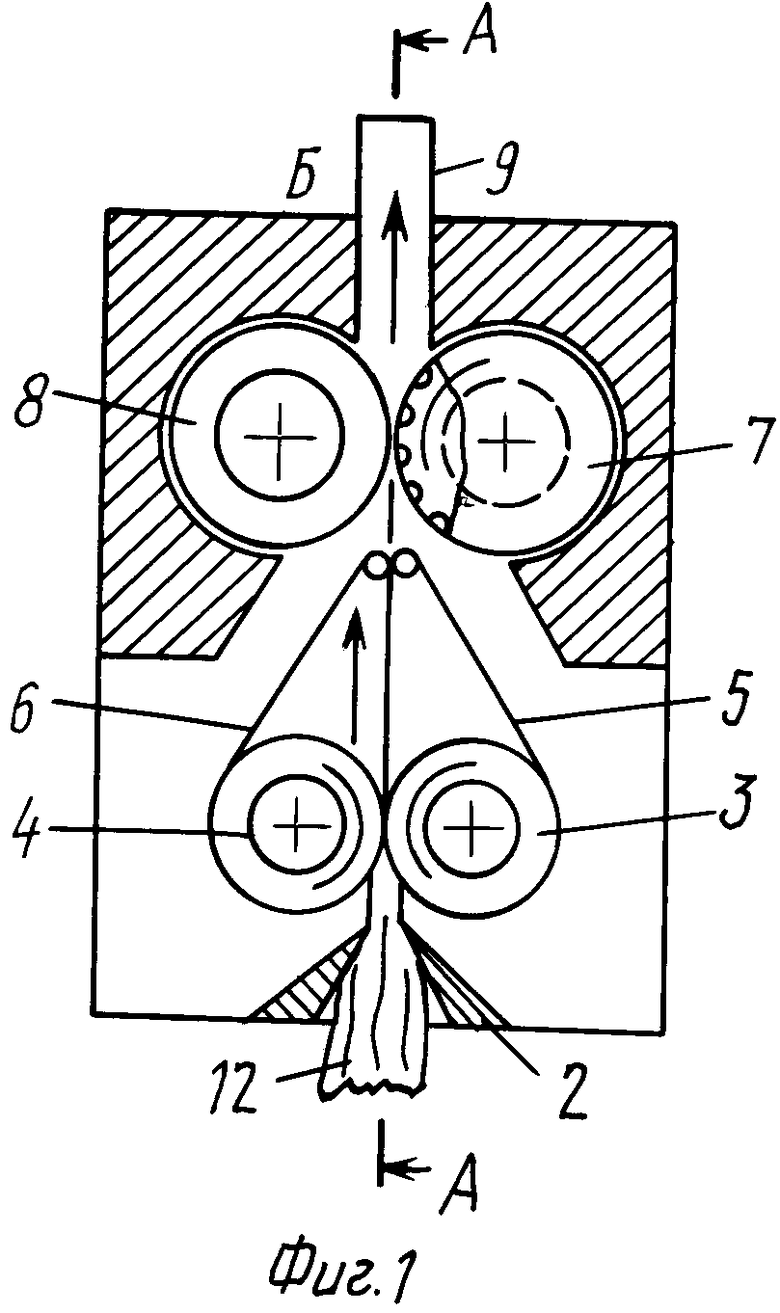

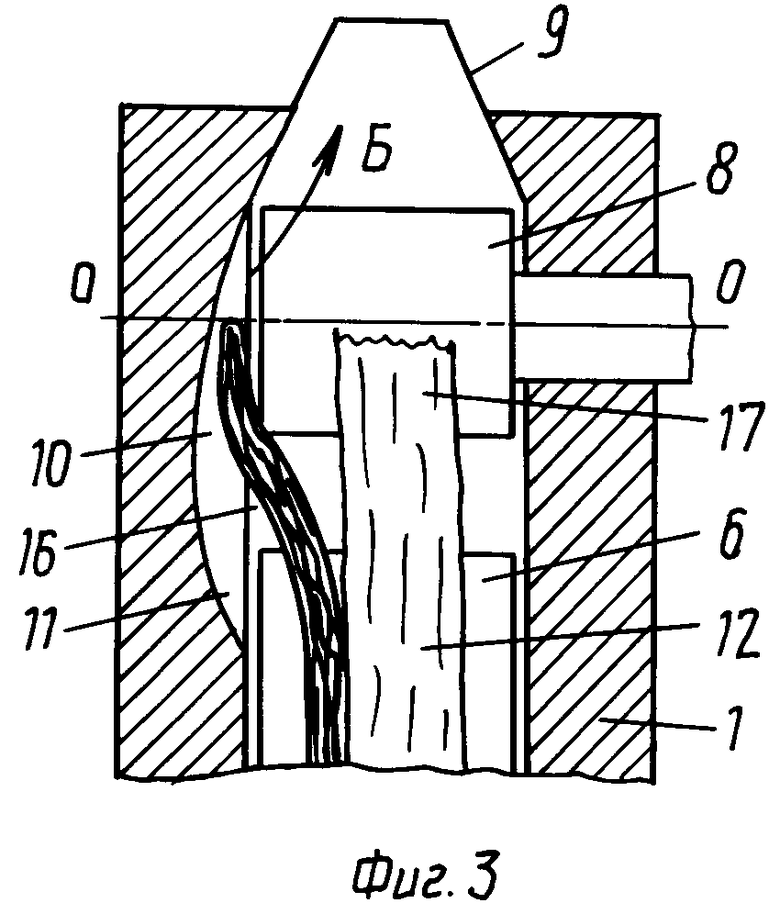

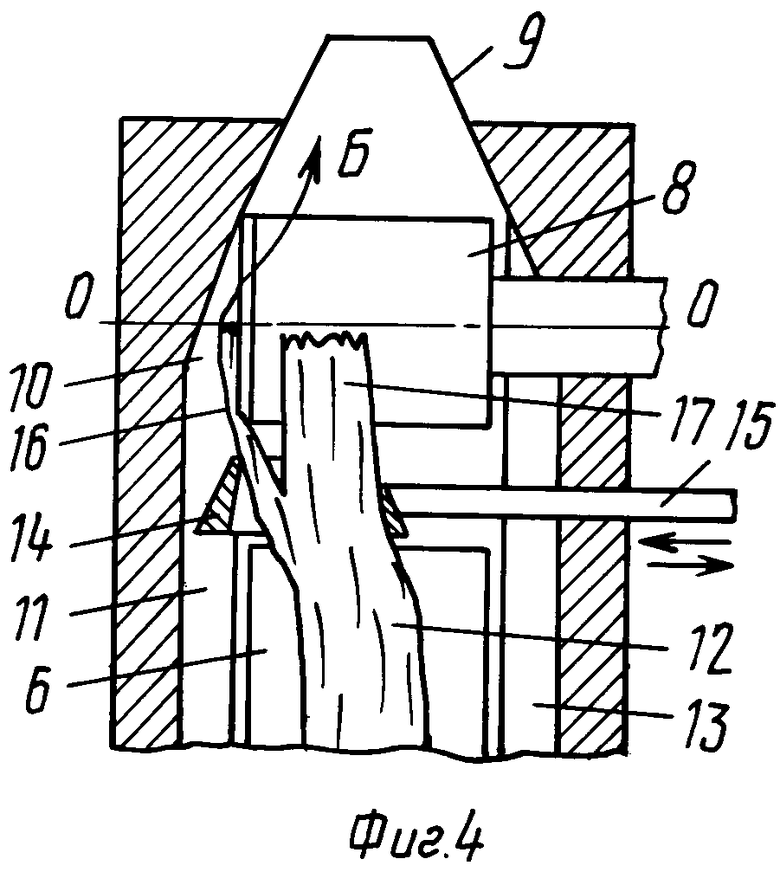

На фиг. 1 изображена схема устройства; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 и 4 - варианты выполнения устройства.

Устройство для получения фасонной пряжи содержит установленные в корпусе 1 воронку 2, питающую пару валиков 3 и 4 с бесконечными ремешками 5 и 6 и выпускную пару с дискретизирующим валиком 7 и прижатым к нему нажимным валиком 8. Дискретизирующий и нажимной валики связаны конфузором 9 с прядильной камерой (не показана).

Дискретизирующий валик 7 установлен в корпусе 1 консольно с образованием со стороны свободного конца канала 10 для прохода части волокон с поперечным сечением, меньшим половины большего сечения конфузора 9. Канал 10 выполнен сообщающимся с конфузором и образован за счет выполнения дискретизирующего валика 7 с длиной, меньшей длины питающей пары (фиг. 2).

Канал 10 может быть образован за счет выполнения выемки 11 в параллельной торцу дискретизирующего валика боковой стенке корпуса (фиг. 3). Выемка 11 расположена вдоль свободного торца дискретизирующего валика и зоны перехода к нему питающего волокнистого продукта 11 из питающей пары. На противоположной выемке 11 боковой стенке корпуса может быть дополнительно выполнена выемка 13 (фиг. 4). В корпусе 1 в зоне между питающей парой и дискретизирующим валиком размещена волокнонаправляющая воронка 14, имеющая возможность возвратно-поступательного перемещения параллельно оси дискретизирующего валика посредством штока 15.

Питающий волокнистый продукт 12 в виде ленты или ровницы через воронку 2 подают питающий парой валиков 3 и 4 и ремешками 5 и 6 к зажиму выпускной дискретизирующей пары валиков 7 и 8. Перед дискретизацией продукта формируют пучки волокон путем отделения от него по его ширине части волокон 16, которое осуществляют воздушным потоком Б в направлении, перпендикулярном направлению движения продукта 12. Отделенную часть волокон 16 проводят воздушным потоком Б по каналу 10, а затем после линии зажима О-О валиков 7 и 8 смещают этим потоком в обратном направлении, в сторону этих валиков и разделяют волокна по длине. Образующиеся при этом пучки волокон тем же воздушным потоком подают к дискретизированным в выпускной паре волокнам основной части 17 питающего продукта и вместе с ними транспортируют по конфузору воздушным потоком в прядильную камеру, где из них формируют фасонную пряжу.

Воздушный поток для отделения от питающего продукта части волокон создается в канале 10 за счет сообщения его с конфузором.

Смещение части волокон питающего продукта для формирования пучков может быть осуществлено также за счет принудительного программирующего воздействия на продукт, например, при помощи пневматических форсунок или дополнительной волокнонаправляющей воронки 14 под действием штока 15 от программирующего устройства.

Из подаваемых в прядильную камеру пучков волокон на пряже формируются утолщения, придавая ей фасонный эффект. Так как питающий продукт обладает естественной неровнотой по линейной плотности, то упругие свойства волокон не постоянны. Поэтому поперечные смещения части волокон носят хаотический колебательный характер. Из-за этого образующиеся пучки подаются в камеру неравномерно, поэтому формируемая пряжа по своей длине содержит беспорядодчно расположенные утолщения, что предупреждает образование муарового эффекта в тканых и трикотажных изделиях.

Для получения цветового эффекта фасонной пряжи по данному способу отделяемая часть волокон 16 может иметь заданный цвет за счет введения ленты или ровницы иного цвета, чем основная часть волокон питающего продукта.

Данное устройство работает аналогично вытяжному прибору, в результате чего получаемые пучки волокон имеют высокую распрямленность, что способствует их хорошей впрядаемости и стабильности процесса формирования пряжи и позволяет вырабатывать пряжу лучшего качества и с меньшей круткой, а следовательно, с большей производительностью. Высокая распрямленность волокон в пучках определяет переработку пряжи на трикотажных машинах и ткацких станках. Наличие пучков волокон в дискретном потоке определяет повышенную обрывность в прядении. Для снижения обрывности необходимо уменьшение протяженности пучков. Это может быть достигнутом за счет меньшей длины предназначенных для образования пучков волокон, составляющей 0,25-1,0 от средней длины основной части волокон питающего продукта. (56) 1. Опубликованная заявка ФРГ N 2808589, кл. D 01 H 1/00, опублик. 1978.

2. Патент Японии N 55-17811, кл. D 01 H 7/882, 1980.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ФАСОННОЙ ПРЯЖИ | 1985 |

|

SU1321144A2 |

| Пневмомеханическое прядильное устройство для получения фасонной одиночной пряжи | 1990 |

|

SU1781336A1 |

| СПОСОБ БЕСКОЛЬЦЕВОГО ПРЯДЕНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1994 |

|

RU2090669C1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ПРЯЖИ | 1995 |

|

RU2095498C1 |

| СПОСОБ ДИСКРЕТИЗАЦИИ ВОЛОКНИСТОГО МАТЕРИАЛА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2220237C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПРЯЖИ ИЗ ЖГУТА ХИМИЧЕСКИХ ВОЛОКОН | 1986 |

|

RU1489225C |

| УЗЕЛ ДИСКРЕТИЗАЦИИ ПНЕВМОМЕХАНИЧЕСКОЙ ПРЯДИЛЬНОЙ МАШИНЫ | 1998 |

|

RU2128737C1 |

| Устройство для бескольцевого прядения | 1977 |

|

SU897116A3 |

| СПОСОБ ПОДАЧИ ВОЛОКНИСТОГО ПРОДУКТА К ТЕХНОЛОГИЧЕСКИМ МЕСТАМ ТЕКСТИЛЬНОЙ МАШИНЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1994 |

|

RU2078160C1 |

| ПОЛУФАБРИКАТ ДЛЯ ПРЯДИЛЬНОГО ПРОИЗВОДСТВА, СПОСОБ ЕГО ПОЛУЧЕНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2057824C1 |

Авторы

Даты

1994-05-15—Публикация

1982-09-30—Подача