Изобретения относятся к текстильной промышленности и могут быть использованы в прядильном производстве для получения пряжи из целлюлозных волокон и смесей с ними.

Известен способ бескольцевого прядения, заключающийся в уплотнении ленты, разделении ее зубьями дискретизирующего барабанчика на отдельные волокна, подаче дискретного потока к крутильно-формирующему органу, сгущении их в ленточку и скручивании в пряжу.

Известное устройство для осуществления данного способа бескольцевого прядения содержит уплотняюще-разъединящее приспособление, состоящее из уплотнительной воронки, размещенной на питающем столике, питающего цилиндра и дискретизирующего барабанчика, и узел сороочистки, состоящий из воздушного канала и улавливающего канала, соединяющегося со сборной камерой крутильно-формирующего органа.

Недостатком известных способа и устройства является то, что в процессе дискритизации происходит разрыв волокон (уменьшение средней длины), повреждение волокон (потеря прочности), отрыв малых концов (2 5 мм) волокон и повышение их крючковатости, что обуславливает снижение качества получаемой пряжи: снижается прочность, увеличивается ворсистость, и, как следствие, повышается обрывность пряжи, снижается производительность оборудования. Кроме того, по мере протекания технологического процесса снижается влажность перерабатываемых волокон, что приводит к увеличению трения волокон, росту статического электричества, а следовательно, и к увеличению обрывности.

Наиболее близким к предлагаемому способу является способ бескольцевого прядения, заключающийся в уплотнении волокнистого продукта, его дискретизации, увлажнении волокон паром, сгущении волокон и скручивании их в пряжу.

Наиболее близким к предлагаемому устройству является устройство для бескольцевого прядения, содержащее размещенную в корпусе узла дискретизации уплотнительную воронку, питающий столик с питающим цилиндром, дискретизирующий барабанчик, узел сороочистки и сороудаления, крутильно-формирующий орган и канал для подачи увлажняющей рабочей среды.

Увлажнение волокон после их дискретизации позволяет увеличить силы трения между ними и повысить тем самым прочность формируемой из них пряжи.

Изменения других качественных и структурных характеристик пряжи невозможно добиться, осуществляя увлажнение в этой зоне, так как самые критические для волокон процессы процессы дискретизации протекают без улучшения физических и механических свойств волокон. В именно, в процессе дискретизации прочность волокон имеет определяющее значение, так как волокна подвергаются интенсивному механическому воздействию дискретизирующего барабанчика, и при их малой прочности они разрываются, происходит отрыв малых концов, повышается их крючковатость и из-за недостаточной длины волокна для взаимного сцепления при скручивании увеличивается ворсистость пряжи.

Задачей изобретений является создание способа бескольцевого прядения и устройства для его осуществления, обеспечивающих получение технического результата, состоящего в улучшении физико-механических свойств пряжи.

Этот технический результат в способе бескольцевого прядения, заключающемся в уплотнение волокнистого продукта, его дискретизации, увлажнении волокон, сгущении волокон и скручивании их в пряжу, достигается тем, что увлажнение волокон осуществляют в момент дискретизации продукта.

Данный технический результат в устройстве для бескольцевого прядения, содержащем размещенную в корпусе узла дискретизации уплотнительную воронку, питающий столик с питающим цилиндром, дискретизирующий барабанчик, узел сороочистки и сороудаления, крутильно-формирующий орган и канал для подачи увлажняющей рабочей среды, достигается тем, что входная часть канала для подачи увлажняющей рабочей среды имеет форму конфузора, а его выходная часть имеет форму диффузора и выполнена в поперечном сечении эллипсовидной при этом канал для подачи увлажняюшей рабочей среды выполнен в корпусе узла дискретизации с расположением большей оси эллипсовидного поперечного сечения выходной части канала, обеспечивающим подачу рабочей среды по всей ширине бородки волокон.

Входное отверстие канала для подачи увлажняющей рабочей среды выполнено регулируемым в зависимости от вида волокон.

Соотношение длин конфузора и диффузора канала для подачи увлажняющей рабочей среды изменяется в пределах от 2:1 до 3:1.

Осуществление увлажнения волокон в момент дискретизации волокнистого продукта способствует проникновению паров воды вглубь волокон, что способствует улучшению условий формирования пряжи. При этом удается также снизить модули продольной и поперечной упругости волокон и, следовательно, увеличить их эластичность, что сопровождается снижением числа разрывов, повышается сцепляемость между волокнами. В зоне дискретизации интенсивно идут процессы электризации волокна за счет роста сил трения. Увлажнение волокон в этой зоне позволяет снизить их электризуемость, в результате улучшается процесс транспортирования волокон, следовательно, и процесс формирования пряжи. Кроме того, увеличение прочности волокон, снижение их жесткости и электризуемости в результате доувлажнения волокон в процессе дискретизации сопровождается снижением процента выхода коротких волокон, что также влияет на структуру и свойства получаемой пряжи. Улучшение физико-химических свойств волокна на начальном этапе его переработки на прядильной машине позволяет повысить прядомость коротких волокон, так как повышается степень их распрямленности и взаимное сцепление при скручивании, прекращается удаление их вместе с сорными примесями. Увеличивается выход пряжи за счет экономии сырья.

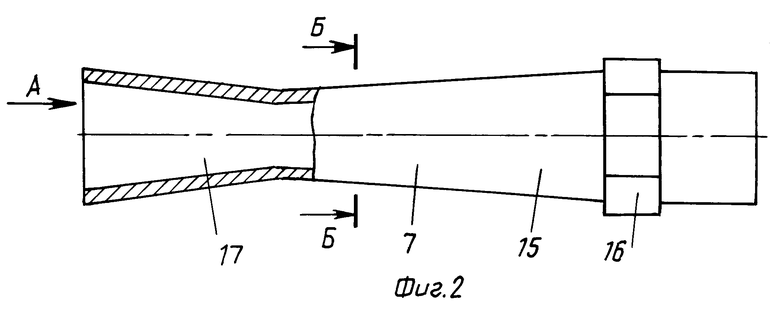

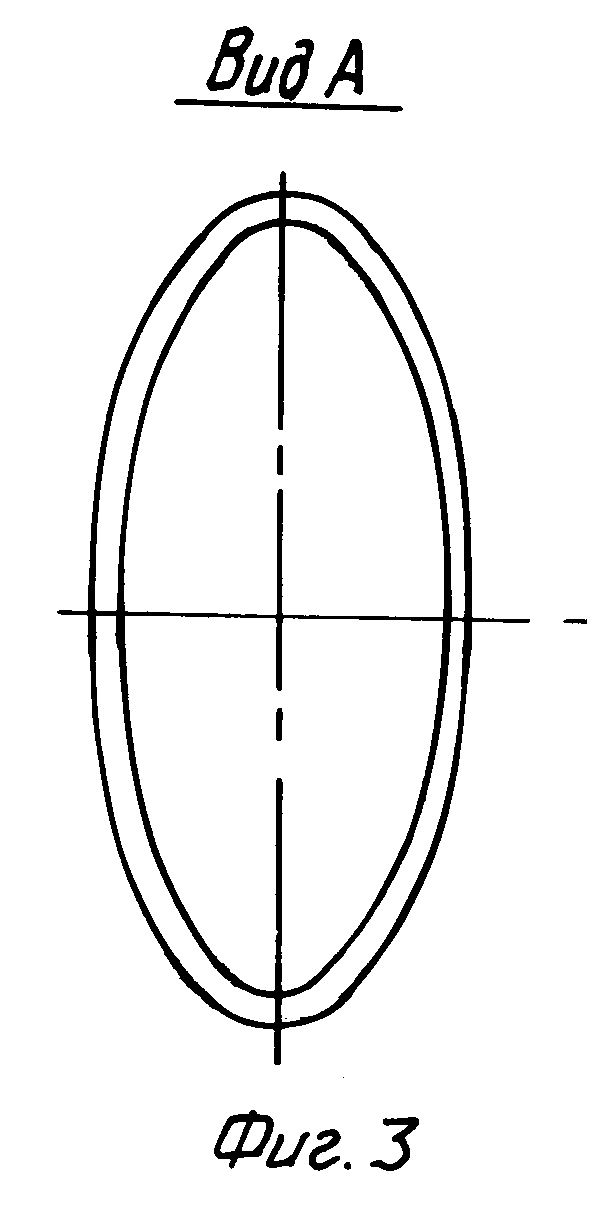

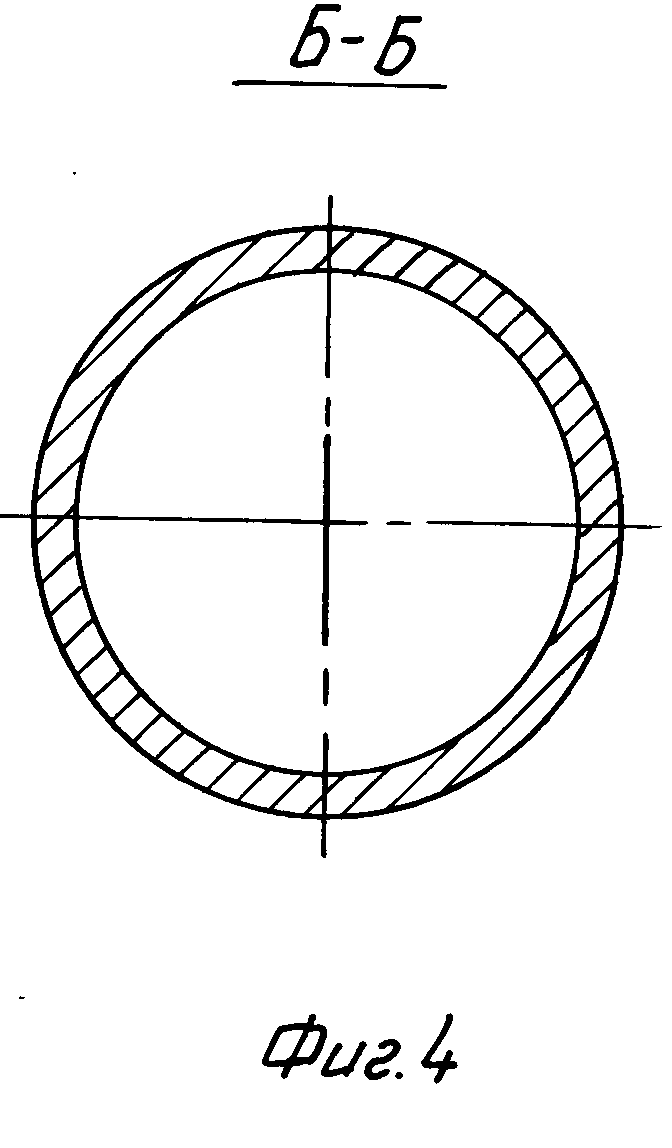

На фиг. 1 изображено устройство в разрезе; на фиг. 2 канал для подачи пара; на фиг. 3 вид А на фиг.2; на фиг.4 разрез Б-Б на фиг.2.

В корпусе 1 узла дискретизации устройства для бескольцевого прядения установлен дискретизирующий барабанчик 2, к которому с помощью питающего столика 3 и питающего цилиндра 4 через уплотнительную воронку 5 подается волокнистая лента 6. В корпусе 1 выполнен канал 7 для подачи увлажняющей рабочей среды, например в виде пара, воздушный канал 8 узла сороочистки и улавливающий канал 9, соединенный со сборной камерой 10 для отвода сорных примесей, и канал 11 для транспортирования волокон в прядильный ротор 12.

Канал 7 для подачи расположен под углом α к передней фронтальной плоскости 13 корпуса устройства, равным 35 45o, что позволяет подвести рабочую среду (пар, жидкость) непосредственно к бородке 14 волокнистой ленты 6 на всей ее ширине.

Канал 7 состоит из 2-х частей: входной части 15, выполненной в виде конфузора, с торца которого установлен съемный штуцер 16, позволяющий изменять сечение входного отверстия входной части 15, и выходной части 17, выполненной в виде диффузора, выходное отверстие которого имеет эллипсовидную форму (фиг.3). Большая ось эллипсовидного поперечного сечения выходной части расположена вдоль ширины бородки 14 волокон.

Экспериментальным путем установлено, что соотношение длин конфузора и диффузора выполнено в пределах от 2oC1 до 3oC1. Такое выполнение способствует увеличению перепада давления в зоне дискретизации и позволяет обеспечить необходимые для технологического процесса параметры: скорость, давление, самопроизвольное всасывание рабочей среды в зону дискретизации.

Устройство работает следующим образом.

Волокнистая лента 6 проходит через уплотнительную воронку 5, далее между питающим столиком 3 и питающим цилиндром 4. В результате вращения питающего цилиндра 4 лента 6 в виде бородки 14 подается к дискретизирующему барабанчику 2, который с помощью зубчатой гарнитуры (не показана) разъединяет волокна. По каналу 7 непосредственно в зону дискретизации волокон поступает водяной пар от парогенератора (на фиг. не показан), которым обрабатывается бородка волокнистой ленты 14. Пар в канал 7 всасывается самопроизвольно в результате образующегося перепада давление в зоне дискретизации, причем величина давления подаваемого пара увеличивается за счет конструкции канала 7 (фиг. 2), входная часть 15 которого имеет форму конфузора, а выходная часть 17, через которую осуществляют обработку бородки волокнистой ленты 14, выполнена в виде диффузора. За счет этого переменного сечения канала давление выходящего пара увеличивается, а также это позволяет избежать снижения скорости давления из-за аэродинамических потерь. На входном отверстии 15 канала 7 установлен съемный штуцер 16, позволяющий изменять сечение входного отверстия 15, изменяя величину подаваемого пара в зависимости от вида перерабатываемого волокнистого материала.

Эллипсовидное выходное отверстие 17 канала 7 максимально приближено к бородке волокон 14 и его большая ось расположена так, что позволяет более равномерно обрабатывать бородку 14 волокнистой ленты 6 по всей ее ширине.

Разъединенные и обработанные паром волокна вводятся в канал 11 и через него в прядильный ротор 12. Сор и примеси, выделенные в процессе разъединения волокон, отводятся по улавливающему каналу 9, соединенному с воздушным каналом 8, который сообщается с атмосферой. Улавливающий канал 9 входит в сборную камеру 10 по касательной.

Пример осуществления способа.

Пряжу линейной плотности 29 текс получали из хлопчатобумажных волокон на пневмомеханической прядильной машине ППМ-120 МС в прядильной камере с выполненным в ней каналом, по которому через гибкий шланг от парогенератора подавался насыщенный водяной пар (t 95 100oC). Канал расположен в корпусе камеры таким образом, что его выходное отверстие максимально приближено к бородке перерабатываемых волокон. Пар по каналу всасывается самопроизвольно в результате образующегося перепада давления в зоне дискретизации; перерабатываемый волокнистый материал уплотняли, разделяли на отдельные волокна дискретизирующим барабанчиком, увлажняя в момент дискретизации волокна, и затем сгущали с последующим скручиванием в пряжу.

Пряжа вырабатывалсь как без доувлажнения полуфабриката (промышленный способ А), так и с предварительным запариванием полуфабриката с помощью запорной камеры, которая размещена на прядильной камере перед уплотнительной воронкой (известный способ Б) и с доувлажнением волокна в момент дискретизации согласно заявленному способу В.

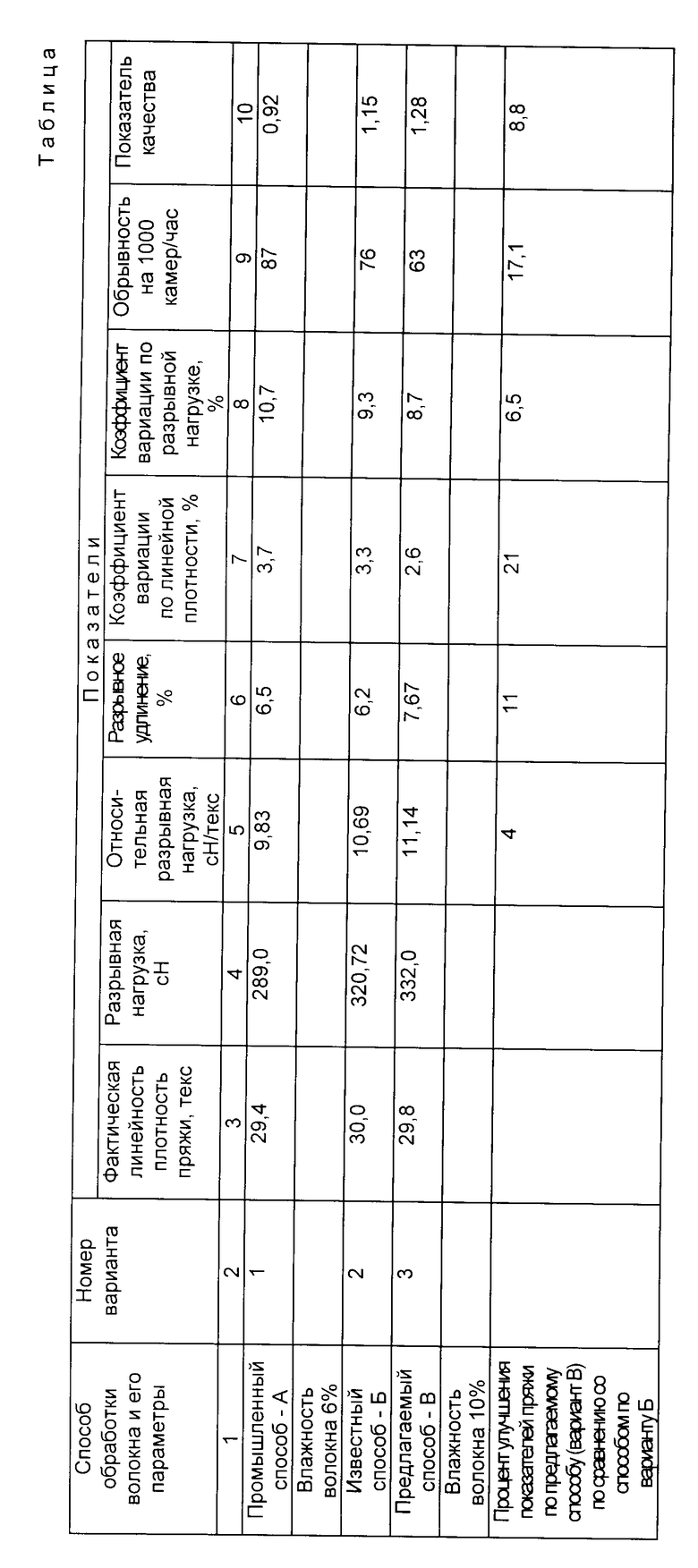

В таблице приведены физико-механические показатели пряжи, в том числе и обрывность пряжи в процессе прядения при различных вариантах обработки.

Согласно приведенным в таблице данным пряжа, вырабатываемая по предлагаемому способу, имеет на 4% большую разрывную нагрузку и сниженную неровноту по сравнению с пряжей, выработанной по известному способу. Также на 17,1% уменьшается обрывность пряжи, полученной по предлагаемому способу.

| название | год | авторы | номер документа |

|---|---|---|---|

| УЗЕЛ ДИСКРЕТИЗАЦИИ ПНЕВМОМЕХАНИЧЕСКОЙ ПРЯДИЛЬНОЙ МАШИНЫ | 1998 |

|

RU2128737C1 |

| УСТРОЙСТВО ПНЕВМОМЕХАНИЧЕСКОГО ПРЯДЕНИЯ | 2004 |

|

RU2287624C2 |

| СПОСОБ ДИСКРЕТИЗАЦИИ ВОЛОКНИСТОГО МАТЕРИАЛА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2220237C1 |

| БАРАБАН ТЕКСТИЛЬНОЙ МАШИНЫ | 2001 |

|

RU2188881C1 |

| УЗЕЛ ДЛЯ ФОРМИРОВАНИЯ ВОЛОКНИСТОГО МАТЕРИАЛА | 1997 |

|

RU2115776C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ЛЕНТЫ ИЗ ВОЛОКНА В ПРЯДЕНИИ | 2008 |

|

RU2382839C1 |

| Устройство для бескольцевого прядения | 1977 |

|

SU897116A3 |

| УСТРОЙСТВО ДЛЯ СЕПАРАЦИИ СОРНЫХ ПРИМЕСЕЙ ИЗ ВОЗДУШНО-ВОЛОКНИСТОГО ПОТОКА | 1998 |

|

RU2141012C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФАСОННОЙ ПРЯЖИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1982 |

|

SU1100962A1 |

| АНАЛИЗАТОР ХЛОПКОВОГО ВОЛОКНА | 1993 |

|

RU2061240C1 |

Использование: текстильная промышленность, прядильное производство. Сущность изобретения: для улучшения физико-механических свойств пряжи осуществляют увлажнение волокон в момент дискретизации волокнистого продукта. Устройство для осуществления способа содержит канал для подачи увлажняющей рабочей среды, входная часть которого имеет форму конфузора, а выходная - диффузора. Поперечное сечение выходной части канала представляет собой эллипсовидную форму, большая ось которого расположена так, что обеспечивается равномерная подача увлажняющей рабочей среды по всей ширине бородки волокон. 2 с и 2 з.п. ф-лы, 1 табл., 4 ил.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Борзунов И.Г | |||

| и др | |||

| Прядение хлопка и химических волокон | |||

| - М.: Легпромбытиздат, 1986, с.69 - 125 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Жоховский В.В | |||

| и Осьмин Н.А | |||

| Безверетенные прядильные машины | |||

| Итоги науки и техники | |||

| Серия: Машины и оборудование для текстильной промышленности | |||

| - М.: ВИНИТИ, 1977, т | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

Авторы

Даты

1997-09-20—Публикация

1994-06-24—Подача