-vj

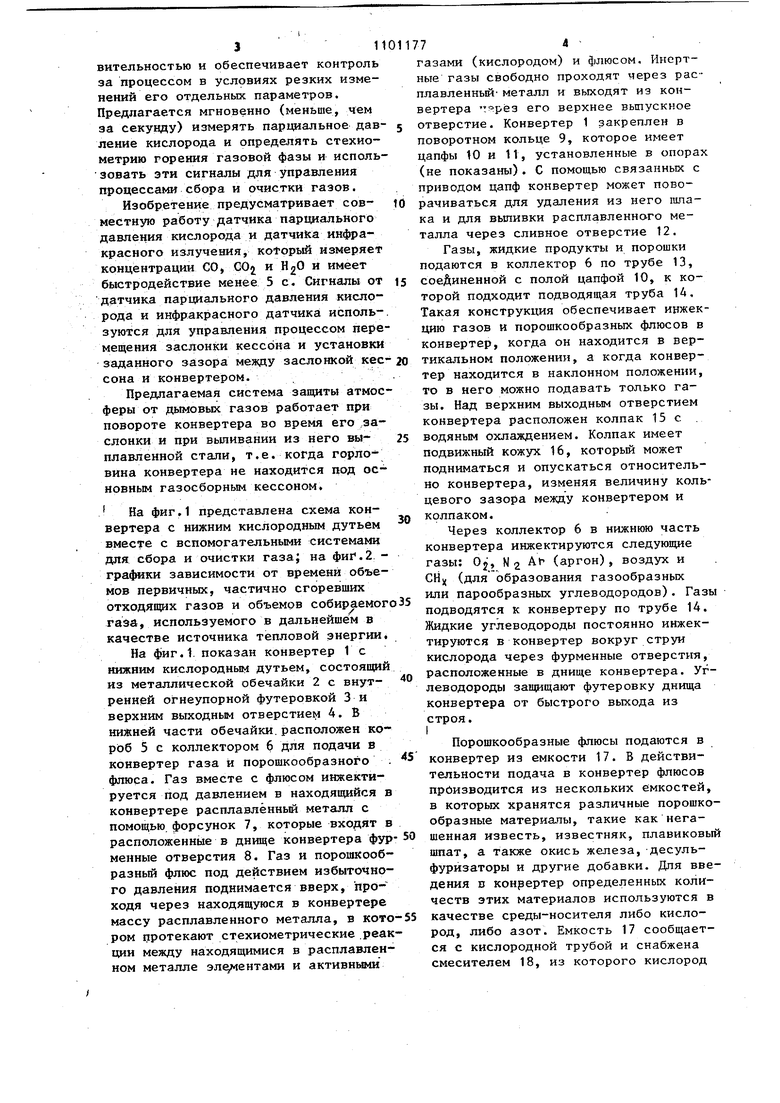

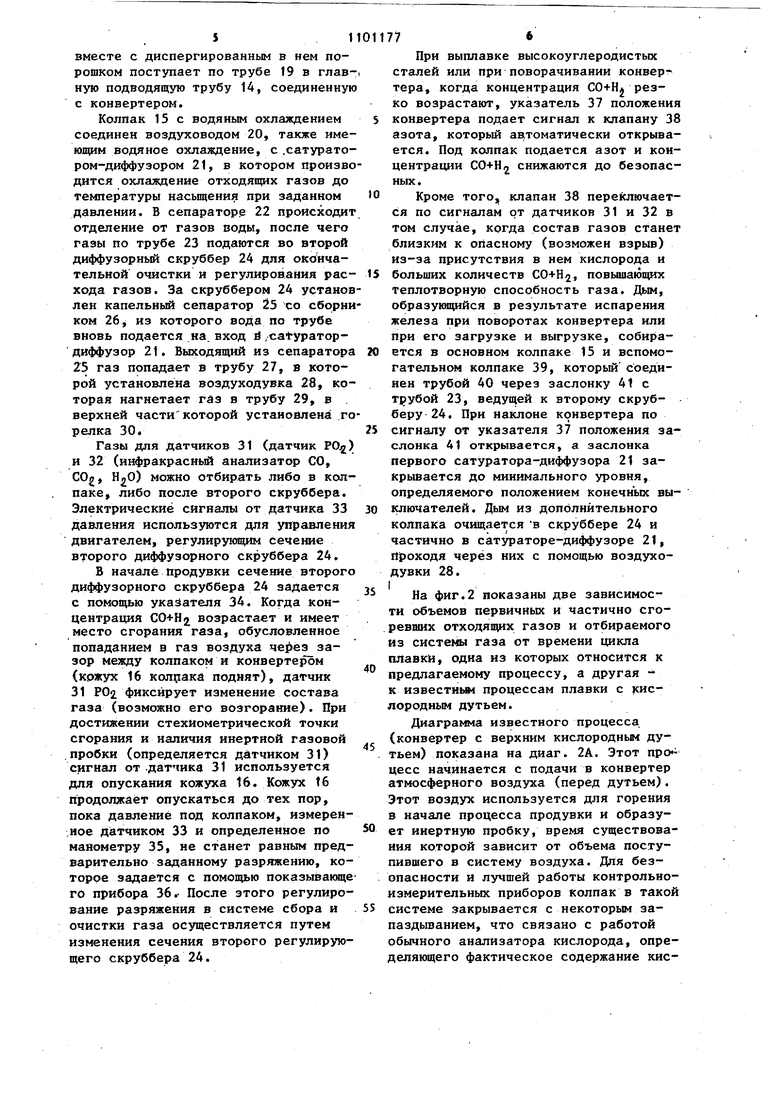

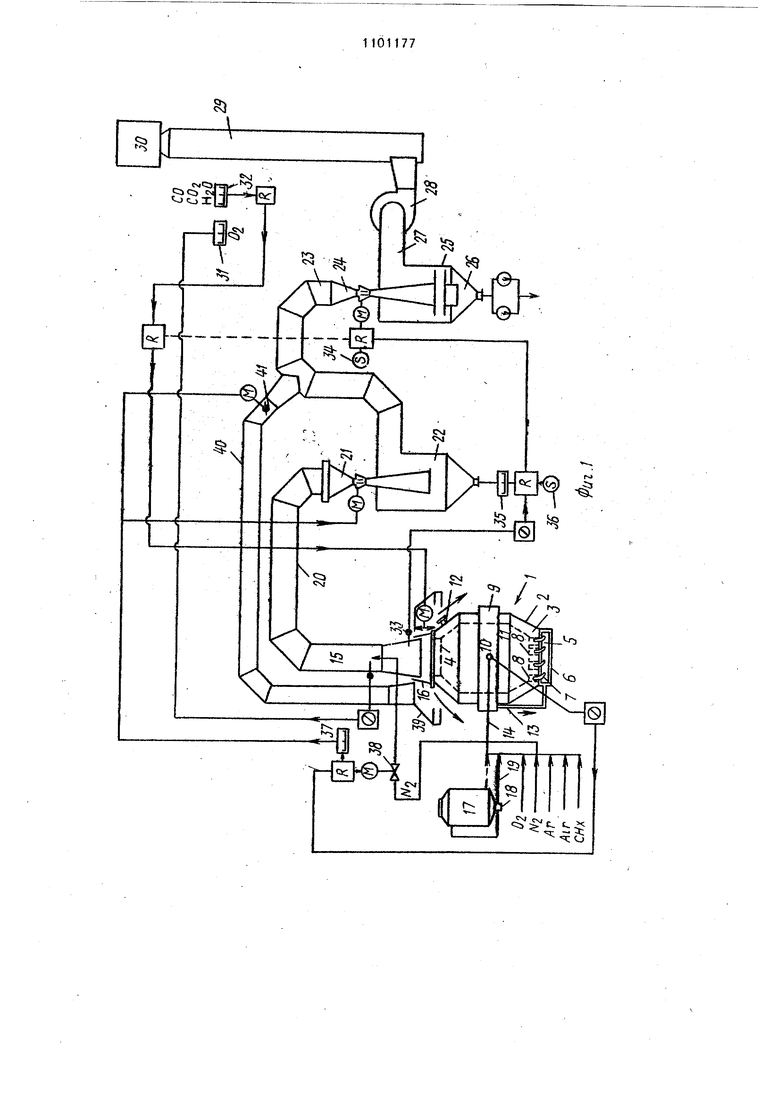

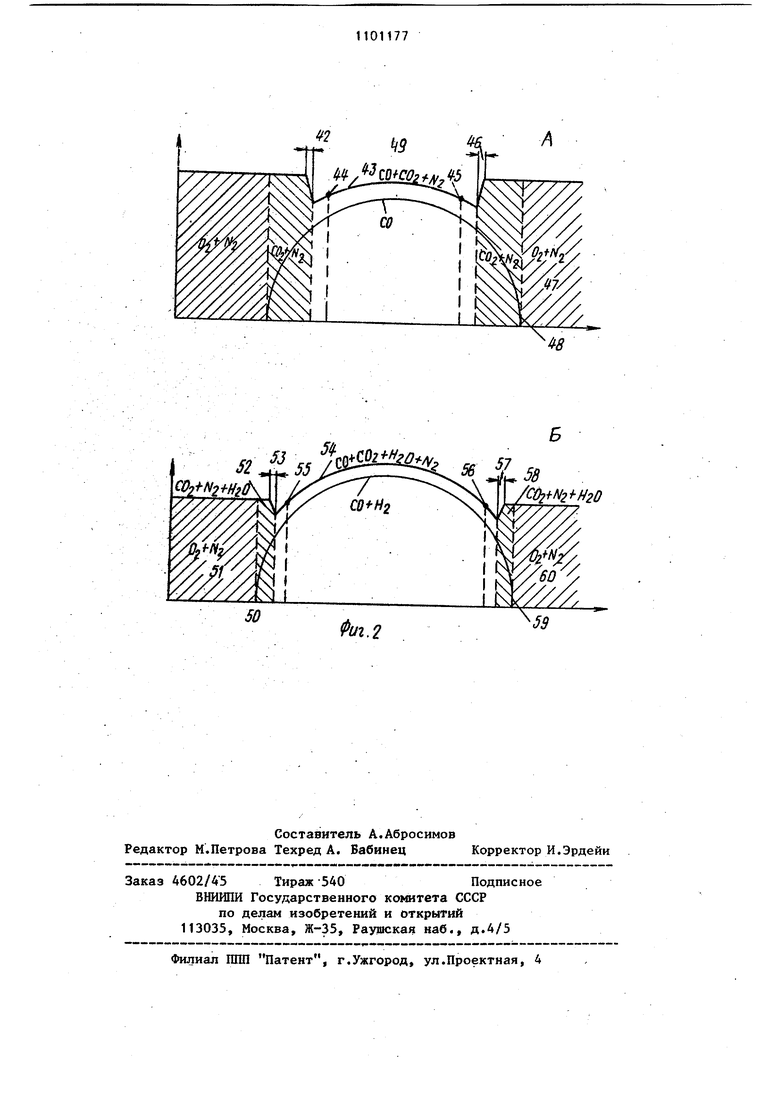

1 Изобретение относится к конвертерному способу вьтлавки стали путем переплавки чугуна в сталь в конвертерах, В конвертерных процессах во время дутья вьдаеляются газы. Первичными газами в процессе с нижним дутьем являются окись углерода (СО), двуокись углерода (COj), водород и пары воды, соотношение между которыми меняется в процессе плавки. В основном эти газы поступают в расположенный над конвертером кессой; Кессон отделен от конвертера зазором и в него попадает воздух, под действием которого происходит сгорание СО и Hj, и продукты сгорания газов пропус каются через газоочистную систему, снабженную воздуходувкой, выходя из которой они через дымовые трубы выбрасываются в атмосферу. При сгорании газов происходит испарение железа из ванны в зонах с вьюокой температурой и железо сначала окисляется до закиси, а затем и до окиси железа (Pe2C)j) которая вместе с продуктами сгорания и излишком воздуха поступает в систему очистки. Для очистки больших количеств образующихся газов и дыма требуется сложная и дорогостоящая система очистки с мощными воздуходувками с большой производительностью и давлением, которая должна обеспечить очистку газов в соответствии с жесткими требованиями на чистоту выбрасы- ваемых в атмосферу газов. Процесс выплавки стали с нижним кислородным дутьем отличается от процесса вьшлавки стали с верхним дутьем меньшим количеством образукщихся паров железа и более тонкой дисперсией частиц железа в отходящих газах. Поэтому в этом процессе необходимо использовать систему очитски без сгорания выходящих из конвертера газов, для того чтобы избежать окисления железа и распьтения его частиц в воздухе, что дает известные преимущества, связанные с более высокой агломерацией и более высокими смачивающими свойствами частиц, представляющих собой в основном неокисленное или полуокисленное (Fe, FeO, FeeO) Кроме того, такая система имеет определенные экономические преимущества, так как в ней образуется меньшее объемное количество газа с минимальной конце итращтей пыли в отходяи их газах, 772 что позволяет достаточно экономично удовлетворить существующие требования на чистоту выбрасываемых в атмосферу газов. Наиболее близкой к изобретению является система управления конвертерным процессом, содержащая датчики давления, установленные под подвижной заслонкой кессона и соединенные через блок сравнения и регулятор с приводом заслонки, установленной в газоходе lj . Такая система очистки (без сгорания выходящих из конвертера газов) позволяет обеспечить безопасное собирание, очистку и последующее использование выходящих из конвертера газов в качестве источника тепловой энергии. Цель изобретения - увеличение производительности процесса и надежности работы оборудования за счет предотвращения взрывоопасных ситуаций в газоходе. Указанная цель достигается тем, что система управления конвертерным процессом, содержащая датчики давлейия, установленные под подвижной заслонкой кессона и соединенные через блок сравнения и регулятор с приводом заслонки, установленной в газоходе, дополнительно содержит газоанализаторы на кислород, окись и двуокись углерода и воду в отходящих газах, регулятор положения подвижной заслонки кессона, регулятор подачи нейтрального газа в газоход, датчик положения конвертера, исполнительный механизм подачи нейтрального газа в газоход, причем газоанализаторы на кислород, воду, окись и двуокись углерода соединены через регулятор положения подвижной заслонки кессона с приводом заслонки кессона и соединены также с регулятором подачи нейтрального газа в газоход, который соединен с датчиком положения конвертера и исполнительным механизмом подачи нейтрального газа в газоход. В изобретении предлагается систеа для независимого определения разичных компонентов газа и продуктов сгорания, таких как водород, пары оды, окись углерода и углекисльй аз, которые образуются в конвертере нижним дутьем, в котором испольуются жидкие углеводороды. Эта сисема анализа обладает высокой чувст31вительностью и обеспечивает контроль за процессом в услрвиях резких изменений его отдельных параметров. Предлагается мгновенно (меньше, чем за секунду) измерять парциальное давление кислорода и определять стехиометрию горения газовой фазы и использовать эти сигналы для управления процессами сбора и очистки газов. Изобретение предусматривает совместную работу датчика парциального давления кислорода и датчика ин4ч)акрасного излучения, Kotopbrii измеряет концентрации СО COj и Н20 и имеет быстродействие менее 5 с. Сигналы от датчика парциального давления кислорода и инфракрасного датчика используются для управления процессом пере мещения заслонки кессона и установки заданного зазора между заслонкой кес сона и конвертером. Предпагаемая система защиты атмос феры от дымовых газов работает при повороте конвертера во время его заслонки и при вьшивании из него выплавленной стали, т.е. когда горл;овина конвертера не находится под ос новным газосборным кессоном. На фиг,1 представлена схема конвертера с нижним кислородным дутьем вместе с вспомогательными системами для сбора и очистки газа; на фи1.2 графики зависимости от времени объемов первичных, частично сгоревших отходящих газов и объемов собираемог газа, используемого в дальнейшем в качестве источника тепловой энергии. На фиг.1. показан конвертер 1с нижним кислородным дутьем, состоящий из металлической обечайки 2 с внутренней огнеупорной футеровкой 3 и верхним выходным отверстием 4. В нижней части обечайки.расположен короб 5 с коллектором 6 для подачи в конвертер газа и порошкообразного . флюса. Газ вместе с флюсом инжектируется под давлением в находящийся в конвертере расплавленный металл с помощью форсунок 7, которые входят в расположенные в днище конвертера фур менные отверстия 8. Газ и порошкообразный флюс под действием избыточного давления поднимается вверх, про- ходя через находящуюся в конвертере массу расплавленного металла, в кото ром протекают стехиометрические .реак ции между находящимися в расплавленном металле эл ентами и активными 74 газами (кислородом) и флюсом. Инертные газы свободно проходят через расплавленный- металл и выходят из конвертера его верхнее вьшускное отверстие. Конвертер 1 закреплен в поворотном кольце 9, которое имеет цапфы 10 и 11, установленные в опорах (не показаны). С помощью связанных с приводом цапф конвертер может поворачиваться для удаления из него ишака и для выпивки расплавленного металла через сливное отверстие 12. Газы, жидкие продукты и порошки подаются в коллектор 6 по трубе 13, соединенной с полой цапфой 10, к которой подходит подводящая труба 1А. Такая конструкция обеспечивает иржекцию газов и порошкообразных флюсов в конвертер, когда он находится в вертикальном положении, а когда конвертер находится в наклонном положении, то в него можно подавать только газы. Над верхним выходным отверстием конвертера расположен колпак 15с. водяным Охлаждением. Колпак имеет подвижный кожух 16, которьй может подниматься и опускаться относительно конвертера, изменяя величину кольцевого зазора между конвертером и колпаком. Через коллектор 6 в нижнюю часть конвертера инжектируются следующие газы: Oj, N 2 (аргон), воздух и CHj( (для образования газообразных или парообразных углеводородов). Газы подводятся к конвертеру по трубе 14. Жидкие углеводороды постоянно инжектируются в конвертер вокруг струи кислорода через фурменные отверстия, расположенные в днище конвертера. Углеводороды защищают футеровку днища конвертера от быстрого выхода из строя. I Порошкообразные флюсы подаются в конвертер из емкости 17. В действительности подача в конвертер флюсов производится из нескольких емкостей, в которых хранятся различные порошкообразные материалы, такие как негашенная известь, известняк, плавиковый шпат, а также окись жешеза,-десульфурйзаторы и другие добавки. Дпя введения в конрертер определенных количеств этих материалов используются в качестве среды-носителя либо кислород, либо азот. Емкость 17 сообщается с кислородной трубой и снабжена смесителем 18, из которого кислород J1 вместе с диспергированным в нем порошком поступает по трубе 19 в главкую подводящую трубу 14, соединенную с конвертером. Колпак 15 с водяным охлаждением соединен воздуховодом 20, также имеющим водяное охлазвдение, с .сатуратором-диффузором 21, в котором произво дится охлаждение отходящих газов до температуры насыщения при заданном давлении. В сепаратор.е 22 происходит отделение от газов воды, после чего газы по трубе 23 подаются во второй диффузорный скруббер 24 для око нчательной очистки и регулирования расхода газов. За скруббером 24 установ лен капельный сепаратор 25 со сборни ком 26f из которого вода по трубе вновь подается на. вход и /catypaTopдиффузор 21. Выходящий из сепаратора 25 газ попадает в трубу 27, в которой установлена воздуходувка 28, которая нагнетает тдэ в трубу 29, в . верхней частикоторой установлена го релка 30. Газы для датчиков 31 (датчик РО) и 32 (инфракрасный анализатор СО, COg t ) можно отбирать либо в колпаке, либо после второго скруббера. Электрические сигналы от датчика 33 давления используются для управления двигателем, регулирующим сечение второго диффузорного скруббера 24. В начале продувки сечение второго диффузорного скруббера 24 задается с помощью указателя 34. Когда концентрация GO+Hj возрастает и имеет место сгорания газа, обусловленное попаданием в газ воздуха че1)ез зазор между колпаком и конвертером (кржух 16 колцака поднят), датчик 31 Р02 фиксирует изменение состава газа (возможно его возгорание). При достижении стехиометрической точки сгорания и наличия инертной газовой .пробки (определяется датчиком 31) сигнал от .датчика 31 используется для опускания кожуха 16. Кожух 16 продолжает опускаться до тех пор, пока давление под колпаком, измеренное датчиком 33 и определенное по манометру 35, не станет равным предварительно заданному разряжению, которое задается с помощью показывающе го прибора 36.- После этого регулирование разряжения в системе сбора и очистки газа осуществляется путем изменения сечения второго регулирующего скруббера 24. 77 При выплавке высокоуглеродистых сталей или при поворачивании конвертера, когда концентрация СО+Нл резко возрастают, указатель 37 положения конвертера подает сигнал к клапану 38 азота, который автоматически открывается. Под колпак подается азот и концентрации СО-Ш2 снижаются до безопасных. Кроме того, клапан 38 переключается по сигналам от датчиков 31 и 32 в том случае, когда состав газов станет близким к опасному (возможен взрыв) из-за присутствия в нем кислорода и больших количеств СО+Н, повышающих теплотворную способность газа. Дым, образукнцийся в результате испарения железа при поворотах конвертера или при его загрузке и выгрузке, собирается в основном колпаке 15 и вспомогательном колпаке 39, который соединен трубой 40 через заслонку 41 с трубой 23, ведущей к второму скрубберу 24. При наклоне конвертера по сигналу от указателя 37 положения заслонка 41 открывается, а заслонка первого сатуратора-диффузора 21 закрывается до минимального уровня, определяемого положением конечных вызключателей. Дым из дополнительного колпака очищается в скруббере 24 и частично в сатураторе-диффузоре 21, й{}оходя через них с помощью воздуходувки 28. На фиг.2 показаны две зависимости объемов первичных и частично сгоревших отходящих газов и отбираемого из системы газа от времени цикла плавки, одна из которых относится к предлагаемому процессу, а другая к извести процессам плавки с кислородным дутьем. Диаграмма известного процесса, (конвертер с верхним кислородным дутьем) показана на диаг. 2А. Этот про цесс начинается с подачи в конвертер атмосферного воздуха (перед дутьем). Этот воздух используется для горения в начале процесса продувки и образует инертную пробку, время существования которой зависит от объема поступившего в систему воздуха. Для безопасности и лучшей работы контрольноизмерительных приборов колпак в такой системе закрывается с некоторым запаздыванием, что связано с работой обычного анализатора кислорода, определякпцего фактическое содержание кис71порода в газе. Когда концентрация кислорода достигнет безопасного уровня, кожух колпака вручную опускается, (область 42) и выходящие газы (кривая 43) будут состоять в основном из СО с небольшими количествами азота и углекислого газа. Собирание газа начинается в тот момент (точка 44), когда его теплотворная способность достигнет заданной величины. Сбор газов происходит,в процессе продувки до тех пор, пока концентрация Ьо в газе не достигнет минимального допус тимого (с точки зрения теплотворной способности газа) уровня (точка 45). Через некоторое время колпак Поднима ется (область 46) и начинается полное сгорание газа до тех пор пока в нём вообще не останется окиси углеро да. Одновременно в системе образуется инертная газовая пробка (перед подсосом в систему воздуха, область 47, после окончания границы раздела продувки 48. Длительное время образо вания инертнойпробки в начале и в конце цикла приводит к уменьшению продолжительности времени отбора из систе я 1 газа (область 49) по сравнению с циклом, осуществляемым в предлагаемой установке. Преимущества предлагаемой системы четко проявляются при рассмотрении диаграммы, показанной на диаг. 2Б. Использование датчика 31 парциального давления кислорода (фиг.1) позволяет очень точно определить стехиометрическую точку сгорания и быстро обнаружить отсутствие в газе кислоро да, т.е. определить момент образования инертной газовой пробки Высокая 7 , 8 надежность этого датчика делает возможной работу системы очистки газа до начала продувки (граница раздела 50) с небольшим количеством воздуха (область 30. Этот воздух используется для сгорания газа и образования инертной газовой пробки (область 52), причем продолжительность существования в системе газовой пробки и ее объем существенно снижаются за счет применения упомянутых датчиков, обладающих высокой чувствительностью. В этом варианте также появляется возможность автоматически управлять перемещением кожуха колпака (область 53), что является одной из важных положительных особенностей. Образующийся газ состоит в основном из СО и Н2 с небольшими количествами , СО и z (кривая 54). Безопасный отбор газа начинается с того момента (точка 55), когда его теплотворная способность достигнет заданного уровня. Сбор газа продолжается во время продувки и прекращается в тот момент, когда его теплотворная способность достигнет минимально допустимой величины (точка 56). Применение высокочувствительного инфракрасного анализатора вместе с высокочувствительным датчиком парциального давления кислорода позволяет фиксировать эти моменты с высокой точностью. После прекращения отбора газа по сигналу от датчика 31 (фиг.1) колпак открывается (область 57) и в системе образуется инертная газовая пробка (область 58), а затем после окончания продувки (граница раздела 59) в систему вновь подается воздух (область 60).

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство контроля параметров ванны конвертера | 1988 |

|

SU1615190A1 |

| Способ управления отводом конверторных газов без дожигания | 1988 |

|

SU1560562A1 |

| СПОСОБ ИСПОЛЬЗОВАНИЯ КОНВЕРТЕРНОГО ГАЗА ДЛЯ ПРОИЗВОДСТВА ТОПЛИВА | 2012 |

|

RU2525012C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ МОМЕНТА ЗАЖИГАНИЯ ПРИ ПРОДУВКЕ СВЕРХУ | 2011 |

|

RU2564178C2 |

| Способ отвода конверторных газов и система для его осуществления | 1980 |

|

SU935532A1 |

| Способ управления отводом конвертерных газов | 1985 |

|

SU1308634A1 |

| Способ управления отводом конвертерных газов без дожигания с последующей утилизацией | 1983 |

|

SU1157076A1 |

| ГАЗООТВОДЯЩИЙ ТРАКТ КИСЛОРОДНОГО КОНВЕРТЕРА | 2005 |

|

RU2288279C1 |

| Способ определения расхода выходных конвертерных газов | 1977 |

|

SU684067A1 |

| Способ управления отводом конвертерных газов без дожигания | 1986 |

|

SU1397493A1 |

СИСТЕМА УПРАВЛЕНИЯ КОНВЕРТЕРНЫМ ПРОЦЕССОМ, содержащая датчики давления, установленные под подвижной заслонкой кессона и соединенные через блок сравнения и регулятор с приводом заслонки, установленной в газоходе, отличающаяся тем, что, с целью увеличения т роизводительности процесса и надежности работы оборудования за счет предотвращения взрывоопасных ситуаций в газоходе, она дополнительно содержит газоанализаторы на кислород, окись и двуокись углёгрода и воду в отходящих газах, регулятор положения подвижной заслонки кессона, регулятор подачи нейтрального газа в газоход, датчик положения конвертера, исполнительный 1еханизм подачи нейтрального газа в газоход, причем газоанализаторы на кислород, воду, окись и двуокись углерода соединены через регулятор положения подвижной заслонки кессона с приводом заслонки кессона и соединены также СО с регулятором подачи нейтрального газа в газоход, который соединен с датчиком положения конвертера и исполнительным механизмом подачи нейтрального газа в газоход.

В

.4к

/C{)

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Прибор для преобразования изменений давления газа в электрические сигналы | 1986 |

|

SU1549489A3 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1984-06-30—Публикация

1972-12-19—Подача