Изобретение относится к области металлургии и может быть использовано в частности, для определения расхода выходных газов при получении стали в конвертерах.

Известны способы определения расхода выходных- газов в конвертерах, заключающиеся в том, что, определение расхода производят в соответствии с распределением двух нейтральных компонентов, например аргона Аг и азота Nt, в кислородном дутье, в подсасываемом в кессон воздухе и отходяплих газах, причем определяют объемную концентрацию первого и второго компонентов в кислородном дутье и подсасываемом воздухе, при этом измеряют расход кислорода дутья и в итоге определяют расход отходящих газов как функцию от объемной концентрации компонентов и измеренного расхода кислородного дутья 1.

Наиболее близким к изобретению по технической сущности является способ, заключающийся в том, что расход выходных газов определяют по химическому составу пробы этих газов, причем определяют объемную концентрацию двух нейтральных компонентов аргона Аг и азота N) в этих

газах, а также объемную концентрацию одного из этих компонентов в кислородном дутье,- путем введения в пего этого компонента, или определяют его в качестве примеси к кислородному дутью, одновременно измеряют расход кислорода дутья и учитывают известную концентрацию двух нейтральных компонентов в подсасываемом воздухе 2.

Недостатко.м указанного способа является то, что в нем предусмотрено уплотнение технологических отверстий (течек сыпучих материалов) водяным паром, а не газомуплотнителем, содержащим какой-либо из газов-индикаторов (аргон или азот), и, следовательно, при этом определяемая величина расхода выходных газов становится менее достоверной.

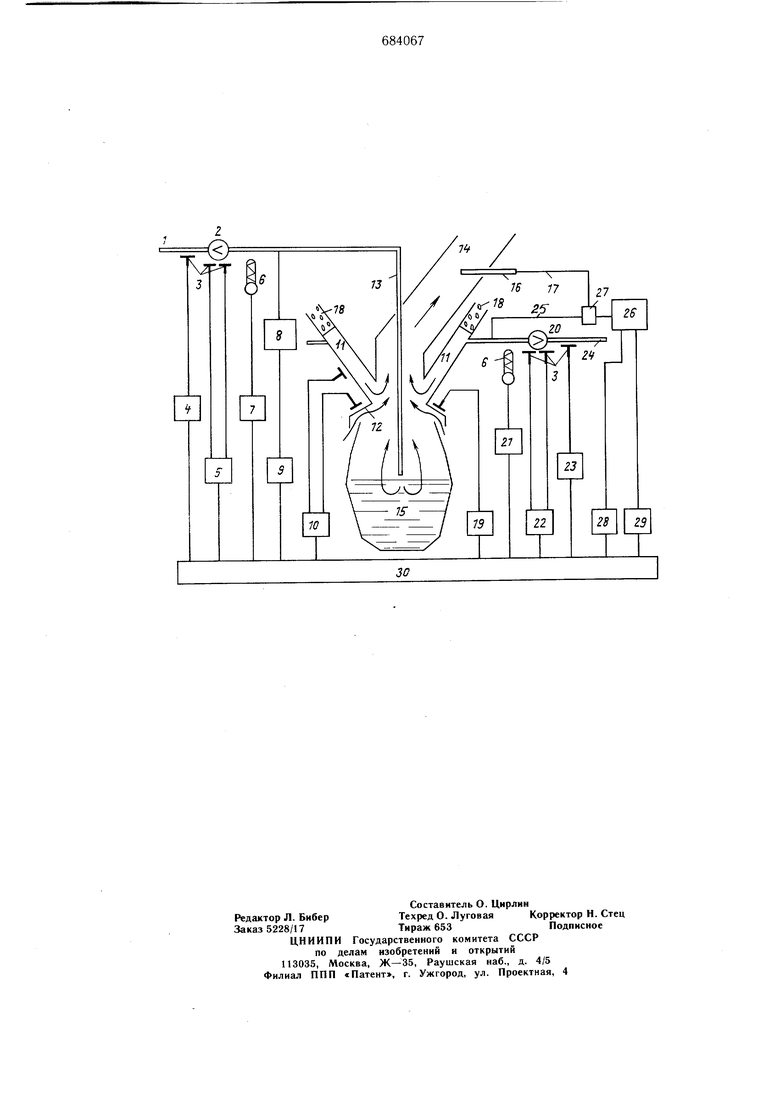

Кроме того, высокотемпературные процессы в конвертере приводят к разложению водяного пара на составляющие компоненты, что приводит к резкому увеличению концентрации водорода в отходящих газах, и, следовательно, повыщается взрывоопасность конвертерных газов в режиме без дожигания. Цель изобретения заключается в повышении достоверности результатов измерения. Указанная цель достигается тем, что по предлагаемому способу определение расхода отходящих газов производят в соответствии с распределением объемной концентрации каждого из двух нейтральных компонентов, например аргона и азота, в двух газовых потоках - кислородном дутье и подсасываемом воздухе, при этом определяют расход кислородного дутья и концентрацию тех же Нейтральных компонентов в выходных газах, далее определяют объем части каждой течки сыпучих материалов от места подачи газа-уплотнителя до выхода его в кессон и объемную концентрацию тех же двух нейтральных компонентов в газеуплотнителе течек сыпучих материалов, расход газа-уплотнителя, для чего находится давление газов в кессоне, перепад давления газа-уплотнителя между входом в кессон и течкой сыпучих материалов; затем определяют расход по следующей зависимости:П QotCAroi,-Not- )+n(.-Nri) (vf:гтГГ7 Л-ог-Мог где Qor. Qoj. Qra - соответственно расход отходящих газов, кислорода дутья и газа уплотнения (); Агог , Аго., Агру, Аг4 - объемная концентрация аргона соответственно в отходящих газах, кислородном дутье, в газе уплотнения .и подсасываемом воздухе, (%); NOP, MO, Nry, Ni - объемная концентрация азота соответственно в отходящих газах, кислородном дутье, в газе уплотнения и в подсасываемом воздухе, (%); п .- число течек, V - объем течки сыпучих материалов, (м); Д Р - перепад давления между входом в кессон и течкой сыпучих материалов, (Па); Р - давление выходных газов в кессоне, (Па). Определение расхода выходных конвертерных газов при поступлении газа-уплотнителя на уплотнение технологических отверстий основано на использовании закона сохранения массы, согласно которому количество аргона и азота в отходящих газах равно их количеству в кислородном дутье, в подсасываемом воздухе и газе-уплотнителе. На чертеже изображена схе.ма устройства, реализующая указанный способ. Она содержит линию подачи 1 кислородного дутья, сужающее устройство 2 для определения расхода кислородного дутья, датчики давления и перепада давления 3, манометр 4 абсолютного давления, дифманометр 5, термометр сопротивления 6 с самописцем 7, масс-спектро.метр 8 с самописцем 9, дифманометр 10, течки сыпучих материалов 11, кессон 12, форму 13 кислородного дутья. газоотводяший тракт 14, конвертер 15, пробоотборный зонд 16 отходяш,их газов, линию транспортировки 17 пробы для анализа, сыпучие материалы 18, манометр 19 абсолютного давления, сужающее устройство 20 для определения расхода газа-уплотнителя, самописец 21 для записи температур, дифманометр 22, манометр 23 абсолютного давления, линию подачи 24 газа-уплотнителя, линию транспортировки 25 газа-уплотнителя к масс-спектрометру 26, газовый переключатель 27, самописцы 28 и 29 для записи концентрации азота и аргона в отходящих газах или в газе-уплотнителе, вычислительное устройство 30. Использование предлагаемого способа обеспечивает по сравнению с существующим более достоверные данные по определению выходящих конвертернЬ)1х газов, что обеспечивает повыщение точности по определению текущего содержания углерода в ванне конвертера, что, в свою очередь, повышает качество стали. Экспериментальная плавка показала, что точность в определении расхода выходных газов по предлагаемому способу на 3-4,5% вьиие, чем по известному. Формула изобретения Способ определения расхода выходных конвертерных газов, заключающийся в определении объемной концентрации каждого из двух нейтральных компонентов, например аргона и азота, в двух газовых потоках - кислородном дутье и подсасываемом воздухе, определении расхода кислородного дутья и концентрации тех же двух нейтральных компонентов в выходных газах, с вводом газа-уплотнителя в течки сыпучих материалов, отличающийся тем, что, с целью повышения точности определения расхода выходных газов, определяют расход газа-уплотнителя технологических отверстий - течек сыпучих материалов, для чего определяют объем части каждой течки сыпучих материалов от места подачи газа-уплотнителя до выхода его в кессон, определяют объемную концентрацию тех же двух нейтральных компонентов в газе-уплотнителе и его расход на входе течек сыпучих материалов, определяют давление выходных газов в кессоне и и перепад давления газа-уплотнителя на выходе этого газа из течек в кессон, по их соотношению вычисляют расход выходных конвертерных газов. Источники информации, принятые во внимание экспертизе 1.Патент США № 354270, кл. 73-194, 19.12.73. 2.Патент Франции № 2209095, кл. G 01 F 1/00, С 21 С 5/46, G 01 N 27/62, 30.11.72.

| название | год | авторы | номер документа |

|---|---|---|---|

| Система управления конверторным процессом | 1972 |

|

SU1101177A3 |

| Устройство для контроля расхода отходящих газов в газоотводящем тракте конвертера | 1979 |

|

SU912762A1 |

| Устройство для определения содержа-Ния углЕРОдА B BAHHE KOHBEPTEPA | 1979 |

|

SU840131A1 |

| Способ контроля температурного режима конвертерной плавки | 1984 |

|

SU1191470A1 |

| Устройство контроля параметров ванны конвертера | 1988 |

|

SU1615190A1 |

| Устройство для контроля уровня шлака в конвертере | 1983 |

|

SU1089141A1 |

| Устройство для контроля температурного режима конвертерной плавки | 1984 |

|

SU1225860A1 |

| Способ управления отводом конвертерных газов без дожигания с последующей утилизацией | 1983 |

|

SU1157076A1 |

| Устройство для контроля уровня шлака в конвертере | 1987 |

|

SU1421775A1 |

| Способ определения момента слива металла из конвертера | 1990 |

|

SU1742338A1 |

Авторы

Даты

1979-09-05—Публикация

1977-06-15—Подача