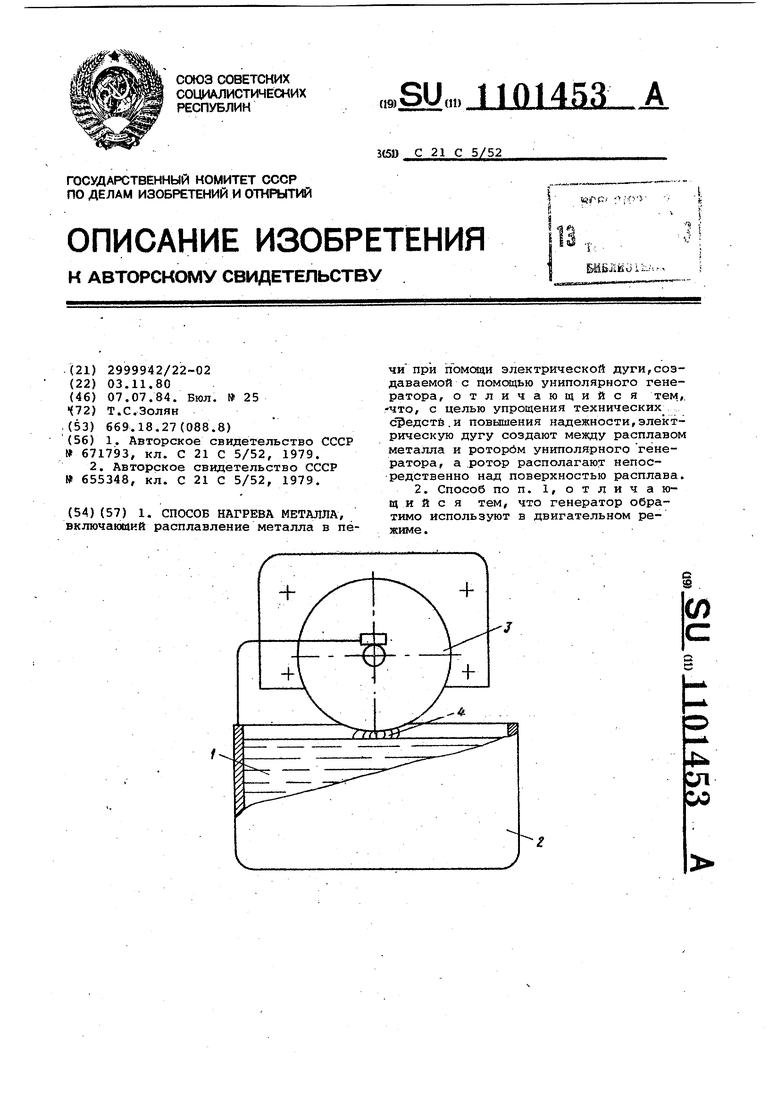

Изобретение относится к металлур гии, электротермии, термохимии, и, в частности, к нагреву расплавов, металлических шихт, шламов и т. п. в промы1 шенных электродуговых печах Известны и широко применяются способы нагрева в электродуговых печах, заключающиеся в том, что тепло передается расплаву электрической дугой переменного тока, созд Баемой между расплавом и электродами, подключенными к источнику переменного тока 1. Недостатком данных способов передачи тепла является сложность подвода энергии к электродуговой печи, включающая ряд промежуточных понижаю14их трансформаторов и дроссе лей от сети высокого переменного напряжения, причем подводку низкого напряжения к дуговой печи проводят токопроводом в виде так назьшаемой короткой сети, являющейся одним из важнейших участков в электрическом контуре печной установки и пред ставляющей собой совокупность шин из электролитической меди длиной в 15-20 м и сечением до 1 м. Наиболее близким к изобретению по технической сущности и достигаемому эффекту является способ нагрева металла, включакхций расплавление металла в печи посредством электрической дуги, создаваемой с помощью униполярного генератора 2,. Недостатком известного способа я ляется сложность технических средст при помощи которых осуществляется создание и передача постоянного ток большой мощности. При преобразовании от сети переденного тока к многочисленным устройствам типа трансформаторов, дросселей высоковольтных и низковольтных выклю чателей и т.п. добавляются и многочисленные вентили, преобразующие переменное напряжение в постоянное. В этих условиях более целесообразно питание от генераторов постоянного тока в виде униполярных генераторов Питание от униполярного генератора электродуговой печи является наиболее оптимальным с технологической точки зрения, так как большие постоянные токи (до ста килоампер) при низком напряжении (десятки вольт) способствуют выработке наиболее качественной металлургической продукции. Основным недостатком известного способа является необходимость в наличии короткой сети из медных шин и сложность снятия столь больших ТОКОВ с вращающегося ротора униполяр ной машины, что заставляет изготавливать весьма дорогостоящие, сложные и малонадежные токосъемные устройств со своей системой нагрева и снабже;:; ния жидким металлом, создания герме-тизированной вакуумной системы, обеспечения инертной газовой среды и других приспособлений со своей контрольной аппаратурой. Причем в токосъемной системе теряется значительное количество энергии (до половины общих потерь) и поэтому создание высокоэффективных униполярных машин на большие мощноети всецело зависит от создания токсЯсъемного устройства на большие токи. Целью изобретения является упрощение технических средств и повышение надежности. Указанная цель достигается тем, что согласно способу нагрева металла, включающему расплавление металла в печи при помощи электрической дуги, создаваемой с помощью униполярного генератора, электрическую дугу создают между расплавом металла и ротором униполярного генератора, а ротор располагают непосредственно над поверхностью расплава. Причем генератор обратимо используют в двигательном режиме. Дугу создают обычным способом, например, помещая между вращающимся ротором и расплавом проводник в виде графита, который удаляют и т.п. Мощность дуги регулируют изменением числа оборотов ротора.Например,ротор с радиусом ,5 м вращают со скоростью 20 м/с в магнитном поле с индукцией В-1 Тл и при сопротивлении цепи Ом получают ток (1 Тл х X 1,5 м X 20 м/с): 10 Ом 30000 А (при напряжении В),.а при 30 м/с ток уже 45000 А при напряжении 45 В. Регулирование возможно и путем изменения индукции магнитного поля, пронизывающего ротор. Создание непосредственного электродугового контакта между ротором униполярной машины и расплавом позволяет отказаться от весьма сложной систе1 1ы с токоеъемом от ротора униполярной машины и от массивного токопровода в виде короткой сети связывающую униполярную ма;1ину и электродуговую печь. На чертеже изображено одно из возможных устройств для осуществления предлагаемого способа нагрева. Способ осуществляют следующим образом. Подлежащий нагреву расплав 1 рас полагают в металлическом поддоне 2 электродуговой печи, ротор 3 униполярного генератора располагают непосредственно над поверхностью расплава 1 и создают электрическую дугу 4 между расплавом 1 и ротором 3. Токопровод электрически соединяют с металлическим поддоном 2 и выводом генератора от вала ротора 3. Генерирование постоянного тока в униполярном генераторе для дуги 4 обеспечивают вращением ротора 3 генератора от своего привода (не показан) , а регулирование тепловой мЪщности, передаваемой дугой расплаву, осуществляют изменением скорости вращения ротора, чем обеспечивают оп тимальный режим мощности передачи тепла благодаря прямой пропорциональ ности между скоростью вращения и сни маемой мощностью. При необходимости та или иная часть генерируемой энергии мОжет быть передана другим потре бителям, например униполярному двига телю, выполненному по предлагаемому способу для нагрева расплава в той или другой дуговой электропечи. В этом случае униполярный двигатель включается в рассечку токопровода и осуществляют преобразование не только в тепловую энергию, но и э ме ханическую, причем токосъемттое устро ство униполярного двигателя также выполнено в виде дугового контакта с расплавом. В виду отсутствия необходимости в точной обработке ротора и даже его шлифовке ротор 3 изготавливгиот из недорогих металлов (чугун, недо|рогие и т.п.) без специальной рбработки, со сменным ободом из 66лее1 износоустойчивого металла или из металла с легируницими примесями, вводимыми при дуговом воздейстиии непосредственно в расплав. Предлагаемый способ по сравнению с известными обладает следующими технико-экономическими преимуществам ми: отсутствием дорогостоящего токопровода короткой сети из электролитической меди весом до десятков тонн и не менее дорогостоящей системы токосъе ма униполярного генератора и приводит к значительному упрощению технических средств для осуществления способа, т.е. уменьшению их габаритов и веса,что,более чем вдвое, уменьшает общую стоимость. Кроме того, уменьшение потерь в целом достигается при отсутствии потерь в указанных элементах в процессе эксплуатации, что приводит к значительной экономии энергии в виде тепла и электричества, способствуя уменьшению общих затрат, причем, отсутствие указанных элементов (трансформаторы, дроссели и т.п.) значительно увеличивает надежность КПД и другие параметры.

| название | год | авторы | номер документа |

|---|---|---|---|

| Электродуговая печь | 1980 |

|

SU1104343A1 |

| ЭЛЕКТРОДУГОВАЯ ПЛАВИЛЬНАЯ ПЕЧЬ (ВАРИАНТЫ) | 2002 |

|

RU2227881C2 |

| Способ прямого извлечения металлов из оксидных форм металлосодержащего сырья, различных видов руд, техногенных отходов и устройство для прямого извлечения металлов из различных форм в металлическую или другие оксидные фазы | 2020 |

|

RU2757772C2 |

| СПОСОБ УПРАВЛЕНИЯ ЭЛЕКТРИЧЕСКИМ РЕЖИМОМ ДУГОВОЙ СТАЛЕПЛАВИЛЬНОЙ ПЕЧИ | 1997 |

|

RU2128407C1 |

| СПОСОБ ВЕДЕНИЯ ПЛАВКИ В ТРЕХЭЛЕКТРОДНОЙ ДУГОВОЙ ПЕЧИ | 1995 |

|

RU2088674C1 |

| СПОСОБ РЕГУЛИРОВАНИЯ ТОКА ТРЕХФАЗНОЙ ДУГОВОЙ ЭЛЕКТРОПЕЧИ И УСТАНОВКА ТРЕХФАЗНОЙ ЭЛЕКТРОДУГОВОЙ ПЕЧИ ПРЯМОГО НАГРЕВА | 1990 |

|

RU2086076C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В ЭЛЕКТРОДУГОВОЙ ПЕЧИ И ЭЛЕКТРОДУГОВАЯ ПЕЧЬ | 2013 |

|

RU2539890C1 |

| СПОСОБ ПЛАЗМЕННОГО НАГРЕВА ШИХТЫ В ФЕРРОСПЛАВНОМ ПРОИЗВОДСТВЕ | 2001 |

|

RU2182185C1 |

| ЭЛЕКТРОДУГОВАЯ ПЕЧЬ ПОСТОЯННОГО ТОКА | 2015 |

|

RU2598421C1 |

| СПОСОБ ПЛАВКИ В ЭЛЕКТРОДУГОВОЙ ПЕЧИ И СООТВЕТСТВУЮЩЕЕ УСТРОЙСТВО | 2019 |

|

RU2756089C1 |

1. СПОСОБ НАГРЕВА МЕТАЛЛА, включающий расплавление металла в печи при пЪмсяци электрической дуги,создаваемой с помощью униполярного генератора, отличающийся тем,, -что, с целью упрощения технических с едстб.и повьашения надежности,электрическую дугу создают между расплавом металла и роторбм униполярного генератора, а .ротор располагают непосредственно над поверхностью расплава. 2. Способ по п. 1, отлича ющ и и с я тем, что генератор обратимо используют в двигательном режиме . (Л 4 СП 00

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ искусственного разведения молоди речных раков | 1977 |

|

SU671793A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Электродуговая установка постоянного тока | 1976 |

|

SU655348A3 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1984-07-07—Публикация

1980-11-03—Подача