Известны электродуговые сталеплавильные и рудовосстановительные печи, в которых шихтовые материалы нагреваются и плавятся равномерно расположенными по периметру печи электрическими дугами, с графитовыми или самоспекающимися электродами.

Однако производство металлов, сплавов и ферросплавов (1, 2, 3, 4), основанное на нагреве дуговыми разрядами шихты и расплава, имеет существенные недостатки. Основным из них является необходимость тщательной подготовки и регулирования технологических и электрических параметров, гранулометрического состава шихтовых материалов и газопроницаемости слоя шихты, вязкости и электрической проводимости шлаков, соотношения количества руды, флюсов и восстановителя, температуры зоны протекания восстановительных реакций металлического и шлакового расплавов. Следует отметить также большую инерционность теплового режима процесса. При отклонении от оптимальных значений заданных технологических параметров повышается удельный расход электроэнергии, с газами теряются мелкие фракции шихтовых материалов, снижается качество получаемого продукта, резко возрастает удельный расход электродов. Кроме того, вовлечение в производство мелких фракций шихты актуально еще и по причине, что в процессе дробления и обогащения руды, восстановителя и флюса до 30% материалов превращается в порошковообразные и пылевидные составляющие, которые без дополнительной обработки не пригодны для использования в качестве шихты в рудотермических печах.

Исходя из анализа существующих способов производства ферросплавов, можно утверждать, что основными путями снижения себестоимости продукции являются

- уменьшение удельного расхода электроэнергии;

- вовлечение в производство дешевых и недефицитных шихтовых материалов, в том числе порошкообразных и пылевидных отходов руд, отсевов кокса, флюсов;

- улучшение термодинамических и кинетических условий проведения реакции углеродотермического восстановления;

- повышение удельной мощности печей и т.д.

Решение этих задач видится в применении плазменной технологии с использованием плазменного нагрева. Применение плазменных источников теплоты весьма эффективно в существующих рудотермических печах, что дает возможность одновременно решить вопросы реализации плазменной технологии на действующем оборудовании и повысить его удельную мощность.

Низкотемпературная плазма как источник теплоты и среда для осуществления химических реакций характеризуется высокими эффективностью, экономичностью и надежностью преобразования электрической энергии в тепловую, повышенными стабильностью и удельной мощностью плазменного разряда, широким температурным диапазоном и легкостью контроля теплового режима зоны восстановительных реакций, плавления металла и шлака. Преимуществами плазменной технологии в ферросплавном производстве являются возможность непосредственной переработки как бедных руд, так и шихты, почти полностью состоящей из мелочи и пыли, использование каменного угля вместо более дорогого металлургического кокса, обеспечение оптимальных термодинамических и кинетических условий проведения реакций, повышение степени извлечения металлов из оксидов, снижение себестоимости целевого продукта и улучшение экологии технологического процесса. Плазменное оборудование отличается высокой герметичностью рабочего пространства и контролируемостью его атмосферы.

Наиболее рациональным представляется использование в таких печах созданного и исследованного в Институте электросварки им. Е.О. Патона плазменно-дугового нагревателя (ПДН) комбинированного действия с полыми коаксиально расположенными графитированными электродами (4, 5, 6, 7, 8). Этот ПДН работает в режиме прямого нагрева как электропроводных, так и неэлектропроводных материалов. В качестве плазмообразующего газа используются парогазообразные продукты протекающих реакций. ПДН располагается по центру печи и обеспечивает наиболее благоприятные термодинамические и кинетические условия ведения технологических процессов, стабильное горение дуг основных электродов, позволяя избежать перекоса фаз, вводить в плавильное пространство пылевидные и порошковообразные шихтовые материалы непосредственно через дуговой разряд. Попадая в зону высоких температур дугового разряда, порошкообразные и пылевидные материалы быстро расплавляются и усваиваются металлическим расплавом, что предотвращает вынос их с отходящими газами. Питание дуги ПДН может осуществляться от стандартных трансформаторов дуговых или рудотермических печей, а также от источников постоянного тока.

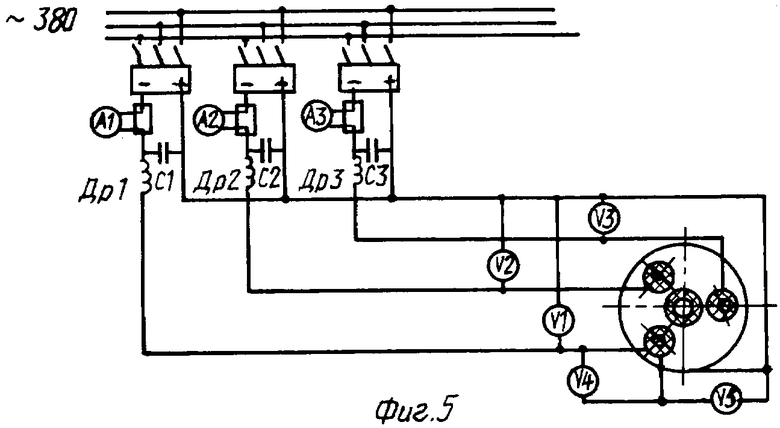

Плазменно-дуговой нагреватель развернутого типа (ПДНРТ) постоянного тока представляет собой устройство (фиг. 1), состоящее из центрального полого электрода 2 и коаксиально расположенных по отношению к нему трех или более периферийных полых электродов 4. Между центральным и каждым из наружных электродов горят основные дуги в косвенном режиме при неэлектропроводной шихте и в прямом режиме при электропроводной шихте или металлическом (шлаковом) расплаве. Питание дуг осуществляется от источников 5. Для запуска дуг, горящих между центральным и периферийными электродами, в полости центрального электрода устанавливается стартовый электрод 3. На первой стадии работы печи между стартовым электродом и внутренней стенкой центрального электрода горит вспомогательный дуговой разряд, создавая оптимальные условия для запуска и горения дуг между центральными и периферийными электродами. Питание вспомогательной дуги осуществляется от источника 1. После запуска основных дуг вспомогательная дуга может быть выключена.

Сущность технологического процесса.

В известном способе электродугового нагрева и плавления материалов (7, 8, 9, 10, 11, 12, 13) предусматривается регулирование силы тока электродуги, горящей между электродами и нагреваемыми материалами. При этом шихтовые материалы последовательно подаются в зону электрической дуги.

Однако известный способ обладает следующими недостатками: даже при небольшом износе электродов нарушается их коаксиальное расположение, т.е. зазор между внутренними и наружными электродами становится в одном месте меньше, а в другом больше. Это приводит к тому, что электродуга горит не равномерно по всей активной поверхности электродов, а только в месте наименьшего зазора между электродами, что обусловливает их повышенную эрозию и, следовательно, загрязнение выплавляемого металла продуктами эрозии электродов. Кроме того, горение дуги в одном месте вызывает перегрев и разбрызгивание ингредиентов сплава и шлака, что также приводит к снижению качества получаемого продукта. По мере нагрева и плавления шихты уровень ее изменяется, причем неравномерно. Это приводит к увеличению расстояния между шихтой и наружным и внутренним электродами. В конечном счете расстояние между наружным и внутренним электродами и нагреваемым материалом достигает значений, превышающих оптимальные, следовательно, электрическая дуга горит между внутренним и каждым из периферийных электродами, активные пятна не располагаются на нагреваемой поверхности, что приводит к резкому снижению эффективности нагрева, уменьшению скорости плавления шихты и производительности процесса в целом.

Предлагаемое изобретение дает возможность регулирования нагрева и плавления материалов путем регулирования силы тока каждой электрическими дуги, горящей между внутренним и периферийными электродами, что позволяет повысить качество обработки шихтовых материалов и, следовательно, качество (КПД) нагрева, снизить эрозию электродов.

В отличие от обычного электродугового нагрева нагрев и плавление шихтовых материалов осуществляются не одной, а несколькими дугами, расположенными равномерно по окружности распада электродов, каждая из которых горит между внутренним и наружным электродом, а сила тока каждой из них регулируется. Этим достигаются повышение качества обработки шихтовых материалов и КПД нагрева, снижение эрозии электродов.

Чтобы избежать горения дуги в одном месте, перегрева электрода и нагреваемого материала, вызывающих повышенную эрозию электрода, испарение и разбрызгивание выплавляемого материала, приводящие к снижению эффективности нагрева и силы тока горящих дуг, силу тока каждой электрической дуги регулируют на окружности распада электродов в пределах 300-900 А с частотой от 1•10-2 Гц до 1•10-5 Гц. При этом достигаются

- равномерный нагрев шихтовых материалов, расплавов металла и шлака, что позволяет избежать их перегрева, избирательного испарения ингредиентов, разбрызгивания и, в конечном счете, добиться высокого качества получаемого материала;

- тонкое регулирование температуры нагрева электродов и снижение их эрозии;

- увеличение эффективности теплообмена между электродуговыми разрядами по всей окружности распада периферийных электродов и нагреваемыми материалами.

При силе тока менее 300 А и регулировании частоты тока более 1•10-2 Гц снижается производительность процесса, стабильность горения дуги, устойчивость системы дуга - источник питания.

При силе тока более 900 А возможен перегрев шихты, металлического и шлакового расплавов, увеличение эрозии электродов.

Поддержание силы тока каждой дуги, горящей между внутренним и наружным электродами, в пределах 300-900 А с частотой от 1•10-2Гц до 1•10-5 Гц производится путем регулирования силы тока источников питания.

Оптимальные пределы силы тока дуг и частоты регулирования определены экспериментально, т.к. найти их расчетным путем не представляется возможным из-за сложности процессов теплообмена, протекающих на границах электродуга - твердая шихта или расплавы металлов и шлаков - электроды. Сущность настоящего изобретения станет более понятна при рассмотрении примеров их реализации и прилагаемых чертежей.

Предлагаемый способ заключается в следующем.

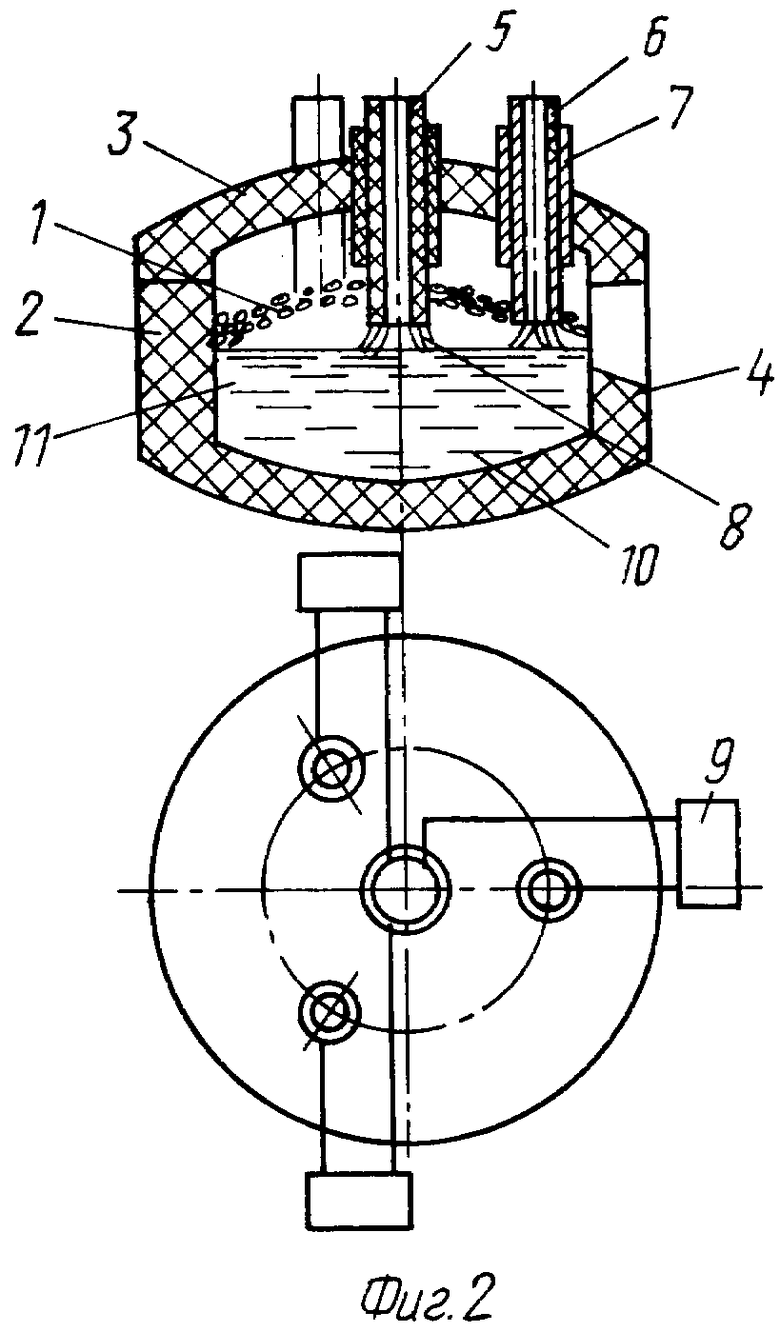

Нагрев и плавление шихтовых материалов 1 осуществляют в печи (фиг.2), которая представляет собой корпус 2 с крышкой 3, футерованные внутри огнеупорным материалом, и тиглем 4, также из огнеупорного материала. В крышке по оси установлен внутренний полый электрод 5, а коаксиально ему по окружности - полые периферийные электроды 6. Электроды изолированы друг от друга, и от камеры, и от крышки изоляторами 7. Между внутренним электродом и каждым наружным электродом горят дуги 8, каждая из которых питается от отдельного источника постоянного или переменного тока 9. Конструкция источников позволяет регулировать силу тока от нуля до максимального значения.

Перед началом процесса на дно тигля засыпается слой коксика, центральный и периферийные электроды опускаются до касания с ним. В пространство между электродами засыпается шихта 1, в полости центрального и периферийных электродов подается газ, включаются источники питания и возбуждаются дуги между центральным электродом и каждым из периферийных электродов по окружности распада. В полости центрального и периферийных электродов подается мелкая или пылевидная шихта. По мере ее плавления образующийся ферросплав 10 скапливается на дне тигля, а на его поверхности располагается расплавленный шлак 11. С повышением уровня расплава центральный и периферийный электроды поднимаются вверх, а новые порции шихты под действием сил гравитации опускаются в зону плавки, нагреваются и плавятся. В процессе плавки измеряются электрические параметры горения дуг, полученный ферросплав подвергается химическому анализу.

Следует отметить, что применение в ПДНРТ полых электродов позволяет осуществить процесс производства ферросплава из исходных материалов (руды, коксика, шлакообразующих, пылевидных и мелких фракций) путем подачи шихты через полость в электроде. В этом случае пылевидные и мелкие частицы шихты, попадая непосредственно в высокотемпературную область (столб дуги), быстро оплавляются и частично переходят в газовую фазу, вступают в восстановительные реакции, образуя готовый ферросплав в виде мелких капель, которые под действием магнитогидродинамических и гравитационных сил попадают в ванну основного расплава и ассимилируются ею. Такой процесс гарантирует высокий коэффициент усвоения шихты.

Таким образом, ПДНРТ с полыми электродами обеспечивает комплексную реализацию всех преимуществ регулируемого рассредоточенного плазменного нагрева шихтовых материалов, металла и шлака.

При внедрении в серийное производство на электроферросплавных печах (ЭФСП) плазменно-дуговой нагреватель развернутого типа будет иметь центральный полый графитированный или самоспекающийся электрод и периферийные самоспекающиеся электроды. Как и в ПДН коаксиального типа, в ПДН развернутого типа плазмообразующий газ подают в полости центрального и периферийных электродов, возбуждают вспомогательную и основные дуги, регулируют силу тока основных дуг, подают в зону основных дуг шихтовые материалы и перемещают центральный и периферийные электроды относительно друг друга и нагреваемого материала. Силу тока каждой дуги, горящей между центральным и периферийными электродами, регулируют по ходу плавки в пределах, требуемых технологическим процессом.

В отличие от процесса нагрева шихты, металла и шлака в ПДН со сплошными электродами при использовании ПДН развернутого типа нагрев и плавление этих материалов осуществляется не одной, а несколькими дугами, расположенными равномерно по окружности распада электродов, каждая из которых горит между центральным и одним из периферийных электродов, а сила тока каждой из них регулируется. Этим достигается повышение качества обработки шихтовых материалов и КПД нагрева, снижение эрозии электродов.

Чтобы избежать перегрева электродов и нагреваемого материала, вызывающего повышенную эрозию электродов, избирательное испарение и разбрызгивание выплавляемого материала, переход дуги в режим горения над нагреваемым материалом, что приводит к снижению эффективности нагрева, силу тока каждой дуги, горящей между центральным и периферийным электродами, можно регулировать в пределах 300-900 А в зависимости от требований технологического процесса. Благодаря этому достигаются равномерный нагрев шихтовых материалов, расплавов металла и шлака, тонкое регулирование температуры нагрева электродов, снижение их эрозии, увеличение теплообмена между дуговыми разрядами по всей окружности распада периферийных электродов и нагреваемыми материалами, горение дуг в нагреваемом материале, повышение эффективности нагрева.

По нашей оценке плазменное углеродотермическое восстановление в сочетании с использованием ПДНРТ позволит снизить удельный расход электроэнергии на 10-20% (на 500-800 кВт•ч/т), уменьшить колебания напряжения дуг на 25-30%, снизить удельный расход электродов на 1-2 кг/т; сократить общее время плавки на 12-15%; увеличить производительность печей на 17-20%.

Предполагаемый экономический эффект от внедрения плазменной технологии производства ферро- и силикомарганца с использованием в качестве шихтовых добавок некондиционных отходов руды и флюсов составит 40-50 дол. США на тонну марганцевых ферросплавов.

Электроферросплавные печи с плазменным нагревом (ЭФСПП), оборудованные плазменно-дуговыми нагревателями развернутого типа, предназначаются для выплавки хромистых и марганцевых ферросплавов в широком диапазоне технологических режимов с использованием отсевов руд мелких фракций в режиме комбинированного нагрева шихтовых материалов, шлакового и металлического расплавов дуговыми разрядами графитированных или самоспекающихся электродов, а также обработки шихтовых материалов и металлического расплава активированными в дуге шлаками и газами.

Создание ЭФСПП позволяет решить задачу технического перевооружения действующих в настоящее время электроферросплавных печей, оснащенных тремя самоспекающимися электродами, в направлении снижения расхода электроэнергии, повышения качества ферросплавов, использования некондиционной шихты, улучшения санитарно-гигиенических условий как непосредственно в рабочей зоне, так и вблизи металлургических цехов и заводов.

На первом этапе работ представляется целесообразным создать пилотные плазменные печи для выплавки ферросплавов на базе существующих рудотермических печей, оборудовав их ПДН развернутого типа с коаксиально расположенными центральным полым самоспекающимся электродом и тремя периферийными самоспекающимися электродами.

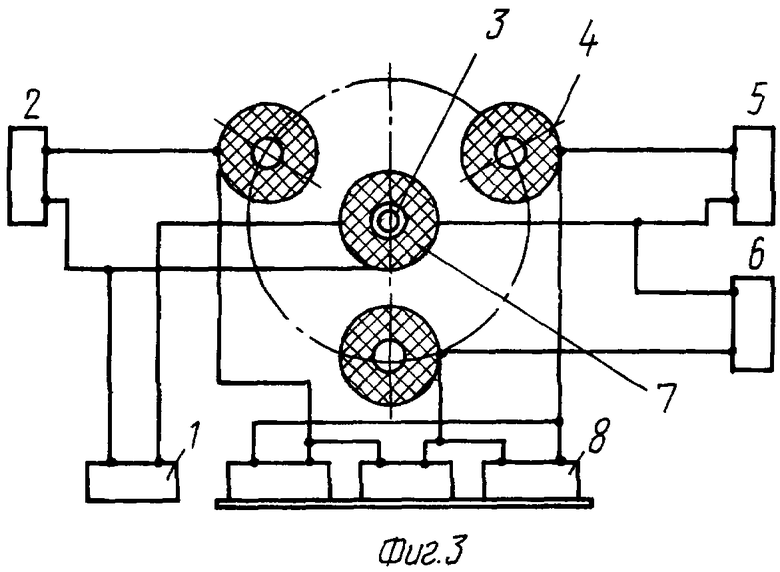

При питании ПДНРТ по схеме, представленной на фиг. 3, независимые дуги постоянного тока будут гореть между центральным и каждым из периферийных электродов, создавая оптимальные условия для стабильного горения дуг переменного тока. Дуговые разряды переменного тока будут гореть непосредственно между периферийными электродами по цепи "первый периферийный электрод - центральный электрод - второй периферийный электрод" и т.д. в последовательности расположения периферийных электродов по окружности распада. При этом будет достигнут равномерный обогрев шихты, шлакового и металлического расплавов по всему объему плавильной зоны, что обеспечит оптимальные условия протекания в ней металлургических реакций.

На таких установках можно опробовать и отработать конструктивные элементы ПДН развернутого типа применительно к условиям выплавки хромистых и марганцевых ферросплавов в плазменных рудотермических печах, высокоэффективные схемы электрического питания ПДН переменным или постоянным током, провести серию опытов по уточнению технико-экономических показателей их работы в технических режимах при следующих процессах: 1) производство марганцевых и хромистых ферросплавов, в том числе из отходов, образующихся при разливке и в результате дробления ферросплавов; 2) производство марганцевых и хромистых ферросплавов из порошкообразных, пылевых фракций руд, флюсов и остатков пыли на производственных фильтрах; 3) производство азотированных из газовой фазы хромистых и марганцевых ферросплавов; 4) плазменно-шлаковое рафинирование электролитического марганца до содержания в нем серы не более 0,005% и водорода не более 10 см3/100 г.

На фиг.3 показано, как печь РКО ФМ 5-И1 можно преобразовать для работы в режиме ПДН развернутого типа. Принципиальная электрическая схема предполагает питание трех дуг периферийных электродов от серийного печного трехфазного трансформатора 8 при соединении его вторичных обмоток по схеме "треугольник". Питание дуг, горящих между центральным 7 и периферийным электродами 4, предполагается осуществлять от источников постоянного тока 2, 5, 6. Для возбуждения дуг между электродами при наличии неэлектропроводной шихты возможно использование стартового электрода 3 и вспомогательной дуги, горящей внутри центрального полого электрода 3 и питаемой от источника 1.

Для проверки перечисленных выше преимуществ ПДНРТ и исследования основных его электрических и энергетических параметров создана пилотная установка (фиг. 4). Она включает в себя огнеупорный тигель 8 с расположенным над ним ПДНРТ, состоящим из полого центрального электрода 9 и трех периферийных полых электродов 10. Электроды и ПДНРТ в целом могут перемещаться вдоль вертикальной оси механизмом вверх и вниз, что обеспечивает регулирование длины дуг. В полости 2 центрального и периферийных электродов подаются плазмообразующий газ (азот) и пылевидные или мелкие фракции шихтовых материалов.

В верхней части ПДНРТ размещается теплоизолирующий экран 3 из неэлектропроводного материала. Часть экспериментов по исследованию параметров ПДНРТ проводилась без подачи в полости электродов азота. Электрические и тепловые параметры ПДНРТ и процесса в целом исследовались при выплавке ферромарганца из шихты 4, состоящей из марганцевой руды, железной стружки и коксика в соотношении 27,36:0,84:5,16. Перед началом процесса на дно тигля засыпался слой коксика, центральный и периферийный электроды опускались до касания с ним. В пространство между электродами засыпалась шихта крупных фракций. В полость центрального электрода подавался азот (2=3 л/мин), включались источники питания и возбуждались дуги между центральным электродом и каждым из периферийных. Затем регулировалась сила тока каждой из дуг. Напряжение дуг регулировалось изменением расстояния от торца электрода до поверхности шлакового 6 или металлического 7 расплавов. В процессе плавки в полость электродов подавались шихтовые материалы пылевидных и мелких фракций.

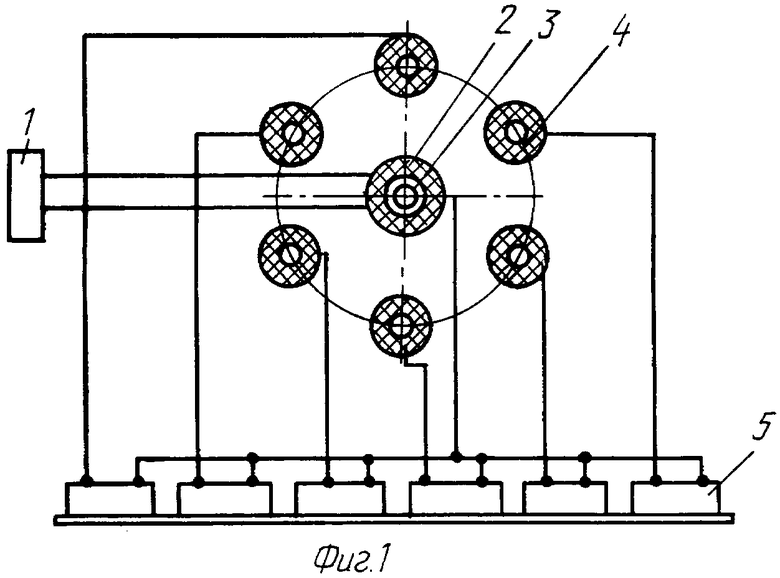

Электрические схемы питания ПДНРТ постоянным и переменным током представлены на фиг. 5 и 6. Они не отличаются от рассмотренных ранее и не требуют пояснений. Следует заметить, что источники как постоянного, так и переменного тока имели падающую внешнюю вольт-амперную характеристику (ВАХ), а динамическое их сопротивление составляло 0,02-0,05 Ом.

Для сравнения эффективности процесса выплавки ферросплавов с применением ПДНРТ на экспериментальной установке при идентичных условиях, но без центрального электрода выплавлялся ферромарганец по традиционной схеме питания электродов в рудотермической печи.

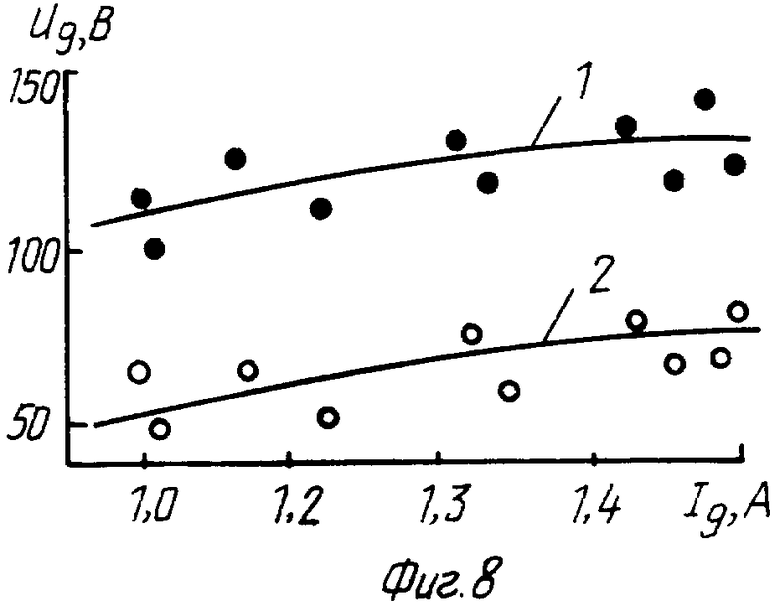

Вольт-амперные характеристики электрических дуг ПДНРТ при работе на постоянном и переменном токе (фиг.7, 8) возрастающие. Наклон ВАХ колеблется от (1,10-1,33)•102 В/А при работе дуг в горячем окружении (в условиях установившегося режима нагрева и плавления шихты, наличия расплавленного слоя шлака и образовавшейся ванны ферромарганца) до 3,2-10-2 В/А в начальный период, когда шихтовые материалы еще не расплавились и не образовались расплавы шлака и ферромарганца (холодное окружение).

Градиент напряжения электрических дуг в режиме запуска (холодное окружение) достигает 6,5 В /см и снижается до 2,8 В/см при установившемся режиме плавки.

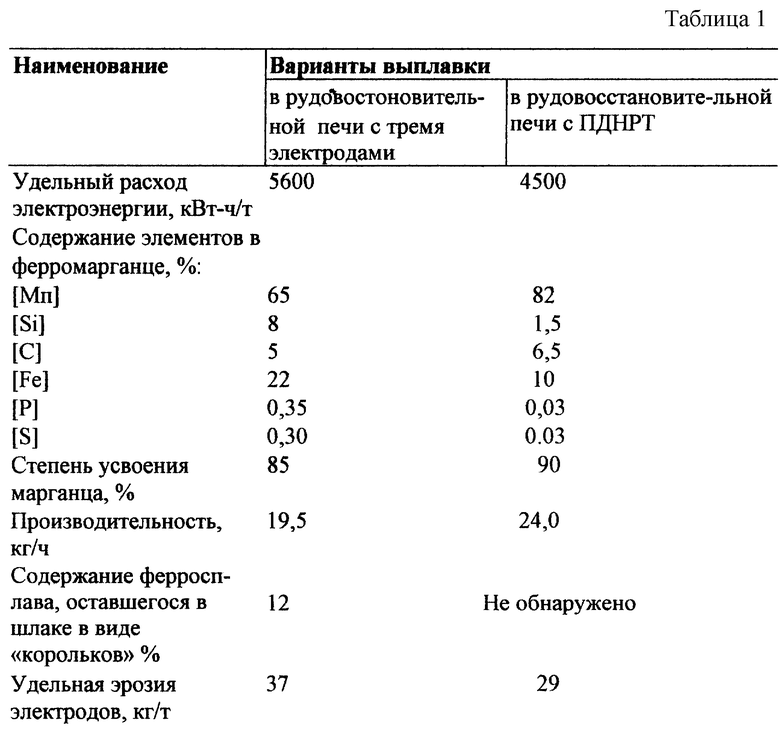

Дуговые разряды ПДНРТ постоянного тока горят между центральным и каждым из периферийных электродов. При этом достигаются большая площадь нагрева шихтовых материалов, шлакового и металлического расплавов и оптимальные термодинамические и кинетические условия протекания реакций восстановления оксидов марганца, повышение степени извлечения марганца (таблица 1). Напряжение дуг между центральным и каждым из периферийных электродов составляет примерно половину напряжения между периферийными электродами.

При работе на переменном токе и питании дуг как по схеме "звезда с нулевым проводом на центральном электроде", так и по схеме "звезда без нулевого провода на центральном электроде" дуги горели между центральным и периферийными электродами, причем, как и в случае постоянного тока, напряжение между периферийными электродами составляло примерно сумму напряжений между центральным и периферийными электродами. Во всех экспериментах сила тока в нулевом проводе была близка к нулю, что свидетельствует о малом разбалансе силы тока и напряжения дуг ПДНРТ и стабильном горении электрических дуг как на расплавленный слой шлака, ферромарганца, так и на твердую неэлектропроводную шихту, состоящую из смеси СаО и MgO в соотношении 1:1.

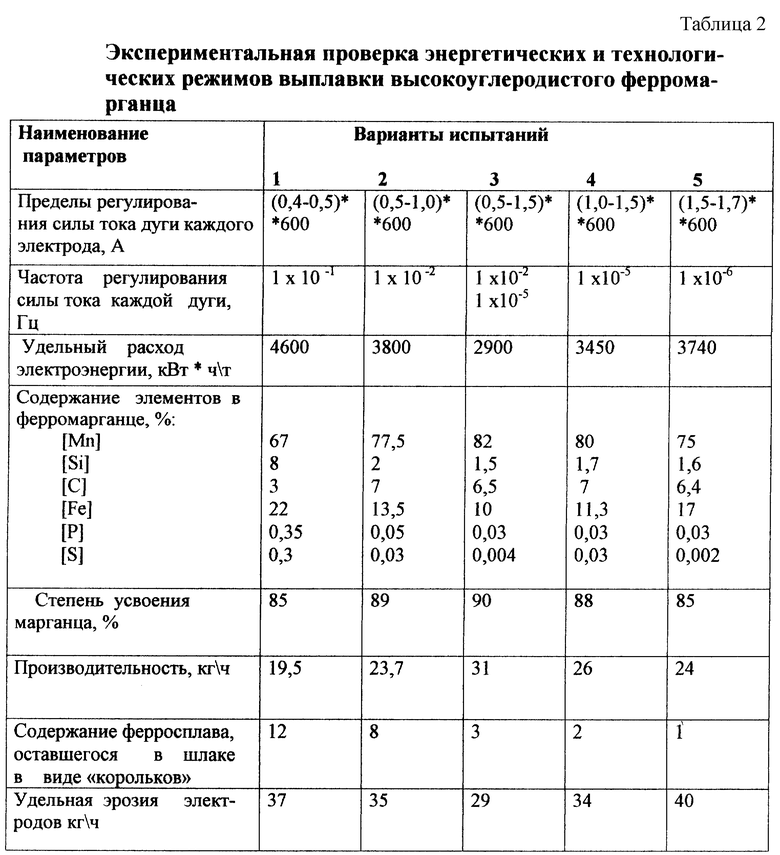

Данные экспериментов по выплавке высокоуглеродистого ферромарганца по традиционной схеме в ЭФСП с тремя электродами и при использовании в качестве источника теплоты ПДНРТ представлены в таблице 2. Выплавка проводилась при номинальных значениях активной удельной мощности на поверхности пода 459 кВт/м2, и удельной мощности на площади распада электродов 1850 кВт/м2, и при общей активной мощности 90 кВт. В процессе плавок количество пылевидной шихты и шихты мелких фракций, подаваемой в полые электроды, составляло от 50 до 100% общей массы шихты, подаваемой в пространство между электродами.

Как видно из представленных данных, наименьшие затраты энергии на производство ферросплава, максимальная производительность плавки, минимальные потери марганца и эрозия электродов при одной и той же суммарной силе тока электрических дуг 1800 А и активной мощности 90 кВт достигается при использовании ПДНРТ.

Предложенный способ нагрева и плавления материалов в ПДНРТ может быть применен в металлургии для выплавки сталей, сплавов и ферросплавов, а также извлечения металлов из промышленных отходов путем их переплава.

Предложенная новая схема плазменно-дугового нагревателя развернутого типа с центральным полым и расположенными равномерно по окружности распада периферийными электродами обеспечивает оптимальные термодинамические и кинетические условия получения ферросплавов.

Применение ПДНРТ в металлургической технологии позволяет производить переработку шихты мелких и пылевидных фракций и выплавку ферросплавов высокого качества.

Использование ПДНРТ в процессах выплавки ферросплавов обеспечивает снижение удельного расхода электроэнергии на 15-20% (на 800-950 кВт•ч/т) и повышение производительности плавки на 17-20%.

Применение ПДНРТ обеспечивает повышение степени усвоения марганца на 3-5%, снижение содержания фосфора и серы в 8-10 раз.

Литература

1. Никольский Л.Е., Смоляренко В.Д., Кузнецов Л.Н. Тепловая работа дуговых сталеплавильных печей. - М.: Энергия, 1981. - 320 с.

2. Гасик М.И., Лякишев Н.П., Емлин Б.И. Теория и технология производства ферросплавов. - М.: Металлургия. 1988. - 784 с.

3. Егоров А.В. Расчет мощности и параметров электропечей черной металлургии. - М.: Металлургия, 1990. - 280 с.

4. Жуков М.Ф., Смеляков В.Я., Урюков Б.А. Электродуговые нагреватели газа (плазмотроны). - М.: Наука, 1973. - 232с.

5. Приэлектродные процессы в дуговых разрядах /М.Ф. Жуков, П.П. Козлов. А.Ф. Пустогаров и др. - Новосибирск: Наука, 1982. - 158 с.

6. Коротеев А.С. Электродуговые плазмотроны. - М.: Машиностроение, 1980. - 164 с.

7. Краснов А.Н., Зильберберг В.Г., Шаривкер С.Ю. Низкотемпературная плазма в металлургии - М.: Металлургия. 1970. - 215 с.

8. Донской А.В., Клубникин В.С. Электроплазменные процессы и установки в машиностроении. - Л.: Машиностроение, 1979. - 221 с.

9. Development of 3-phase a-d plasma furnaces of Krupp / D. Neuschuts, H. - O. Rossner, H.S. Bebber. S. Hartvig // Iron and Steel Engineer. - 1985. May. - P.27-33.

10. Трехфазные плазменные нагревательные комплексы и перспективы их применения. Сообщения 1, 2 /Б.Е.Патон, Ю.В.Латаш, О.С.Забарило и др. // Пробл. спец. электрометаллургии, - 1985. - 1. - С.50-55; 2. - С.53-57.

11. Перспективы использования плазменных источников теплоты в агрегатах внепечной обработки стали. Сообщения 1, 2 /Г.А.Мельник, О.С.Забарило, А.А. Ждановский и др. // Пробл. спец. электрометаллургии. - 1991. - 2. - С.60-66; 3. - С.86-92.

12. Электрические и тепловые параметры плазменно-дугового нагрева объектов комбинированной дугой /Ю.В.Латаш, О.С.Забарило, С.А.Донской и др. // Там же. - 1992. - 2. - С.71-78. (прототип).

13. Plasma heating for ladle treatment furnaces /J.F. Oliver, S.M. Stefanik, F.L. Kemeny // Iron and Steelmaker. - 1989. July. - P.17-22.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВЫПЛАВКИ ФЕРРОСИЛИЦИЯ В РУДОТЕРМИЧЕСКОЙ ПЕЧИ | 2010 |

|

RU2451098C2 |

| СПОСОБ ЭКСПЛУАТАЦИИ САМОСПЕКАЮЩИХСЯ ЭЛЕКТРОДОВ ТРЕХФАЗНОЙ РУДОТЕРМИЧЕСКОЙ ПЕЧИ ДЛЯ ВЫПЛАВКИ ФЕРРОСИЛИЦИЯ | 1994 |

|

RU2115872C1 |

| Способ защиты свода дуговой электропечи | 1973 |

|

SU440417A1 |

| Способ внепечной обработки стали | 1990 |

|

SU1812221A1 |

| БРИКЕТ ЭКСТРУЗИОННЫЙ (БРЭКС)-КОМПОНЕНТ ШИХТЫ ДЛЯ ВЫПЛАВКИ МЕТАЛЛА В ЭЛЕКТРОПЕЧАХ | 2012 |

|

RU2504588C2 |

| Способ выплавки стали в агрегате печь-ковш | 2016 |

|

RU2649476C2 |

| СПОСОБ ПЕРЕВОДА РЕЖИМА РАБОТАЮЩЕЙ ПЕЧИ ПРИ ВЫПЛАВКЕ КРЕМНИСТЫХ ФЕРРОСПЛАВОВ С КАРБОРУНДНОГО МЕТОДА НА БЕСКАРБОРУНДНЫЙ | 2012 |

|

RU2504596C2 |

| СПОСОБ ВЫПЛАВКИ СПЛАВОВ ИЗ ОКСИДОСОДЕРЖАЩИХ МАТЕРИАЛОВ | 2000 |

|

RU2190034C2 |

| ФЕРРОСПЛАВНАЯ ЛАЗЕРНАЯ ПЕЧЬ | 2007 |

|

RU2348879C1 |

| Способ выплавки ферросплава | 1977 |

|

SU711113A1 |

Изобретение относится к прогрессивной технологии производства марганцевых ферросплавов, а именно к плазменно-дуговому нагреву и плавлению шихтовых материалов. Способ позволяет регулировать силу тока каждой электрической дуги на окружности распада электродов в пределах 300-900 А с частотой от 1•10-2 до 1•10-5 Гц. Предложенный способ позволяет перерабатывать шихту мелкой и пылевидной фракции и выплавлять ферросплавы высокого качества, обеспечивает снижение удельного расхода электроэнергии на 15-20% и повышает производительность плавки на 17-20%, а также повышает степень усвоения марганца на 3-5%. 8 ил., 2 табл.

Способ плазменного нагрева и плавления шихты, включающий нагрев шихты за счет плазмы, образуемой в электрической дуге, возникающей между полыми центральным и периферийными электродами, регулирование силы тока электрической дуги за счет изменения электрических параметров и/или перемещения электродов относительно друг друга и шихты, отличающийся тем, что силу тока каждой электрической дуги регулируют на окружности распада электродов в пределах 300-900 А с частотой от 1•10-2 до 1•10-5 Гц.

| ЛАТАШ Ю.В | |||

| и др | |||

| Электрические и тепловые параметры плазменно-дугового нагрева объектов комбинированной дугой | |||

| Проблемы специальной электрометаллургии | |||

| - М.: Металлургия, 1992, № 2, с.71-78 | |||

| ПЛАЗМЕННЫЙ РЕАКТОР ПОСТОЯННОГО ТОКА | 1997 |

|

RU2129342C1 |

| ЕР 0152790 А1, 28.08.1985 | |||

| Процесс получения чугуна с использованием плазмы (по материалам журналов: "Steel Times", v | |||

| Стиральная машина для войлоков | 1922 |

|

SU210A1 |

| - М.: ЦНИИТЭНТЯЖМАШ, июнь, 1982, с.1-4. | |||

Авторы

Даты

2002-05-10—Публикация

2001-07-11—Подача